Эскизы и рабочие чертежи деталей. Технические приёмы и способы их выполнения

ВИДЫ ЭСКИЗОВ И ИХ НАЗНАЧЕНИЕ

Любой дизайн-проект начинается с графического изображения, которое может быть условным, реалистичным, в виде схемы или чертежа. Дизайнер, проектируя тот или иной объект, проходит ряд последовательных этапов. На каждом этапе выполняются определенные виды графических работ. Рассмотрим же виды эскизов.

Эскиз

Эскиз – это предварительный набросок, фиксирующий замысел художественного произведения, сооружения, механизма или отдельной его части. Эскиз зачастую является быстро выполненным свободным рисунок, не предполагаемым как готовая работа.

Эскизы недороги и позволяют художнику сделать наброски и попробовать другие идеи, прежде чем воплощать их в живописи. Карандаш или пастель более предпочтительны для эскизов из-за ограничений во времени, но быстро сделанный набросок акварели или даже быстро смоделированный макет из глины или мягкого воска, может также считаться эскизом в более широком значении слова. Художники Ренессанса делали эскизы, используя серебряное перо на специально подготовленной бумаге. В работе над эскизом может использоваться стирательная резинка: ластик применяется для удаления линий построения или для смягчения слишком резких линий.

Линейное изображение, или линейная графика, в дизайнерском проектировании имеет очень широкое применение. Линию можно рассматривать как одно из основных средств изобразительного искусства в целом. Линией пользуются и в рисунке, и в наброске, и в эскизах.

Фор-эскиз

Фор-эскизом называют предварительный набросок перед тем, как утверждается окончательная идея, детально прорабатываемая в окончательном эскизе. Зачастую выполняется во время беседы с заказчиком. Задачей работы над фор-эскизами является поиск композиционной, колористической и тональной организации элементов изображения на плоскости изображения в соответствии с творческим замыслом. Обычно фор-эскиз не предусматривает цветового решения.

При разработке первичных эскизов (фор-эскизов) дизайнеру необходимо быстро и выразительно наметить форму и пропорции объекта. Лучше всего для этого подходит техника наброска. Для наброска, который выполняется за короткий промежуток времени, характерны определенная лаконичность и условность. Без предварительного карандашного рисунка любым инструментом (пером, кистью) необходимо нарисовать объект, обращая основное внимание на выразительность, форму и пластику.

Выразительность эскиза во многом зависит от техники исполнения. Линеарное решение эскиза можно осуществить карандашом, пером, палочкой, кистью, фломастером.

Рабочий эскиз

Рабочий эскиз – это графический документ, содержащий изображение детали и другие данные, необходимые для ее изготовления и контроля. Рабочие чертежи деталей выполняют в определенном масштабе с помощью чертежных инструментов или разнообразных технических средств.

Сведения, необходимые для изготовления и контроля объекта, представляются на эскизе в виде графической и текстовой информации. Общие требования к содержанию этой информации заключаются в следующем:

а) на эскизе объект должен быть изображен в минимально достаточном для уяснения формы количества изображений, с применением условностей, установленных стандартами;

б) на эскизе должны быть нанесены геометрически полно и конструктивно правильно все необходимые размеры;

в) на эскизе должны содержаться необходимые технические требования, отражающие особенности: материал, покрытие, предельные отклонения размеров, допуски формы и расположения поверхностей и др.

Таким образом, первое основное требование относится к форме детали, второе связано с простановкой и нанесением размеров, третье относится к техническим требованиям.

Технический эскиз

Технический эскиз – это эскиз, который создаётся в случае, если возникает необходимость показать определенные технологические моменты и решения. Технический рисунок дизайнеры используют в своем творчестве для передачи визуальной и смысловой информации о проектируемом объекте. Это может быть технический рисунок крепления вывески к стене или рисунок на котором будет показана схема электропроводки в изделии. В таком случае изображаются все ключевые элементы конструкции, дается необходимое объяснение. Все это делается для полного понимания заказчиком интересующих его моментов.

Технический эскиз предмета одежды – это рабочий рисунок изделия спереди, сзади и если необходимо сбоку. Такой эскиз эффектным образом передает аспекты детального процесса производства, сообщает информацию о пропорциях, конструкции, швах и украшениях дизайнерской одежды, так чтобы при его передаче закройщику или рабочему мастерской была уверенность в том, что идеи будут воссозданы правильно. Технический эскиз, как правило, создается для конструктора, закройщика, технолога и швеи.

Технический эскиз не несет в себе утрирования и стилизации, он отражает пропорции объекта наиболее четким образом; тени не накладываются во избежание недопонимания в процессе производства. Рисунок создается в холодной, сдержанной, контурной, конкретной манере.

Презентационный эскиз

Презентационный или экспозиционный эскиз – это завершающий этап эскизного проектирования. В дизайне одежды, как правило, он выполняется при разработке коллекций и предназначен для обсуждения специалистами. Такой эскиз может содержать цвет, тени и все то, что позволяет сделать проект более привлекательным для клиента.

Презентационные эскизы завершают работу над эскизным проектом и необходимы для демонстрации готового объекта. Ограничений по графике нет никаких, главное – выразительность эскиза.

Выбор графических приемов и средств зависит от темы и концепции проектируемого объекта. Все это требует тщательного подхода, использования законов композиции (ритма, соподчинения элементов и т.п.), поэтому, чтобы перейти к этапу презентации объекта, требуется пройти весь этап эскизирования, начиная с фор-эскизов.

ТЕХНИЧЕСКИЕ ПРИЁМЫ И СПОСОБЫ ИХ ВЫПОЛНЕНИЯ

Огромное значение в дизайне и в изобразительном искусстве имеет система средств и способов передачи зрительных образов всех объектов реального мира. Под техникой рисунка понимается система графических средств и технических способов (приёмов), которую рисующий использует в своей работе по созданию специфических изображений, выполняемых с учебными, либо творческими целями. Широкая линия, проведенная углем, бархатистость соуса, многообразие глубоких оттенков в тушевке карандашом дадут неповторимые качества фактуры, недоступные жесткому графиту или перовому рисунку. Различные техники фактурирования включают в себя графические приемы, которые позволяют создавать разнообразные поверхности и фактуры.

Ручные эскизы

Линейный, или, как еще говорят, контурный, рисунок имеет свои отличительные качества. Линия подвижна, пластична, передает все особенности формы; может быть тонкой и толстой, прерывистой и дрожащей, с утолщениями. Линейное изображение условно, передает простоту, лаконизм, четкость изображения и относится к быстрым графическим приемам. Линией можно не только пользоваться для плоскостного изображения, но и создавать иллюзию объема, пространства. Дизайнер должен виртуозно владеть линейной графикой, уметь работать пером, карандашом и другими графическими материалами.

Реальный мир можно представить не только в виде линейных, но и в виде пятновых силуэтных изображений. Пятно имеет огромное значение в набросках и зарисовках, в работе над эскизом костюма. Пятно имеет свою форму, пластику, массу. Силуэтная пятновая графика бывает очень выразительна. При помощи пятна можно выделить акцент композиции, подчеркнуть остроту силуэта, особенно это касается новых перспективных форм, творческих предложений. Пятно должно быть четким, должно быть не заштриховано, а выполнено кистью. Для заполнения пятна рекомендуется пользоваться кистью больших размеров, чтобы не получить неаккуратных разводов. Форма, размер пятна, его контуры зависят от концепции проекта, замысла автора и т.п.

Рассмотрим несколько видов выполнения художественных работ.

Отмывка

Отмывка – это послойное нанесение слабо разведенной акварели или туши с целью создания плавного градиента либо «прозрачной» заливки. Картины, получившиеся при помощи использования такой технологии, выглядят порой как настоящие фотографии.

В современных условиях компьютеризации деятельности специалистов архитектурно-художественных специальностей отмывка перестала прививать навыки графического изображения проектного материала. Однако, не перестав являться неотъемлемой частью подготовки студентов, она преследует цель обучения основам пространственного натуралистичного живописного и графического изображения, с их законами, правилами, методами и приемам работы, выполняя следующие задачи:

· Воспитание культуры освоения и воспроизведения цвета.

Многоразовая практика получения сложносоставного цвета средствами отмывки наглядно-эмоциональным примером формирует цветовой вкус и учит добиваться сдержанных, сложных, приятных цветов и иными средствами, и материалами. Полученный при отмывке цвет можно описать прилагательными глубокий, светящийся, сложный и даже интеллигентный. Дело в том, что для выполнения техники из акварели или туши готовится колер, разбавляя краситель водой в отдельной емкости. От этого каждый лессированный слой колера обладает прозрачностью и позволяет видеть сквозь себя нижние слои. При послойном нанесении каждый верхний слой обогащается нижними слоями, а суммарный цвет делается более глубоким, однако бумага с каждым новым слоем просвечивает меньше. Функцию белил выполняет бумага. Просвечивающая из-под слоев краски, она вносит качество светимости цвета. При отмывке цветовой тон, светлота и насыщенность складываются из слоев и зависят от их количества. Суммарный цвет всех нанесенных слоев намного отличается от аналогичного взятого из банки.

· Развитие художественного мышления

Благодаря прозрачности колера и многослойному письму отмывка в обучении изобразительной грамотности неминуемо подводит рисующего к необходимости изучения, глубокого вникания и абсолютного понимания базовых принципов и законов реалистичного рисования, а также развивает навыки их обдуманного применения в практической деятельности методом мышления при рисовании, которое можно назвать «аналитическим».

Для выполнения работы отмывкой используются круглые мягкие беличьи кисти различной толщины. Возможно использование колонковых кистей. Бумага для работы может выбираться опытным путем, лучше натянутая на планшет для предотвращения изгибания от воды. Работать в технике можно акварелью, тушью и, как не странно, чаем. Также понадобится большая емкость с чистой водой для промывания кисти и смачивания бумаги, одна или несколько емкостей меньше, ванночек палитры для различного цвета колеров. Белая тарелка или блюдце заменит при работе с водной краской пластмассовую палитру. Тряпка послужит для отжима кисти и вытирания рук.

Монотипия

Слово «монотипия» греческого происхождения. Оно состоит из двух слов: «монос» – один, единственный и «типос» – след, отпечаток. Монотипия – это вид печатной графики, изобретение которого приписывается итальянскому художнику и гравёру Джованни Кастильоне (1607-1665). Техника эстампа монотипией заключается в нанесении красок от руки на идеально гладкую поверхность печатной формы с последующим печатанием на станке; полученный на бумаге оттиск всегда бывает единственным, уникальным. В психологии и педагогике используют технику монотипии для развития воображения у детей старшего дошкольного возраста.

Для произведений, выполненных в технике Монотипии, характерны тонкость цветовых отношений, плавность и мягкость очертаний форм, что внешне сближает монотипию с акварелью.

Многоцветная (полихромная монотипия) обычно выполняется акварельными или специально обезжиренными масляными красками. Для монотипии акварельными красками сначала нужно выполнить на бумаге контурный рисунок карандашом. Работа карандашом – вспомогательная, но мы должны выполнять ее на бумаге такого размера, которого и задумана композиция.

Бумага для оттиска должна быть больше подготовительного рисунка. Законченный черновик кладем под стекло. Берем акварельные краски, кисть, воду и детское мыло. Разводим краску мыльной водой. Для работы над монотипией краска должна быть густая, а не прозрачная, как в акварельной живописи. Ею рисуем на стекле, сквозь которое должно быть хорошо виден рисунок карандашом. Надо только следить, чтобы стекло (или пленка) не передвигались.

Помимо многоцветной монотипии есть еще и так называемая монохромная. Чаще всего ее выполняют черным или коричневым цветом. Такой вид монотипии выполняют печатной или масляной красками, но последние нужно соответственно подготовить, т.е. обезжирить. Для этого из тюбика выдавливают масляную краску на газетную или промокательную бумагу. Когда бумага впитает в себя жир – краска готова к употреблению. Монохромную монотипию можно выполнять и необезжиренной краской, но тогда есть угроза, что нарушится четкость изображения, а кроме этого, работа будет долго сохнуть.

Художники очень редко используют монотипию в чистом виде. Как правило, она применяется как часть смешанной техники. В отпечатанном на листе бумаги сочетании форм и красок художник угадывает близкие ему образы и дорисовывает то, что видит, уже на бумаге с помощью кисти.

Трафарет

Трафарет – приспособление, использующееся для нанесения на разные поверхности различных символов, таких как буквы, цифры и разнообразных изображений; также этим термином обозначают изображение, созданное с помощью данного приспособления.

Трафарет в значении приспособления представляет собой лист из плёнки, бумаги, или другого материала в котором вырезаны несколько сквозных отверстий различной формы, или сегментов, составляющих исходное изображение. При изготовлении трафарета картинка разбивается на сегменты таким образом, чтобы при прорисовке трафарет не рвался, а изображение оставалось читаемым.

Трафареты можно разделить на группы по разным критериям:

1. По количеству слоёв – однослойный и многослойный трафареты.

2. По длительности использования: одноразовый и многоразовый.

3. По материалу: бумажный, картонный, пленочный, металлический и другие.

4. По месту использования: на производстве, в искусстве, в дизайне, в кулинарии и т.д.

В граффити трафареты используются для увеличения чёткости рисунка или быстрого воспроизведения картинки много раз. Иначе говоря, райтеры (граффити-художники) применяют его, например, когда нужно добавить много однотипных мелких, но четко прорисованных элементов. Наносится аэрозольным баллончиком с краской.

Коллаж

Коллаж – это прием создания изображения на бумаге посредством монтажа кусочков различных материалов. Прием напоминает мозаику. В графике коллаж обычно трактуется как сочетание в одном изображении бумажных вклеек. Можно также использовать ткань и другие материалы.

В искусство коллаж был введён, как формальный эксперимент кубистами, футуристами и дадаистами. На том этапе в изобразительных целях применялись обрывки газет, фотографий, обоев. Наклеивались на холст куски ткани, щепки и т.п.

Считается, что первыми в искусстве технику коллажа применили Жорж Брак и Пабло Пикассо в 1910-1912 годах. Первым художником, работающим исключительно в технике коллажа, был Курт Швиттерс.

Надо отличать коллаж от близкого, но всё же другого средства изображения – аппликации, то есть применения разнообразных материалов и структур – тканей, газет, фанеры или жести с целью усиления выразительных возможностей. Такой метод создания изображения по своей сути и технике близок к инкрустации.

Техника коллажа позволяет достичь максимальной выразительности графических эскизов.

Коллаж используется в эскизах как в чистой, так и смешанной технике. В смешанной технике к коллажу добавляют различные краски, прорабатывают форму линиями. Для удобства работы с коллажем можно предварительно нарисовать схему расположения фрагментов.

Фотоколлаж – это свободное, произвольное соединение, иногда даже не взаимосвязанных между собой, нескольких стилей фотоизображения в одной картинке или фотографии.

В ходе развития фотографии появилась возможность использования различных приёмов и методов создания коллажей с применением специальных эффектов. Следует заметить, что данное направление искусства становится более доступным всё большему кругу людей, не обладающих профессиональными навыками фотографии или компьютерной обработки фотоснимков (например, с помощью программы Photoshop).

Аппликация

Аппликация – вырезание и наклеивание (нашивание) фигурок, узоров или целых картин из кусочков бумаги, ткани, кожи, растительных и прочих материалов на материал-основу (фон). Как правило, материалом-основой служат картон, плотная бумага, дерево. Аппликация связана с познавательной деятельностью и огромное влияние оказывает на развитие умственных и творческих способностей детей.

Понятие "аппликация" включает способы создания художественных произведений из различных по своим свойствам и фактуре материалов, объединенных сходством техники выполнения. Каждый материал имеет свои особенности, которые оказывают определяющее влияние на технику выполнения аппликации. Например, бумага, солома, засушенные растения, береста, прикрепляются к фону различными клеями; тополиный пух накладывается на бархатную бумагу.

Аппликация – наиболее простой и доступный способ создания художественных работ, при котором сохраняется реалистическая основа самого изображения. Это даёт возможность широко использовать аппликацию не только в оформительских целях, но и в создании картин, панно, орнаментов и т.д. Основными признаками аппликации являются силуэтность, плоскостная обобщенная трактовка образа, локальность больших цветовых пятен.

Аппликация может быть предметной, состоящей из отдельных изображений; сюжетной, отображающей совокупность действий, событий; декоративной, включающей орнаменты, узоры, которыми можно украсить различные предметы.

Цифровые эскизы

Цифровая живопись – создание электронных изображений, осуществляемое не путём рендеринга (визуализации) компьютерных моделей, а за счёт использования человеком компьютерных имитаций традиционных инструментов художника.

Компьютер в цифровой живописи – это такой же инструмент, как и кисть с мольбертом. Для того, чтобы хорошо рисовать на компьютере также необходимо знать и уметь применять все накопленные поколениями художников знания и опыт (законы перспективы, цветоведение, блики, рефлексы и т.д.). В отличие от традиционной живописи в цифровой имеются прогрессивные и высокотехнологичные функции инструментов и возможностей: например, работа со слоями или нанесение текстур с фотографий на нужные вам участки картины; генерация шумов заданного типа; различные эффекты кистей; различные фильтры и коррекции, и многое другое.

Рассмотрим самые популярные графические программы для создания цифровых эскизов.

Adobe Photoshop

Adobe Photoshop – многофункциональный графический редактор, разработанный и распространяемый фирмой Adobe Systems. В основном работает с растровыми изображениями, однако имеет некоторые векторные инструменты. Продукт является лидером рынка в области коммерческих средств редактирования растровых изображений и наиболее известным продуктом фирмы Adobe. Часто эту программу называют просто Photoshop.

Несмотря на то, что изначально программа была разработана как редактор изображений для полиграфии, в данное время она широко используется и в веб-дизайне.

Расширенная версия программы Adobe Photoshop Extended предназначена для более профессионального использования, а именно – при создании фильмов, видео, мультимедийных проектов, трехмерного графического дизайна и веб-дизайна, для работы в областях производства, медицины, архитектуры, при проведении научных исследований.

Adobe Illustrator

Adobe Illustrator – векторный графический редактор, разработанный и распространяемый фирмой Adobe Systems.

Программа была задумана как редактор векторной графики, однако дизайнеры используют его в разных целях. Программа обладает широким набором инструментов для рисования и возможностями управления цветом и текстом.

Благодаря Adobe Illustartor можно создавать векторные изображения любого уровня сложности, быстро и точно превращать нарисованные вручную отсканированные эскизы, фотографии, или другие растровые изображения в редактируемые векторные контуры, а интуитивно понятный интерфейс и легкий доступ ко всем функциям приложения обеспечат профессиональный уровень контроля всего процесса создания графики.

Можно создавать динамичный дизайн для любых проектов. Благодаря точности и функциональности инструментов программное обеспечение Adobe Illustrator CS6 используется специалистами в области дизайна по всему миру.

Autodesk 3ds Max

Autodesk 3ds Max (ранее 3D Studio MAX) - полнофункциональная профессиональная программная система для создания и редактирования трёхмерной графики и анимации, разработанная компанией Autodesk. Содержит самые современные средства для художников и специалистов в области мультимедиа.

3ds Max располагает обширными средствами для создания разнообразных по форме и сложности трёхмерных компьютерных моделей, реальных или фантастических объектов окружающего мира, с использованием разнообразных техник и механизмов.

Моделирование на основе стандартных объектов, как правило, является основным методом моделирования и служит отправной точкой для создания объектов сложной структуры, что связано с использованием примитивов в сочетании друг с другом как элементарных частей составных объектов.

Adobe After Effects

Adobe After Effects – программное обеспечение компании Adobe Systems для редактирования видео и динамических изображений, разработки композиций (композитинг), анимации и создания различных эффектов. Широко применяется в обработке отснятого видеоматериала (цветокоррекция, пост-продакшн), при создании рекламных роликов, музыкальных клипов, в производстве анимации (для телевидения и web), титров для художественных и телевизионных фильмов, а также для целого ряда других задач, в которых требуется использование цифровых видеоэффектов.

Название происходит от эффекта, известного как «стойкость (инертность) зрительного ощущения», этот механизм использует сенсорную память сетчатки глаза, которая позволяет сохранять зрительную информацию в течение короткого промежутка времени.

Благодаря обширной библиотеке плагинов, разработанных сторонними компаниями, After Effects также используется в полиграфии и графическом дизайне для редактирования статичных графических изображений (фотографий, изображений, сгенерированных на компьютере и т. д.).

Paint Tool Sai

Paint Tool Sai – программа, разработанная японской компанией и предназначенная для цифрового рисования.

Paint Tool Sai является одним из лучших программных средств для рисования. SAI предлагает достаточное разнообразие инструментов, которые могут быть в большой степени настроены. Есть немного важных фильтров и эффектов, которые делают работу с программой полноценной. Программа предлагает, как растровые, так и векторные инструменты для рисования.

Пользовательский интерфейс Sai позволяет держать открытыми больше одного документа одновременно. Холст рисунка может и масштабироваться, и поворачиваться, благодаря использованию ползунков на навигаторе или горячим клавишам, сконфигурированных на клавиатуре. Также возможно держать открытыми разные области одного и того же документа. Панель смешивания цвета может сохраняться между сеансами. Цвета могут быть сохранены в панели образцов.

Различные растровые инструменты для рисования реализованы, такие как Распылитель, Акварель, Перо, и Маркер (Airbrush, Watercolor, Pen, and Marker), который может все быть легко настроен, и сохранен в слотах в пользовательском интерфейсе приложения. Есть также ряд векторных инструментов для рисования, предназначенных для того, чтобы обвести чернилами, который, как растровые инструменты, может быть сконфигурирован, чтобы быть чувствительным к давлению (например, на планшетах для рисования).

Некоторые типичные функции, которые присущи программам для работы с графикой, не реализованы. Это текст, градиенты, и фигуры. SAI сосредотачивается на том, чтобы рисовать и закрашивать, в то время как заключительный этап создания картины отдается на откуп другим приложениям.

AutoCAD – это трёхмерная система автоматизированного проектирования и черчения, разработанная компанией Autodesk. Первая версия системы была выпущена в 1982 году. AutoCAD и специализированные приложения на его основе нашли широкое применение в машиностроении, строительстве, архитектуре и других отраслях промышленности. Программа выпускается на 18 языках. Уровень локализации варьируется от полной адаптации до перевода только справочной документации. Русскоязычная версия локализована полностью, включая интерфейс командной строки и всю документацию, кроме руководства по программированию.

Широкое распространение AutoCAD в мире обусловлено не в последнюю очередь развитыми средствами разработки и адаптации, которые позволяют настроить систему под нужды конкретных пользователей и значительно расширить функционал базовой системы. Большой набор инструментальных средств для разработки приложений делает базовую версию AutoCAD универсальной платформой для разработки приложений.

ArchiCAD

ArchiCAD – графический программный пакет САПР для архитекторов и ландшафтных дизайнеров, созданный фирмой Graphisoft. Предназначен для проектирования архитектурно-строительных конструкций и решений, а также элементов ландшафта, мебели и т. п.

При работе в пакете используется концепция Виртуального Здания. Суть её состоит в том, что проект ARCHICAD представляет виртуальную модель реального здания, существующую в памяти компьютера. Для её выполнения проектировщик на начальных этапах работы с проектом фактически «строит» здание, используя при этом инструменты, имеющие свои полные аналоги в реальности: стены, перекрытия, окна, лестницы, разнообразные объекты и т. д. Завершив этап моделирования, пользователь может извлечь из "виртуального здания" все необходимые данные для создания проектной документации: планы этажей, фасады, разрезы, экспликации, спецификации, визуализации и прочее.

©2015-2019 сайт

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2016-04-12

Изделием называют любой предмет или набор предметов производства, подлежащих изготовлению на предприятии.

ГОСТ 2.101-88* устанавливает следующие виды изделия:

- Детали;

- Сборочные единицы;

- Комплексы;

- Комплекты.

При изучении курса «Инженерной графики» к рассмотрению предлагаются два вида изделий: детали и сборочные единицы.

Деталь – изделие, изготавливаемое из однородного по наименованию и марке материала, без применения сборочных операций.

Например: втулка, литой корпус, резиновая манжета (неармированная), отрезок кабеля или провода заданной длинны. К деталям относятся так же изделия, подвергнутые покрытиям (защитным или декоративным), или изготовленные с применением местной сварки, пайки, склейки сшивки. К примеру: корпус, покрытый эмалью; стальной винт, подвергнутый хромированию; коробка, склеенная из одного листа картона, и т.п.

Сборочная единица – изделие, состоящее из двух и более составных частей, соединённых между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сваркой, пайкой, клёпкой, развальцовкой, склеиванием и т.д.).

Например: станок, редуктор, сварной корпус и т.д.

Комплексы — два и более специфицируемых изделия не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций, например, автоматическая телефонная станция, зенитный комплекс и т.п.

Комплекты — два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера, например, комплект запасных частей, комплект инструментов и принадлежностей, комплект измерительной аппаратуры и т.п.

Производство любого изделия начинается с разработки конструкторской документации. На основании технического задания проектная организация разрабатывает эскизный проект , содержащий необходимые чертежи будущего изделия, расчётно-пояснительную записку, проводит анализ новизны изделия с учётом технических возможностей предприятия и экономической целесообразности его осуществления.

Эскизный проект служит основанием для разработки рабочей конструкторской документации. Полный комплект конструкторской документации определяет состав изделия, его устройство, взаимодействие составных частей, конструкцию и материал всех входящих в него деталей и другие данные, необходимые для сборки, изготовления и контроля изделия в целом.

Сборочный чертёж – документ, содержащий изображение сборочной единицы и данные, необходимые для её сборки и контроля.

Чертёж общего вида – документ, определяющий конструкцию изделия, взаимодействие его составных частей и принцип работы изделия.

Спецификация – документ, определяющий состав сборочной единицы.

Чертёж общего вида имеет номер сборочной единицы и код СБ.

Например: код сборочной единицы (Рисунок 9.1) ТМ.0004ХХ.100 СБ тот же номер, но без кода, имеет спецификация (Рисунок 9.2) этой сборочной единицы. Каждое изделие, входящее в сборочную единицу, имеет свой номер позиции, указанный на чертеже общего вида. По номеру позиции на чертеже можно найти в спецификации наименование, обозначение данной детали, а также количество. Кроме того, в примечании может быть указан материал, из которого деталь изготовлена.

9.2. Последовательность выполнения чертежей деталей

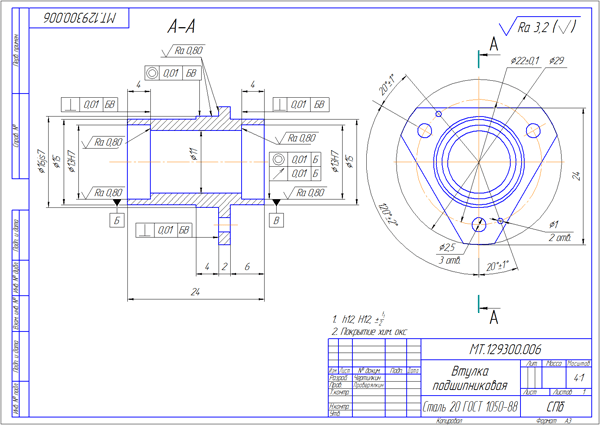

Чертёж детали – это документ, содержащий изображение детали и другие данные, необходимые для её изготовления и контроля.

Перед выполнением чертежа необходимо выяснить назначение детали, конструктивные особенности, найти сопрягаемые поверхности. На учебном чертеже детали достаточно показать изображение, размеры и марку материала.

- Выбрать главное изображение (см. ).

- Установить количество изображений – видов, разрезов, сечений, выносных элементов, которые однозначно дают представление о форме и размерах детали, и дополняющих какой-либо информацией главное изображение, помня о том, что количество изображений на чертеже должно быть минимальным и достаточным.

- Выбрать масштаб изображений по ГОСТ 2.302-68. Для изображений на рабочих чертежах предпочтительным является масштаб 1:1. Масштаб на чертеже детали не всегда должен совпадать с масштабом сборочного чертежа. Крупные и не сложные детали можно вычерчивать в масштабе уменьшения (1:2; 1:2,5; 1:4; 1:5 и т.д.), мелкие элементы лучше изображать в масштабе увеличения (2:1; 2,5:1; 4:1; 5:1; 10:1; и т.д.).

- Выбрать формат чертежа. Формат выбирается в зависимости от размера детали, числа и масштаба изображений. Изображения и надписи должны занимать примерно 2/3 рабочего поля формата. Рабочее поле формата ограничено рамкой в строгом соответствии с ГОСТ 2.301-68* по оформлению чертежей. Основная надпись располагается в правом нижнем углу (на формате А4 основная надпись располагается только вдоль короткой стороны листа);

- Выполнить компоновку чертежа. Для рационального заполнения поля формата рекомендуется тонкими линиями наметить габаритные прямоугольники выбранных изображений, затем провести оси симметрии. Расстояния между изображениями и рамкой формата должно быть примерно одинаковым. Оно выбирается с учётом последующего нанесения выносных, размерных линий и соответствующих надписей.

- Вычертить деталь. Нанести выносные и размерные линии в соответствии с ГОСТ 2.307-68. Выполнив тонкими линиями чертёж детали, удалить лишние линии. Выбрав толщину основной линии, обвести изображения, соблюдая соотношения линий по ГОСТ 3.303-68. Обводка должна быть чёткой. После обводки выполнить необходимые надписи и проставить числовые значения размеров над размерными линиями (предпочтительно размером шрифта 5 по ГОСТ 2.304-68).

- Заполнить основную надпись. При этом указать: наименование детали (сборочной единицы), материал детали, её код и номер, кем и когда был выполнен чертёж и т.д. (Рисунок 9.1)

Ребра жесткости, спицы при продольных разрезах показывают не заштрихованными.

Рисунок 9.1 – Рабочий чертеж детали «Корпус»

9.3. Нанесение размеров

Простановка размеров является наиболее ответственной частью работы над чертежом, так как неправильно проставленные и лишние размеры приводят к браку, а недостаток размеров вызывает задержки производства. Ниже предложены некоторые рекомендации по нанесению размеров при выполнении чертежей деталей.

Размеры детали замеряют с помощью измерителя на чертеже общего вида сборочной единицы с учётом масштаба чертежа (с точностью 0,5мм). При замере наибольшего диаметра резьбы необходимо округлить его до ближайшего стандартного, взятого по справочнику. Например, если диаметр метрической резьбы по замеру d=5,5мм, то необходимо принять резьбу М6 (ГОСТ 8878-75).

9.3.1. Классификация размеров

Все размеры разделяются на две группы: основные (сопряжённые) и свободные.

Основные размеры входят в размерные цепи и определяют относительное положение детали в узле, они должны обеспечивать:

- расположение детали в узле;

- точность взаимодействия собранных деталей;

- сборку и разборку изделия;

- взаимозаменяемость деталей.

Примером могут служить размеры охватывающих и охватываемых элементов сопряжённых деталей (Рисунок 9.2). Общие соприкасающиеся поверхности двух деталей имеют одинаковый номинальный размер.

Свободные размеры в размерные цепи детали не входят. Эти размеры определяют такие поверхности детали, которые не соединяются с поверхностями других деталей, и поэтому их выполняют с меньшей точностью (Рисунок 9.2).

А – охватывающая поверхность; Б – охватываемая поверхность;

В — свободная поверхность; d – номинальный размер

Рисунок 9.2

9.3.2. Методы простановки размеров

Применяются следующие методы простановки размеров:

- цепной;

- координатный;

- комбинированный.

При цепном методе (Рисунок 9.3) размеры проставляются последовательно один за другим. При такой простановке размеров каждая ступень валика обрабатывается самостоятельно, и технологическая база имеет своё положение. При этом на точность выполнения размера каждого элемента детали не влияют ошибки выполнения предыдущих размеров. Однако, ошибка суммарного размера состоит из суммы ошибок всех размеров. Нанесение размеров в виде замкнутой цепи не допускается, за исключением случаев, когда один из размеров цепи указан как справочный. Справочные размеры на чертеже отмечаются знаком * и записываются на поле: «* Размеры для справок » (Рисунок 9.4).

Рисунок 9.3

Рисунок 9.4

При координатном методе размеры проставляются от выбранных баз (Рисунок 9.5). При этом методе нет суммирования размеров и ошибок в расположении любого элемента относительно одной базы, что является его преимуществом.

Рисунок 9.5

Комбинированный метод простановки размеров представляет собой сочетание цепного и координатного методов (Рисунок 9.6). Он применяется, когда необходима высокая точность при изготовлении отдельных элементов детали.

Рисунок 9.6

По своему назначению размеры подразделяются на габаритные, присоединительные, установочные и конструктивные.

Габаритные размеры определяют предельные внешние (или внутренние) очертания изделия. Они не всегда наносятся, но их часто указывают для справок, особенно для крупных литейных деталей. Габаритный размер не наносится на болтах и шпильках.

Присоединительные и установочные размеры определяют величины элементов, по которым данное изделие устанавливают на место монтажа или присоединяют к другому. К таким размерам относятся: высота центра подшипника от плоскости основания; расстояние между центрами отверстий; диаметр окружности центров (Рисунок 9.7).

Группа размеров, определяющих геометрию отдельных элементов детали предназначенных для выполнения какой-либо функции, и группа размеров на элементы детали, такие как фаски, проточки (наличие которых вызвано технологией обработки или сборки), выполняются с различной точностью, поэтому их размеры не включают в одну размерную цепь (Рисунок 9.8, а, б).

Рисунок 9.7

Рисунок 9.8, а

Рисунок 9.8, б

9.4. Выполнение чертежа детали, имеющей форму тела вращения

Детали, имеющие форму тела вращения, в подавляющем большинстве (50-55% из числа оригинальных деталей) встречаются в машиностроении, т.к. вращательное движение – самый распространённый вид движения элементов существующих механизмов. Кроме того, такие детали технологичны. К ним относятся валы, втулки, диски и т.п. обработка таких деталей производится на токарных станках, где ось вращения расположена горизонтально.

Поэтому детали, имеющие форму тела вращения, располагают на чертежах так, чтобы ось вращения была параллельна основной надпись чертежа (штампу). Торец детали, принятый за технологическую базу для обработки, желательно располагать справа, т.е. так, как он будет расположен при обработке на станке. На рабочем чертеже втулки (Рисунок 9.9) показано выполнение детали, являющейся поверхностью вращения. Наружные и внутренние поверхности детали ограничены поверхностями вращения и плоскостями. Другим примером может быть деталь «Вал» (Рисунок 9.10), ограниченная соосными поверхностями вращения. Осевая линия параллельна основной надписи. Размеры проставлены комбинированным способом.

Рисунок 9.9 — Рабочий чертеж детали поверхности вращения

Рисунок 9.10 — Рабочий чертеж детали «Вал»

9.5. Выполнение чертежа детали изготовленной из листа

К этому виду деталей относятся прокладки, крышки, планки, клинья, плиты и т.д. Детали такой форму обрабатываются различными способами (штамповка, фрезеровка, строгание, резка ножницами). Плоские детали, изготовленные из листового материала, изображают, как правило, в одной проекции, определяющей контур детали (Рисунок 9.11). Толщина материала указывается в основной надписи, но рекомендуется указывать её повторно на изображении детали, на чертеже — s3 . Если деталь гнутая, то часто на чертеже показывают развертку.

Рисунок 9.11 — Чертеж плоской детали

9.6. Выполнение чертежа детали, изготовленной литьем, с последующей механической обработкой

Формообразование литьем позволяет получить достаточно сложную форму детали, практически без потерь материала. Но после литья поверхность получается достаточно грубая, поэтому, рабочие поверхности требуют дополнительной механической обработки.

Таким образом получаем две группы поверхностей — литейные (черные) и обработанные после литья (чистые).

Процесс литья: в литейную форму заливается расплавленный материал, после остывания заготовка вынимается из формы, для чего, большинство поверхностей заготовки имеют литейные уклоны, а сопряжения поверхностей — литейные радиусы скруглений.

Литейные уклоны можно не изображать, а литейные радиусы должны быть изображены обязательно. Размеры литейных радиусов скруглений указывают в технических требованиях чертежа записью, например: Неуказанные литейные радиусы 1,5 мм.

Основная особенность нанесения размеров: так как есть две группы поверхностей, то есть и две группы размеров, одна связывает все черные поверхности, другая — все чистые, и по каждому координатному направлению допускается проставлять только один размер, связывающий между собой эти две группы размеров.

На рисунке 9.12 такими размерами являются: на главном изображении — размер высоты крышки — 70, на виде сверху — размер 10 (от нижнего торца детали) (выделены синим цветом).

При литье применяют литейный материал (буква Л в обозначении), обладающий повышенной текучестью, например:

- стали по ГОСТ 977-88 (Сталь 15Л ГОСТ 977-88)

- серые чугуны по ГОСТ 1412-85 (СЧ 15 ГОСТ 1412-85)

- литейные латуни по ГОСТ 17711-93 (ЛЦ40Мц1,5 ГОСТ 17711-93)

- алюминиевые сплавы по ГОСТ 2685-75 (АЛ2 ГОСТ 2685-75)

Рисунок 9.12 — Чертеж литейной детали

9.7. Выполнение чертежа пружины

Пружины применяются для создания определённых усилий в заданном направлении. По виду нагружения пружины подразделяются на пружины сжатия, растяжений, кручения и изгиба; по форме – на винтовые цилиндрические и конические, спиральные, листовые, тарельчатые и пр. правила выполнения чертежей различных пружин устанавливает ГОСТ 2.401-68. На чертежах пружины вычерчивают условно. Витки винтовой цилиндрической или конической пружины изображают прямыми линиями, касательными к участкам контура. Допускается в разрезе изображать только сечения витков. Пружины изображают с правой навивкой с указанием в технических требованиях истинного направления витков. Пример выполнения учебного чертежа пружины приведён на Рисунке 9.13.

Чтобы получить на пружине плоские опорные поверхности крайние витки пружины поджимают на ¾ витка или на целый виток и шлифуют. Поджатые витки не считаются рабочими, поэтому полное число витков n равно числу рабочих витков плюс 1,5÷2:n 1 =n+(1.5÷2) (Рисунок 9.14).

Построение начинают с проведения осевых линия, проходящих через центры сечений витков пружины (Рисунок 9.15, а). Затем на левой стороне осевой линии проводят окружность, диаметр которой равен диаметру проволоки, из которой изготовлена пружины. Окружность касается горизонтальной прямой, на которую опирается пружина. Затем необходимо провести полуокружность из центра, расположенного в пересечении правой оси с той же горизонтальной прямой. Для построения каждого последующего витка пружины слева на расстоянии шага строят сечения витков. Справа каждое сечение витка будет располагаться напротив середины расстояния между витками, построенными слева. Проводя касательные к окружностям, получают изображение пружины в разрезе, т.е. изображение витков, лежащих за плоскостью, проходящей через ось пружины. Для изображения передних половин витков так же проводят касательные к окружностям, но с подъёмом вправо (Рисунок 9.15, б). Переднюю четверть опорного витка строят так, чтобы касательная к полуокружности касалась одновременно и левой окружности в нижней части. Если диаметр проволоки 2мм и менее, то пружину изображают линиями толщиной 0,5÷1,4мм. При вычерчивании винтовых пружин с числом витков более четырёх показывают с каждого конца один-два витка, кроме опорных проводя осевые линии через центры сечений витков по всей длине. На рабочих чертежах винтовые пружины изображают так, чтобы ось имела горизонтальное положение.

Как правило, не рабочем чертеже помещают диаграмму испытаний, показывающую зависимость деформаций (растяжения, сжатия) от нагрузки (Р 1 ; Р 2 ; Р 3), где Н 1 – высота пружины при предварительной деформации Р 1 ; Н 2 – то же, при рабочей деформации Р 2 ; Н 3 – высота пружины при максимальной деформации Р 3 ; Н 0 – высота пружины в рабочем состоянии. Кроме того, под изображением пружины указывают:

- Номер стандарта на пружину;

- Направление навивки;

- n – число рабочих витков;

- Полное число витков n;

- Длину развёрнутой пружины L=3,2×D 0 ×n 1 ;

- Размеры для справок;

- Другие технические требования.

Рисунок 9.13 – Рабочий чертеж пружины

|

|

| а | б |

Рисунок 9.14. Изображения поджатых витков пружины

Рисунок 9.15. Последовательность построения изображения пружины

9.8. Выполнение чертежа зубчатого колеса

Зубчатое колесо — важнейшая составная часть многих конструкций приборов и механизмов, предназначенных для передачи или преобразования движения.

Основные элементы зубчатого колеса: ступица, диск, зубчатый венец (рисунок 9.16).

Рисунок 9.16 — Элементы зубчатого колеса

Профили зубьев нормализованы соответствующими стандартами.

Основными параметрами зубчатого колеса являются (рисунок 9.17):

m=P t / π [мм ] – модуль;

d a = m ст (Z +2) – диаметр окружности вершин зубьев;

d = m ст Z – делительный диаметр;

d f = m ст (Z – 2.5) – диаметр окружности впадин;

S t = 0.5 m ст π – ширина зуба;

h a – высота головки зуба;

h f – высота ножки зуба;

h = h a +h f – высота зуба;

P t – делительный окружной шаг.

Рисунок 9.17 — Параметры зубчатого колеса

Основная характеристика зубчатого венца — модуль — коэффициент, связывающий окружной шаг с числом π. Модуль стандартизован (ГОСТ 9563-80).

m = P t / π [мм]

| 0,25 | (0,7) | (1,75) | 3 | (5,5) | 10 | (18) | 32 |

| 0,3 | 0,8; (0,9) | 2 | (3,5) | 6 | (11) | 20 | (36) |

| 0,4 | 1; (1,125) | (2,25) | 4 | (7) | 12 | (22) | 40 |

| 0,5 | 1,25 | 2,5 | (4,5) | 8 | (14) | 25 | (45) |

| 0,6 | 1,5 | (2,75) | 5 | (9) | 16 | (28) | 50 |

На учебных чертежах зубчатых колес:

Высота головки зуба – h a = m;

Высота ножки зуба – h f = 1,25m;

Шероховатость рабочих поверхностей зуба – Ra 0.8 [мкм];

Справа вверху листа выполняют таблицу параметров, размеры которой приведены на рисунке 9.18, часто заполняют только значение модуля, число зубьев и делительный диаметр.

Рисунок 9.18 — Таблица параметров

Зубья колеса изображают условно, согласно ГОСТ 2.402-68 (Рисунок 9.19). Штрихпунктирная линия — делительная окружность колеса.

В разрезе зуб показывают нерассеченным.

|

||

| а | б | в |

Рисунок 9.19 — Изображение зубчатого колеса а — в разрезе, б — на виде спереди и в — на виде слева

Шероховатость на боковую рабочую поверхность зуба на чертеже проставляют на делительной окружности.

Пример выполнения чертежа зубчатого колеса приведен на рисунке 9.20.

Рисунок 9.20 — Пример выполнения учебного чертежа зубчатого колеса

9.9. Последовательность чтения чертежа общего вида

- По данным, содержащимся в основной надписи, и описанию работы изделия выяснить наименование, назначение и принцип работы сборочной единицы.

- По спецификации определить, из каких сборочных единиц, оригинальных и стандартных изделий состоит предложенное изделие. Найти на чертеже то количество деталей, которое указано в спецификации.

- По чертежу представить геометрическую форму, взаимное расположение деталей, способы их соединения и возможность относительного перемещения, то есть, как работает изделие. Для этого необходимо рассмотреть на чертеже общего вида сборочной единицы все изображения данной детали: дополнительные виды, разрезы, сечения, и выносные элементы.

- Определить последовательность сборки и разборки изделия.

При чтении чертежа общего вида необходимо учитывать некоторые упрощения и условные изображения на чертежах, допускаемые ГОСТ 2.109-73 и ГОСТ 2.305-68*:

На чертеже общего вида допускается не показывать:

- фаски, скругления, проточки, углубления, выступы и другие мелкие элементы (Рисунок 9.21);

- зазоры между стержнем и отверстием (Рисунок 9.21);

- крышки, щиты, кожухи, перегородки и т.д. при этом над изображением делают соответствующую надпись, например: «Крышка поз.3 не показана»;

- надписи на табличках, шкалах и т.д. изображают только контуры этих деталей;

- на разрезе сборочной единицы разные металлические детали имеют противоположные направления штриховки, либо разную плотность штриховки (Рисунок 9.21). Необходимо помнить, что для одной и той же детали плотность и направление всех штриховок одинаковы на всех проекциях;

- на разрезах показывают не рассечёнными:

- составные части изделия, на которые оформлены самостоятельные сборочные чертежи;

- такие детали как оси, валы, пальцы, болты, винты, шпильки, заклёпки, рукоятки, а также шарики, шпонки, шайбы, гайки (Рисунок 9.21);

- сварное, паяное, клееное изделие из однородного материала в сборе с другими изделиями на разрезе имеет штриховку в одну сторону, при этом границы между деталями изделия показаны сплошными линиями;

- допускается равномерно расположенные одинаковые элементы (болты, винты, отверстия) показывать не все, достаточно одного;

- если ни одно отверстие, соединение не попадает в секущую плоскость, то допускается его «доворачивать», чтобы оно попало в изображение разреза.

На сборочных чертежах проставляют справочные, установочные, исполнительные размеры. Исполнительные это размеры на те элементы, которые появляются в процессе сборки (например, штифтовые отверстия).

Рисунок 9.21 – Сборочный чертеж

Рисунок 9.22 – Спецификация

9.10. Правила заполнения спецификации

В спецификацию для учебных сборочных чертежей, как правило, входят следующие разделы:

- Документация;

- Комплексы;

- Сборочные единицы;

- Детали;

- Стандартные изделия;

- Прочие изделия;

- Материалы;

- Комплекты.

Название каждого раздела указывается в графе «Наименование», подчеркивается тонкой линией и выделяется пустыми строчками.

- В раздел » Документация» вносят конструкторские документы на сборочную единицу. В этот раздел в учебных чертежах вписывают «Сборочный чертеж».

- В разделы «Сборочные единицы» и «Детали» вносят те составные части сборочной единицы, которые непосредственно входят в нее. В каждом из этих разделов составные части записывают по их наименованию.

- В раздел «Стандартные изделия» записывают изделия, применяемые по государственным, отраслевым или республиканским стандартам. В пределах каждой категории стандартов запись производят по однородным группам, в пределах каждой группы — в алфавитном порядке наименований изделий, в пределах каждого наименования — в порядке возрастания обозначений стандартов, а в пределах каждого обозначения стандартов — в порядке возрастания основных параметров или размеров изделия.

- В раздел «Материалы» вносят все материалы, непосредственно входящие в сборочную единицу. Материалы записывают по видам и в последовательности, указанным в ГОСТ 2.108 — 68. В пределах каждого вида материалы записывают в алфавитном порядке наименований материалов, а в пределе каждого наименования — по возрастанию размеров и других параметров.

В графе «Количество» указывают количество составных частей на одно специфицируемое изделие, а в разделе «Материалы» — общее количество материалов на одно специфицируемое изделие с указанием единиц измерения — (например, 0,2 кг). Единицы измерения допускается записывать в графе «Примечание».

Как создать спецификацию в программе КОМПАС-3D, рассказано в соответствующей данной теме

!

Цель: получить практические навыки по выполнению эскизов по натуральной модели изделия.

Задание: выполнить эскиз детали с натурной модели детали типа «вал», «крышка», «штуцер».

Теоретические сведения

Эскиз – это чертеж, предназначенный для временного использования в производстве, выполненный от руки, в глазомерном масштабе, с соблюдением пропорций изображаемого предмета. Если эскиз предполагается использовать многократно, то по эскизу выполняют чертеж.

Эскизы выполняются при конструировании нового изделия, доработке конструкции опытного образца изделия, поломке детали в процессе эксплуатации, если в наличии нет запасной детали и др.

Эскиз требует такого же тщательного выполнения, как и чертеж. Несмотря на то, что соотношение высоты к длине и ширине детали определяется на глаз, размеры, проставляемые на эскизе, должны соответствовать действительным размерам детали.

При выполнении эскиза соблюдаются все правила, установленные ГОСТом ЕСКД.

Разница между чертежом и эскизом заключается в том, что чертеж выполняется чертежными инструментами, в масштабе, а эскиз - от руки, в глазомерном масштабе.

Задание выполняется на листах в клетку писчей бумаги, близких по размеру к стандартным форматам, или на миллиметровой бумаге, на которой выполняют внутреннюю рамку и основную надпись чертежа.

После выбора натуральной модели выполнить эскиз изделия в следующей последовательности:

нанести внутреннюю рамку и основную надпись на формат;

изучить форму детали и определить, из какого материала изготовлена деталь;

установить пропорциональное соотношение размеров всех элементов детали между собой;

выбрать положение детали относительно плоскостей проекций, определить главное изображение чертежа и минимальное число изображений, позволяющих полно выявить форму детали. Главный вид выбирается из условия наибольшей информативности, при условии, что круглые детали типа «Вал», «Штуцер» и др. на главном изображении располагаются горизонтально, т.е. ось вращения параллельна штампу основной надписи.

на глаз выбрать масштаб изображений и разместить их на поле формата с помощью габаритных прямоугольников так, чтобы между ними было достаточно места для нанесения размеров;

при необходимости нанести осевые и центровые линии и выполнить изображения детали. Внутренняя часть изделия показывается с помощью разрезов и сечений. Если деталь симметрична совместить половину вида с половиной разреза (разрез изображается ниже или правее осевой линии). В таком случае границей вида и разреза служит осевая линия, а если на границу попадает ребро, его необходимо сохранить с помощью тонкой кривой линии обрыва. Определить необходимость изображения выносным элементом таких элементов как проточки для резьбы, канавки и др., размеры которых необходимо уточнять по соответствующему стандарту;

обвести изображения;

нанести выносные и размерные линии по технологии изготовления детали и в соответствии с ГОСТ 2.307-2011. Размеры, которые относятся к наружной поверхности детали, наносить со стороны вида, а размеры, относящиеся к внутренней форме детали – со стороны разреза. Не допускается повторять размеры, относящиеся к одному и тому же элементу. Вначале наносится меньший размер, затем больший. Первая выносная линия наносится на расстоянии 10 мм от контура детали, далее расстояние между параллельными линиями сократить до 6 мм. Размерные стрелки должны быть одинаковы на всем чертеже;

обмерить деталь различными измерительными инструментами (линейкой, угломером, штангенциркулем, нутромером). Полученные размеры нанести над соответствующими размерными линиями. Размерные числа должны быть одинаковой высоты на всем чертеже;

заполнить основную надпись чертежа;

проверить правильность выполнения эскиза.

Ниже приведены эскизы деталей (рис. 1-5): корпус, вал, крышка, штуцер, зубчатое колесо.

Рисунок 1 – Пример выполнения эскиза детали «Корпус»

Рисунок 2 – Пример выполнения эскиза детали «Вал»

Рисунок 3 – Пример выполнения эскиза детали «Крышка»

Рисунок 4 – Пример выполнения эскиза детали «Штуцер»

Рисунок 5 – Пример выполнения эскиза детали

«Колесо зубчатое»

Можно выполнять на любой бумаге стандартного формата в соответствие с требованиями ГОСТ 2.125-2008 «Единая система конструкторской документации. Правила выполнения эскизных конструкторских документов. Общие положения».

2. Эскиз каждой детали выполняется на отдельном формате без указания масштаба мягким карандашом (М или 2М; НВ, В или 2В). 3. Рамка, форма основной надписи и порядок ее заполнения , начертание и толщина линий, все надписи, т. е. буквы и цифры, правила нанесения размеров должны отвечать требованиям соответствующих стандартов ЕСКД на оформление чертежей :

ГОСТ 2.104-2006 Единая система конструкторской документации. Основные надписи.

ГОСТ 2.301-68 Единая система конструкторской документации. Форматы.

ГОСТ 2.302-68 Единая система конструкторской документации. Масштабы.

ГОСТ 2.303-68 Единая система конструкторской документации. Линии.

ГОСТ 2.304-81 Единая система конструкторской документации. Шрифты чертежные.

ГОСТ 2.307-2011 Единая система конструкторской документации. Нанесение размеров и предельных отклонений.

ГОСТ 2.316-2008 Единая система конструкторской документации. Правила нанесения надписей, технических требований и таблиц на графических документах. Общие положения.

4. Изображения детали на эскизе должны выполняться методом прямоугольного проецирования. Расположение на эскизе изображений на основных плоскостях проекций должно выполняться

в проекционной связи и соответствовать требованиям ГОСТ 2.305- 2008 ЕСКД. Изображения: виды, разрезы, сечения.

Помимо графической части чертеж содержит текстовую часть. На поле чертежа, ограниченном рамкой, в общем случае помимо изображений с нанесенными на них размерами располагаются:

- основная надпись в правом нижнем углу чертежа;

- технические требования непосредственно над основной надписью;

- условные знаки, характеризующие шероховатость поверхности, в правом верхнем углу;

- повернутое на 1808 обозначение чертежа, помещаемое в левом верхнем углу чертежа;

- таблица параметров, характеризующих изображенное изделие, например, на чертежах зубчатых колес, червяков и звездочек цепных передач.

5. Компоновка- это рациональное использование поля чертежа с учетом всех графических и текстовых данных. На рис. 2.9 показано расположение трех изображений с нанесенными на них размерами на поле чертежа, выполняемого на листе формата А3. В порядке напоминания - на листе формата А4 основная надпись располагается только по короткой стороне листа.

Технические требования записывают в определенном порядке, установленном ГОСТ 2.316-2008.

6. Количество изображений (видов, разрезов, сечений, выносных элементов) на чертеже или эскизе должно быть минимальным и достаточным, т. е. обеспечивающим полное представление о форме наружных и внутренних поверхностей детали. В табл. 2.1 приведены примеры выбора количества изображений, необходимых для выявления формы деталей.

Использование дополнительных и местных видов, местных разрезов, наложенных сечений дает возможность уменьшить число видов и полных разрезов и тем самым уменьшить трудоемкость выполнения чертежа. Как правило, деталь изображается не менее чем в двух видах. Исключение составляют детали, полное представление о форме которых достигается применением специальных знаков и надписей (знаков диаметра, квадрата и т. п.). Для изображения таких деталей достаточно одного вида. Сюда относятся простые втулки, валы, винты и т. п.

В стандартах на определенные детали и изделия регламентируются их характеристики, качество, форма и размеры, а, следовательно, стандартизированы их изображения и нанесение размеров. В технике находят широкое применение детали, похожие по форме, но отличающиеся по размерам, а также детали, форма которых частично или полностью отличается от формы стандартных деталей. Поэтому все детали можно разделить на три группы:

Стандартные;

- со стандартными изображениями;

- оригинальные.

Стандартные детали - это детали с отработанными, рациональными формами и большим диапазоном размеров. Такие детали широко распространены в технике и строительстве. Стандартами регламентированы их формы, размеры, изображения, а также нанесение размеров и обозначений на чертежах. К таким деталям относятся болты, винты, гайки, шплинты, шпонки, заклепки; соединительные детали (различные фитинги: муфты, угольники, тройники, крестовины; штуцеры и др.), детали затворов арматуры пневмо и гидропроводов общего назначения и т. п.

Детали со стандартным изображением

похожи по форме, но их размерные ряды не регламентированы. К деталям со стандартным изображением относятся:

- детали, изображения которых полностью регламентированы (пружины);

- детали, форма и расположение всех элементов которых сов-падает со стандартными, но есть отличие в одном или нескольких размерах;

- детали, у которых стандартными являются изображения и размеры основных элементов (зубчатые колеса, рейки, червяки, звездочки цепных передач; трубопроводы, независимо от их материала; детали с поверхностями двойной кривизны, такие как гребные винты, лопатки турбин и компрессоров, кузовные детали автомобилей и т. д.).

Оригинальные детали - это детали, форма и размеры которых не регламентируются, а определяются назначением образуемой ими конструкции. В общем случае, оригинальные детали разделяют на конструкторский и технологический типы.

Оригинальные детали содержат различные стандартные конструктивные элементы, имеющие, соответственно, стандартные изображения, правила нанесения размеров и обозначений. К ним относятся:

- элементы формы и конструкции деталей (фаски, конусы, плоские грани «под ключ», накатки);

- элементы, служащие для соединения с другими деталями (резьбы, шлицы, выемки под головки винтов, сквозные отверстия и опорные поверхности под крепежные детали, канавки под кольца, шпоночные пазы);

- технологические элементы (сбеги, недорезы, проточки резьб, канавки для выхода шлифовального круга, центровые отверстия).

7. Главным изображением детали называется ее фронтальная проекция

. Для получения главного изображения деталь располагается относительно фронтальной плоскости проекций так, чтобы получаемое изображение давало наиболее полное и ясное представление о формах и размерах детали с учетом рационального использования поля чертежа (рис. 2.10).

При изготовлении деталей, ограниченно преимущественно поверхностями вращения, основной технологической операцией является обработка на токарных и аналогичных им станках. В этом случае при обработке детали ее ось занимает, как правило, горизонтальное положение, а резец перемещается справа налево (рис. 2.11, а

).

Количество изображений должно быть наименьшим, но достаточным для однозначного выявления формы и размеров детали. Как правило, деталь изображается не менее чем в двух видах. Исключение представляют детали, полное представление о форме которых может быть достигнуто применением специальных знаков и надписей (знаков: диаметра - Æ, квадрата - ?, сферы - ? и т. п.). Для изображения таких деталей достаточно одного вида - рис. 2.11: б

- чертеж фиксатора - главный вид; в

- чертеж втулки - фронтальный разрез на месте главного вида. Для удобства пользования чертежом при изготовлении такого типа деталей главное изображение обычно располагают на чертеже так, чтобы ось детали была параллельна основной надписи (рис. 2.11, 2.12). Чертеж втулки (рис. 2.11, в

) соответствует форме детали, приведенной в табл. 2.1. Боковые поверхности втулки являются исключительно поверхностями вращения, поэтому, применяя знаки диаметра, на главном изображении получаем полное представление о форме детали, следовательно, отпадает необходимость в каких либо дополнительных изображениях, например виде слева. Для другой детали (ниже), приведенной в табл. 2.1, несмотря на то, что это тоже точеная деталь, ограниченная поверхностями вращения, второе изображение - вид слева - необходимо для нанесения размера, определяющего ширину лыски, так как данные участки детали ограничены плоскостями (рис. 2.12).

Расположение главного изображения относительно базы (основной надписи) эскиза или чертежа выбирают так, чтобы было удобно читать его при разметке заготовки детали, обработке на станке или при контроле. Поэтому детали, представляющие собой тела вращения, преимущественно изображаются на чертеже с горизонтальным положением оси относительно основной надписи (рис. 2.13: а

- правильное

расположение детали относительно основной надписи; б

- неправильное

расположение детали относительно основной надписи).

Детали, ограниченные поверхностями вращения разного диаметра, обычно располагают на станке так, что участки с большими диаметрами находятся левее участков с меньшими диаметрами. Аналогично на чертеже располагают и главное изображение (рис. 2.12; 2.13, а

). Главное изображение детали, частично или полностью ограниченной конической поверхностью вращения, обычно располагают так, чтобы вершина конической поверхности находилась справа (рис. 2.14, а

). Главное изображение детали, имеющее отверстие конической формы (рис. 2.14, б

), располагают так, чтобы вершина конической поверхности находилась слева.

Если деталь помимо наружных поверхностей вращения имеет соосными с ними внутренние поверхности вращения, то в качестве главного изображения, обычно, принимают фронтальный разрез (рис. 2.15), что дает более полное представление о детали и облегчает нанесение размеров. Здесь следует еще отметить, что размеры двух симметрично расположенных элементов детали (кроме отверстий) наносятся один раз без указания их количества. В этом случае все размеры, как правило, группируют в одном месте, например, слева, как приведено на рис. 2.15.

В тех случаях, когда деталь имеет ступенчатое отверстие, главное изображение располагают так, чтобы ступени большего диаметра располагались правее ступеней меньшего диаметра (рис. 2.16). Если чертеж детали должен дать информацию, как о наружной поверхности детали (рис. 2.17, а

), так и об ее внутренней поверхности, то это может быть достигнуто путем совмещения части вида и части фронтального разреза (рис. 2.17, б

).

Если помимо поверхностей вращения деталь ограничена какими-либо другими поверхностями, то чертеж детали должен достаточно ясно отражать форму и положение всех ее поверхностей. На чертеже таких деталей могут широко применяться местные и дополнительные виды, различные разрезы и сечения, а также выносные элементы (рис. 2.18). При наличии в детали глухих отверстий или полостей их форму выявляют с помощью местного разреза (рис. 2.18).

Чертеж, приведенный на рис. 2.18 соответствует изображению третьей детали в табл. 2.1. Здесь добавлены, кроме главного вида с местным разрезом, вида слева и вынесенного сечения, дополнительно выносные элементы (А1; А2) для более полного преставления о форме канавок, чтобы показать размеры радиусов скруглений. Размеры канавок (проточек) в зависимости от диаметра выбираются в справочниках по машиностроительному черчению.

Размеры диаметров деталей, имеющих форму поверхностей вращения, рекомендуется наносить на изображениях, получаемых проецированием на плоскости, параллельные осям поверхностей, т. е. между образующими цилиндра. При совмещении части вида и части разреза допускается размерные линии ограничивать одной стрелкой, если со стороны разреза показана только одна очерковая образующая цилиндра. Другой конец размерной линии обрывается за осью симметрии детали (рис. 2.17, 2.18).

Изображения фланцев, крышек, корпусов, и других деталей, изготовляемых обычно литьем, располагают так, чтобы основная обработанная плоскость детали получила на чертеже горизонтальное положение. Такая плоскость обычно служит базой для отсчета размеров. При таком расположении изображений детали чертеж или эскиз будет удобен для модельщика, литейщика, контролера (рис. 2.19: а - рациональное расположение детали; б - нерациональное рас- положение детали). В первом примере, приведенном на рис. 2.19, а - расположение детали удобно для чтения чертежа; во втором примере - на рис. 2.19, б - расположение детали неудобно для чтения чертежа.

Нельзя упрощать конструкцию деталей и опускать литейные уклоны, конусности, галтели, зенковки (зенкование - это расточка в цилиндрических отверстиях конического углубления под головку винта или под заклепку), смазочные канавки и, в особенности, фаски (рис. 2.20). Все это имеет большое значение для прочности детали, ее правильной работы, удобства сборки и т. д.

Не допускаются общие размерные цепочки внутренних и наружных поверхностей детали, т. е. размеры, определяющие внешнюю форму детали, наносятся со стороны вида, а размеры, определяющие внутреннюю форму, наносятся со стороны разреза (рис. 2.21: а

- неправильное нанесение размеров, так как размерные цепочки нанесены вперемешку на наружные и внутренние поверхности детали; б

- правильное нанесение размеров - размеры наружных поверхностей нанесены слева, со стороны вида, а размеры для внутренних поверхностей нанесены со стороны разреза).

7. Эскизы должны быть выполнены аккуратно, с соблюдением всех правил проекционного черчения и, особенно, проекционной связи между изображениями. Неаккуратное выполнение эскиза приведет к ошибкам при выполнении рабочего чертежа. Эскизы рекомендуется выполнять приблизительно в натуральную величину, так как в этом случае легче соблюдать пропорциональность отдельных частей детали, изображенных на эскизе.

Если деталь достаточно большая и несложной формы, то на эскизе ее изображение можно выполнить в уменьшенном виде в глазомерном масштабе. Если деталь маленькая и сравнительно сложной формы, ее изображение можно выполнить в произвольно увеличенном виде.

Во всех случаях, особенно при выполнении эскизов в уменьшенном или увеличенном виде, особое внимание должно быть об- ращено на пропорциональность частей детали. Для этого, прежде чем выполнить эскиз, необходимо проанализировать соотношение размеров частей детали.

Например, приняв за основу длину детали, определить (можно «на глаз», можно с помощью измерений) во сколько раз высота детали больше (или меньше) длины, во сколько раз ширина детали меньше (или больше) длины, во сколько раз нижняя часть детали меньше всей высоты, во сколько раз диаметр отверстия меньше ширины детали и т. д. Правильное определение соотношения размеров позволит точнее изобразить форму детали на эскизе.

От рабочего чертежа эскиз в основном отличается тем, что его выполняют от руки в глазомерном масштабе без помощи чертежных инструментов, без соблюдения точных размеров, придерживаясь приблизительной пропорциональности отдельных частей детали. Эскиз можно выполнить также и на компьютере в любом графическом редакторе, так как и в этом случае, можно выполнить изображение в произвольной форме.

Эскизом называется конструкторский документ, выполненный от руки, без применения чертежных инструментов, без точного соблюдения масштаба, но с обязательным соблюдением пропорций элементов деталей. Эскиз является временным чертежом и предназначен для разового использования.

Эскиз должен быть оформлен аккуратно с соблюдением проекционных связей и всех правил и условностей, установленных стандартами ЕСКД.

Эскиз может служить документом для изготовления детали или для выполнения ее рабочего чертежа. В связи с этим эскиз детали должен содержать все сведения о ее форме, размерах, шероховатости поверхностей, материале. На эскизе помещают и другие сведения, оформляемые в виде графического или текстового материала (технические требования и т. П.).

Выполнение эскизов (эскизирование) производится на листах любой бумаги стандартного формата. В учебных условиях рекомендуется применять писчую бумагу в клетку.

Процесс эскизирования можно условно разбить на отдельные этапы, которые тесно связаны друг с другом. На рис. 367 показано поэтапное эскизирование детали «опора».

I. Ознакомление с деталью

При ознакомлении определяется форма детали (рис. 368, а и б)и ее основных элементов (рис. 368, в), на которые мысленно можно расчленить деталь. Повозможности выясняется назначение детали и составляется общее представление о материале, обработке и шероховатости отдельных поверхностей, о технологии изготовления детали, о ее покрытиях и т. п.

II. Выбор главного вида и других необходимых изображений

Главный вид следует выбирать так, чтобы он давал наиболее полное представление о форме и размерах детали, а также облегчал пользование эскизом при ее изготовлении.

Существует значительное количество деталей, ограниченных поверхностями вращения: валы, втулки, гильзы, колеса, диски, фланцы и т. п. При изготовлении таких деталей (или заготовок) в основном применяется обработка на токарных или аналогичных станках (карусельных, шлифовальных).

Изображения этих деталей на чертежах располагают так, чтобы на главном виде ось детали была параллельна основной надписи. Такое расположение главного вида облегчит пользование чертежом при изготовлении по нему детали.

По возможности следует ограничить количество линий невидимого контура, которые снижают наглядность изображений. Поэтому следует уделять особое внимание применению разрезов и сечений.

Необходимые изображения следует выбирать и выполнять в соответствии с правилами и рекомендациями ГОСТ 2.305-68.

На рис. 368, а и б даны варианты расположения детали и стрелками показано направление проецирования, в результате которого может быть получен главный вид. Следует отдать предпочтение положению детали на рис. 368, б. В этом случае на виде слева будут видны контуры большинства элементов детали, а сам главный вид даст наиболее ясное представление о ее форме.

В данном случае достаточно трех изображений, чтобы представить форму детали: главный вид, вид сверху и вид слева. На месте главного вида следует выполнить фронтальный разрез.

III. Выбор формата листа

Формат листа выбирается по ГОСТ 2.301-68 в зависимости от того, какую величину должны иметь изображения, выбранные при выполнении этапа II. Величина и масштаб изображений должны позволять четко отразить все элементы и нанести необходимые размеры и условные обозначения.

IV. Подготовка листа

Вначале следует ограничить выбранный лист внешней рамкой и внутри нее провести рамку чертежа заданного формата. Расстояние между этими рамками должно составлять 5 мм, а слева оставляется поле шириной 20 мм для подшивки листа. Затем наносится контур рамки основной надписи.

V. Компоновка изображений на листе

Выбрав глазомерный масштаб изображений, устанавливают на глаз соотношение габаритных размеров детали. В данном случае, если высоту детали принять за А у то ширина детали В^А, а ее длина С«2Л (см. рис. 367, а и 368, б). После этого на эскизе наносят тонкими линиями прямоугольники с габаритными размерами детали (см. рис. 367, а). Прямоугольники располагают так, чтобы расстояния между ними и краями рамки были достаточными для нанесения размерных линий и условных знаков, а также для размещения технических требований.

Осуществление компоновки изображений можно облегчить применением прямоугольников, вырезанных из бумаги или картона и имеющих стороны, соответствующие габаритным размерам детали. Перемещая эти прямоугольники по полю чертежа, выбирают наиболее удачное расположение изображений.

VI. Нанесение изображений элементов детали

Внутри полученных прямоугольников наносят тонкими линиями изображения элементов детали (см. рис. 367, б). При этом необходимо соблюдать пропорции их

размеров и обеспечивать проекционную связь всех изображений, проводя соответствующие осевые и центровые линии.

VII. Оформление видов, разрезов и сечений

Далее на всех видах (см. рис. 367, в) уточняют подробности, не учтенные при выполнении этапа VI (например, скругления, фаски), и удаляют вспомогательные линии построения. В соответствии с ГОСТ 2.305-68 оформляют разрезы и сечения, затем наносят графическое обозначение материала (штриховка сечений) по ГОСТ 2.306-68 и производят обводку изображений соответствующими линиями по ГОСТ 2.303-68.

VIII. Нанесение размерных линий и условных знаков

Размерные линии и условные знаки, определяющие характер поверхности (диаметр, радиус, квадрат, конусность, уклон, тип резьбы и т. п.), наносят по ГОСТ 2.307-68 (см. рис. 367, в). Одновременно намечают шероховатость отдельных поверхностей детали и наносят условные знаки, определяющие шероховатость.

IX. Нанесение размерных чисел

При помощи измерительных инструментов определяют размеры элементов и наносят размерные числа на эскизе. Если у детали имеется резьба, то необходимо определить ее параметры и указать на эскизе соответствующее обозначение резьбы (см. рис. 367, г).

X. Окончательное оформление эскиза

При окончательном оформлении заполняется основная надпись. В случае необходимости приводятся сведения о предельных отклонениях размеров, формы и расположения поверхностей; составляются технические требования и выполняются пояснительные надписи (см. рис. 368, г). Затем производится окончательная проверка выполненного эскиза и вносятся необходимые уточнения и исправления.

Выполняя эскиз детали с натуры, следует критически относиться к форме и расположению отдельных ее элементов. Так, например, дефекты литья (неравномерность толщин стенок, смещение центров отверстий, неровные края, асимметрия частей детали, необоснованные приливы и т. п.) не должны отражаться на эскизе. Стандартизованные элементы детали (проточки, фаски, глубина сверления под резьбу, скругления и т. п.) должны иметь оформление и размеры, предусмотренные соответствующими стандартами.