Гидравлические цилиндры. Гидроцилиндры

На сегодняшний день, можно смело утверждать, что гидроцилиндры применяются, в практически любой промышленной сфере деятельности. Они применяются на технике любого вида: тракторы, комбайны, экскаваторы, бульдозеры, лесоуборочная техника, грузовые самосвалы - все они имеют в своей конструкции гидроцилиндры . Также они применяются на станках и промышленном оборудовании.

Что же такое гидроцилиндр?

Гидроцилиндр - это гидродвигатель где функцию подвижного узла выполняет шток, плунжер или корпус самого гидроцилиндра.

Гидроцилиндр состоит:

- из гильзы (корпус цилиндра)

- штока

- поршень (деталь, которая обычно накручивается на шток, тем самым при движении штока, выдавливает рабочую жидкость из гильзы гидроцилиндра)

- крепления гильзы (проушины, вилки, цапфы и т.д)

- резино-технические изделия и уплотнительные материалы

Гидроцилиндры бывают различных видов. Здесь мы перечисли, самые распространенные и востребованные из них:

- Гидроцилиндры одностороннего действия

- Гидроцилиндры двустороннего действия

- Гидроцилиндры телескопические

Итак, подробнее.

Гидроцилиндр одностороннего действия - в данном типе гидроцилиндров, выдвижение штока осуществляется за счет создания давления в полости гильзы цилиндра, а возврат в начальную позицию штока за счет пружины.

Гидроцилиндр двустороннего действия - здесь все также как и в предыдущем подпункте, но отсутствует пружина, все оперцаии осуществляюстся за счет давления рабочей жидкости.

Телескопические гидроцилиндры - свое название они получили, из-за сходства с телескопом, по сути данный тип гидроцилиндров представляет собой несколько цилиднров вставленных в друг друга. Это сочетание позволяет при малых размерах самого гидроцилиднра, выполнить большой ход за счет своих штоков. Эти гидроцилиндры широко применяются на самосвалах и прицепов для подъема платформы кузова. Подразделяются на маятники (шар крепления с одной стороны

На сегодняшний день самыми распространенными гидроцилиндрами являются - поршневые гидроцилиндры двустороннего действия

Для того чтобы вам легче было найти и купить гидроцилиндр, который будет устраивать вас по всем параметрам, рассмотрим класификацию гидроцилиндров по праметрам.

- Сначала нужно определить диаметр гильзы (наружный и внутренний в мм)

- Диаметр штока гидроцилиндра, если это телескопический цилиндр, то нужно определить диаметр всех его штоков (звеньев, плунжеров)

- Диматер проушин или вилок для поршневого гидроцилиндра, диаметр шаров, цапф и бугелей для телескопического гидроцилиндра.

- Расстояние по центрам проушин (осям) гидроцилиндра в сложенном состоянии в мм

- Расстояние по центрам проушин (осям) гидроцилиндра в разложенном (выдвинутом штоке или штоках в мм)

- Благодаря вычету двух длин, можно определить ход штока гидроцилиндра.

Знание этих параметров существенно облегчит вам задачу по поиску необходимого гидроцилиндра. Также, если такого гидроцилиндра вы не найдете, и вам потребуется, чтобы его изготовили. то без этих данных вам никак не обойтись.

Сейчас приведем пример серийных гидроцилиндров:

- Гидроцилиндры к экскаваторам: гидроцилиндры рукояти, ковша, стрелы, опор, поворота стрелы

- Гидроцилиндры тракторов: цилиндры подъема навески и цилиндры поворота колес

- Гидроцилиндры бульдозеров: цилиндры отвала и навески

- Гидроцилиндры автгрейдеров

- Гидроцилиндры погрузчиков

- Телескопические гидроцилиндры подъема кузова самосвалов КАМАЗ, МАЗ, ЗИЛ, ГАЗ, САЗ и их прицепов.

Вот собственно говоря и все, что вам небходимо знать о гидроцилиндрах.

11 лет ООО «Гидравлика»

занимается восстановлением и ремонтом гидроцилиндров отечественного и импортного производства диаметром до 600 мм и длиной до 3 метров

Гидроцилиндры

Продаем и ремонтируем гидроцилиндры для самосвалов различных марок - Камаз, МАЗ, ЗИЛ, ГАЗ, прицепов и другой спецтехники - экскаваторы, погрузчики, трактора, бульдозеры...

Изготовление деталей на заказ

Металлообработка различного типа - токарно-фрезерные работы, зуборезные работы: нарезка шестерен, звездочек, вал-шестерней, термообработка деталей и цементация

Ремонт гидробортов и гидролифтов

Производим полный спектр работ по ремонту гидробортов - гидроцилиндры, блоки управления, гидронасосы, электродвигатели, гидросистема

Ремонт рулевых реек

Качественный ремонт рулевого управления автомобилей любых марок - проверка валов, втулок, зубчатого зацепления, полное восстановление работоспособности всех элементов

Восстановление и ремонт ГУР

Диагностика и ремонт гидроусилителей рулевого управления. Быстро и профессионально устраним все неполадки гидросистемы!

Гидроцилиндр – это самый простой образец двигателя. Выходное (подвижное) звено, которым может быть шток, плунжер или же сам корпус цилиндра, осуществляет возвратно-поступательное движение.

Основные параметры, которыми характеризуют все гидроцилиндры – это внутренний диаметр, ход поршня, диаметр штока и номинальное давление рабочей жидкости.

Гидроцилиндры бывают нескольких видов: поршневые, телескопические, плунжерные, двустороннего и одностороннего действия. По типу закрепления гидроцилиндры делятся на модели с шарнирным креплением и жестким.

Гидроцилиндр одностороннего действия совершает усилие на подвижном звене, которое направлено только в одну сторону (рабочий ход цилиндра). В противоположном направлении подвижное звено просто перемещается обратно под действием силы тяжести или возвратного механизма, например, пружины. У этих цилиндров есть лишь одна рабочая плоскость.

У гидроцилиндров двустороннего действия возможностей несколько больше. У них две рабочих плоскости, то есть рабочие усилия на выходном звене они могут создавать в двух направлениях. Чтобы обеспечить возвратно-поступательное движение жидкость поочередно поступает под давлением в полости цилиндра. Когда одна из полостей наполняется жидкостью, другая соединяется со сливом. У гидроцилиндра две полости: штоковая полость, в которой располагается шток, и поршневая.

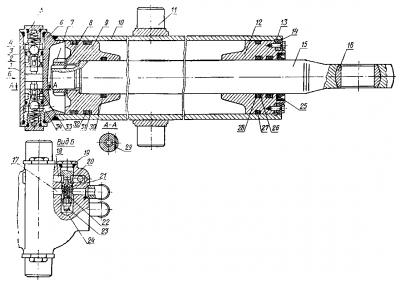

Теперь подробнее разберем устройство гидроцилиндра на примере цилиндра двустороннего действия.

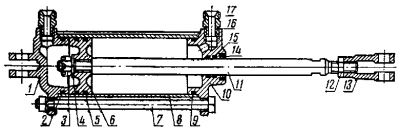

Основные части, из которых состоит цилиндр – это корпус гидроцилиндра, состоящий из гильзы (19) и задней крышки, привинченной к гильзе, передней крышки (9), которая имеет отверстие под шток и навинчена на гильзу, шток (18) с проушиной (2), поршень (15).

На рисунке изображено строение гидроцилиндра. Он состоит из сферического подшипника (1), проушины штока (2), грязесъемника (3), уплотнительных колец (4, 5, 8 и 13), манжеты (6 и 14), манжетодержателя (7 и 12), передней крышки (9), контргайки (10), демпфера (11), поршня (15), гайки (16), шплинта (17), штока (18), гильзы цилиндра с задней крышкой (19), втулки (20) и гайки грязесъемника (21).

С помощью поршня с манжетами (14) и уплотнительного кольца (13) поршневая и штоковая полости герметично разделены, и усилие, создаваемое давлением в рабочей полости, передается на шток. Поршень крепится на внутреннем конце штока с помощью гайки (16), которая фиксируется шплинтом (17). Манжетодержатели (12) удерживают манжеты от перемещения вдоль оси поршня. Передняя крышка (9) крепится на резьбе гильзы цилиндра с помощью контргайки (10). В крышку (9) вставлена втулка (20), которая служит направляющей для штока. Чтобы избежать утечки рабочей жидкости из полости штока, в проточке крышки (9) установлены кольца (8), также для этой цели служат манжеты (6), уплотнительные кольца (4) и (5) во втулке. Во избежание осевого смещения при движении штока манжета сдерживается манжетодержателем (7). Со стороны внешнего торца крышки стоит грязесъемник (3), удерживающийся гайкой (21), которая ввернута во внутреннюю резьбу крышки. Если механизм, который приводится в движение цилиндром, лишен упоров, ограничивающих его ход, которые бы фиксировали его в крайних положениях, то возможны жесткие соударения поршня и крышки гидроцилиндра. Чтобы смягчить эти удары, посредством демпфирования или торможения поршня на подходе к крышке, применяют разные типы демпфирующих устройств. В конструкции цилиндра, которая представлена на рисунке выше, эту функцию выполняет демпфер (11), установленный рядом с поршнем (15) на шток. Демпфер (11) смягчает соударение поршня и передней крышки цилиндра по окончании полного хода. Щель в конце хода штока, находящаяся между конической поверхностью демпфера и кромкой крышки (9) , через которую поршнем рабочая жидкость из штоковой полости выжимается в отверстие «А», уменьшается. В процессе этого, благодаря дросселированию жидкости через щель, движение поршня затормаживается.

Даже если вы прекрасно знаете устройство гидроцилиндра, осуществить его ремонт в кустарных условиях или же собрать свой собственный цилиндр – довольно нелегкая задача. Для этого нужно специальное оборудование и навыки. Поэтому с такими вопросами лучше обратиться к опытным профессионалам. Фирма ООО «Гидравлика» специализируется на , а также изготовлении гидроцилиндров по вашим заказам. Наша компания занимается всем спектром работ, связанных с гидроцилиндрами. Наши работники занимаются ремонтом штока гидроцилиндров, ремонтируют гидроцилиндры для спецтехники, такой как погрузчики, асфальтоукладчики, экскаваторы, бетононасосы, автокраны и краны манипуляторы. Также мы можем изготовить гидроцилиндр по предоставленным вами чертежам или образцам. Мы гарантируем высокое качество и короткие сроки работы.

Гидравлические цилиндры

К атегория:

Машины для строительства цементобетонных дорожных покрытий

Гидравлические цилиндры

Гидроцилиндры бывают одностороннего и двустороннего действия. Гидроцилиндры одностороннего действия способны развивать усилие под действием рабочей жидкости только в одном направлении - на выталкивание штока. Обратный ход совершается под действием силы тяжести поднятого устройства или машины. Шток гидроцилиндра двустороннего действия перемещается в двух противоположных направлениях под действием рабочей жидкости.

В гидроцилиндре одностороннего действия (рис. 62, а) поршень диаметром D перемещается вверх под действием давления р рабочей жидкости, поступающей в поршневую полость А от насоса через нижний канал в цилиндре. Штоковая полость Б через отверстие 5 в верхней крышке цилиндра связана с атмосферой, что уменьшает сопротивление движению поршня вверх. Через это отверстие также сливается рабочая жидкость, просочившаяся из полости А в полость Б. Поршень опускается под действием груза 6, а рабочая жидкость, поступившая в поршневую полость А за время подъема, сливается в бак через канал.

В машинах для строительства цементобетонных дорожных покрытий чаще всего применяют гидроцилиндры двустороннего действия (рис. 62,6). При подаче рабочей жидкости от насоса через канал 4 в поршневую полость А поршень под давлением жидкости поднимается, преодолевая силу сопротивления Р от поднимаемого устройства. Рабочая жидкость, находящаяся в штоковой полости Б цилиндра, сливается в бак через верхний канал 7. Если после подъема устройства соединить верхний канал с насосом, а нижний - с баком, поршень принудительно опустится.

Рис. 62. Принципиальные схемы гидравлических цилиндров: а - одностороннего действия, б - двустороннего действия:

1 - цилиндр, 2 - шток, 3 - поршень, 4, 7 - нижний и верхний каналы, 5 - отверстие для выпуска воздуха, 6 - груз

Скорость подъема или опускания штока гидроцилиндра при данном диаметре поршня зависит только от объемной подачи насоса: чем больше рабочей жидкости поступает в полость цилиндра в единицу времени, тем быстрее перемещается шток.

Из формул следует, что скорость движения поршня вверх меньше, а сила, действующая на поршень при подъеме, больше чем при опускании, так как действие рабочей жидкости оказывается на большую площадь. Подъемную силу и скорость движения можно сделать одинаковыми, если на поршни установить штоки с обеих сторон. Однако такие гидроцилиндры применяют редко.

В соответствии с ГОСТ 6540-68 основными параметрами гидроцилиндров являются внутренний диаметр цилиндра, диаметр штока, ход поршня и номинальное давление рабочей жидкости. Стандартом предусмотрены следующие ряды значений этих параметров: для диаметра цилиндра- 10, 12, 16, 20, 25, 32, 40, 50, 60, 80, 100, 125, 160, 200, 250, 320, 400, 500, 630, 800 мм; для диаметра штока - от 4 до 600 мм; для хода поршня - от 4 до 3750 мм; для давления рабочей жидкости - 2,5; 6,3; 10; 16; 20; 25; 32; 40; 50; 63; 80 МПа.

В дорожных машинах чаще всего используют гидроцилиндры двустороннего действия с шарнирным креплением на проушине со втулкой скольжения или на проушине с шарнирным подшипником.

На рис. 63 показан унифицированный гидроцилиндр с креплением на проушине и шарнирным подшипником. Гидроцилиндр состоит из цилиндра, изготовленного из толстостенной трубы с тщательно обработанной и отполированной внутренней поверхностью, двух крышек: передней и задней. Переднюю крышку навертывают на трубу и фиксируют фасонной контргайкой, а заднюю припаривают к трубе. В переднюю крышку запрессована втулка, которая служит направляющей для штока. Внутри цилиндра перемешается поршень, на наружной части которого установлены манжеты для уплотнения по внутренней поверхности цилиндра.

Место насадки поршня на конец штока также уплотнено резиновым кольцом, установленным в канавке штока. Поршень крепят на штоке корончатой гайкой, навинчиваемой на резьбовой конец штока, и шплинтом. Поверхность штока выполняют шлифованной и хромированной. Уплотняют шток в передней крышке манжеты в сочетании с резиновым кольцом 3 круглого сечения. При такой системе уплотнения штока основная нагрузка воспринимается манжетой, а уплотнительное кольцо с большим предварительным натягом обеспечивает герметичность подвижного соединения при небольшом давлении.

Грязесъемник препятствует попаданию пыли и грязи в полость цилиндра. Для предотвращения жесткого удара в конце хода поршня о крышки в гидроцилиндре предусмотрены передний и задний демпферы. Задний демпфер выполнен в виде конусного хвостовика штока, который при опускании поршня входит в просверленное цилиндрическое отверстие в задней крышке. Благодаря этому создается сопротивление рабочей жидкости, выходящей из цилиндра, замедляется ход поршня в конце опускания и предотвращается его удар о заднюю крышку. Передний демпфер в виде двух кольцевых деталей срабатывает при выдвижении штока и служит обратным клапаном, пропуская рабочую жидкость в штоковую полость через торцовый зазор и выполненные в нем

продольные пазы. К концевой части штока, выходящего за крышку гидроцилиндра, крепят на резьбе проушину, соединяемую с приводным механизмом или поднимаемым устройством. На задней крышке цилиндра предусмотрена проушина с шарнирным подшипником скольжения для присоединительного пальца. В крышках гидроцилиндра выполнены резьбовые отверстия для подвода и отвода рабочей жидкости.

К атегория: - Машины для строительства цементобетонных дорожных покрытий

Гидроцилиндры — объемные гидродвигатели, б которых шток или плунжер совершает ограниченное возвратно-поступательное движение. В гидросистемах зерноуборочных комбайнов применяют гидроцилиндры двухстороннего (табл. 10) и одностороннего действия. В гидроцилиндрах двухстороннего действия поршень со штоком движутся в обоих направлениях под действием рабочей жидкости. Шток в них может быть односторонним или двухсторонним.

Гидроцилиндры одностороннего действия бывают плунжерные и телескопические. В этих гидроцилиндрах плунжер движется под действием рабочей жидкости только в одном направлении, а обратно он возвращается под действием внешних сил или пружин.

Поршневые гидроцилиндры (рис. 95), применяемые на зерноуборочных комбайнах, в большинстве имеют гильзу, сваренную со штуцерами и задней глухой головкой. Штуцера приваривают к гильзе до, а глухую головку после получения окончательной частоты внутренней поверхности гильзы. Деформация гильзы от сварки распространяется только на тот участок, до которого поршень при движении не доходит.

Передняя головка гидроцилиндра соединена с гильзой на резьбе.

Таблица 10

Поршневые гидроцилиндры двухстороннего действия

|

Назначение |

Диаметр, мм |

Ход поршня, мм |

Меж центровое расстояние, мм |

||

|

34-9-7А СКГ-9-7 |

Для перемещения вариатора скорости |

||||

|

Для очистки сеток воздухозаборника |

|||||

|

Для поворота управляемых колес (со сферическими наконечниками) |

|||||

|

Для перемещения рамки транспортера валковой жатки (с вилками) |

|||||

|

Для поворота управляемых колес |

|||||

|

Для выравнивания молотилки крутосклонного комбайна |

|||||

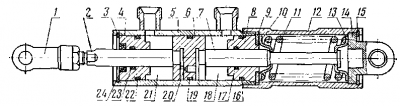

В гидроцилиндре 34-9-4 (рис. 96) головки с гильзой соединены тремя стяжными болтами с гайками и пружинными шайбами. Внутренние поверхности гильзы обработаны до класса чистоты 0,16 (V10). Такую чистоту поверхности получают методом раскатки без применения абразивных материалов. Раскатка основана на использовании пластических свойств металла и его способности под воздействием внешних сил получать остаточную деформацию без разрушения. При раскатке поверхностный слой гильзы уплотняется, твердость и износостойкость его увеличиваются, исправляются отклонения, получаемые при предварительной механической обработке, а все неровности от резца завальцовываются и поверхность получается без острых гребешков, что способствует уменьшению износа уплотнений.

Передние головки отливают из высокопрочного чугуна. Для удобства закручивания и выкручивания передних головок из гильзы на их выступающей наружу поверхности предусмотрены шестигранники.

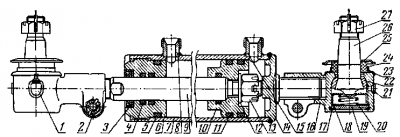

Рис. 95. Поршневые гидроцилиндры вариатора ходовой части:

а — гидроцилиндр 34-9-7А; б — гидроцилиндр СКГ-9-7; в — гидроцилиндр ГА-38000; 1 и 20 — глухие головки; 2 и 15 — гайки; 3 — шайба; 4, 5, 12 к 13 — резиновые кольца круглого сечения; 6 — поршень; 7, 10, 17, 21 и 22 — приварные штуцера; 8 — гильза; 9 — шток; 11 — передняя головка; 14 — грязесъемная манжета; 16 и 23 — ушки; 18 — трубка; 19 и 24 — сферические ролики.

Рис. 96. Поршневой гидроцилиндр 34-9-4:

1 — глухая головка; 2, 5, 9 и 15 — резиновые уплотнительные кольца; 3 и 12 гайки; 4 — шайба; 6 — поршень; 7 — стяжные болты; 8 — гильза; 10 — передняя головкам; 11 — шток; 13 — вилка; 14 — грязесъемная манжета; 16 — медная прокладка; 17 — штуцер.

Поршни отливают из чугуна. Рабочую поверхность штока закаливают, хромируют и шлифуют или обрабатывают методом раскатки. После раскатки происходит поверхностное уплотнение, поэтому термообработка не требуется. Со стороны резьбы под вилку штоки имеют лыски для ключа.

В качестве уплотнений для поршневых гидроцилиндров применяют резиновые кольца круглого сечения, а для предохранения их от пыли и грязи установлены грязесъемные манжеты.

Для соединения с механизмами комбайнов поршневые гидроцилиндры имеют вилки, ушки и наконечники. В гидроцилиндрах 34-9-7А и СКГ-9-7 (см. 95, а, б) в глухой головке просверлено отверстие, в которое вставляют ось кронштейна молотилки. На выступающий конец штока навернуто ушко 16 с отверстием под ось.

В гидроцилиндре ГА-38000 (см. рис. 95, в) в глухой крышке и ушке выполнены сферические отверстия, в которые вставляют ролики 19, имеющие снаружи сферическую поверхность. Для монтажа роликов в ушках выполнено два паза, ширина которых соответствует ширине роликов. Через эти пазы вставляют ролики так, чтобы сферы ролика и ушка совпали, после чего ролики поворачивают, устанавливая их в нужное положение.

В гидроцилиндре 34-9-4 на глухом днище из ковкого чугуна отлито два ушка с отверстием под ось, а на его шток навернута вилка с отверстиями под такую же ось. Гидроцилиндр ГА-25010 со стороны глухого днища и на выступающем наружу штоке имеет резьбу, на которую навертывают наконечники при установке гидроцилиндра в систему гидроусилителя рулевого управления и вилки при установке гидроцилиндра в валковых жатках ЖВН-6-12 или ЖНС-6-12 для перемещения рамки траспортера.

В стальном корпусе 16 (рис. 97) наконечника установлен палец 26. Внутри шарнира палец имеет коническую поверхность, сопряженную с сухарем 22. Наружная поверхность сухаря сферическая и сопряжена со сферой корпуса наконечника. В сухаре центр сферической поверхности лежит на оси конической поверхности. Сферическая поверхность сухаря через палец прижата к сфере корпуса наконечника цилиндрической пружиной 20, зажатой между опорной пятой 18 и заглушкой 19, которая одновременно закрывает отверстие в корпусе наконечника. Заглушку в корпусе наконечника закрепляют пружинным стопорным кольцом 17, входящим в кольцевую выточку корпуса наконечника. Наконечник не требует регулировок, так как зазоры, образующиеся при износе его деталей, автоматически выбираются пружиной.

Рис. 97. Поршневой гидроцилиндр ГА-25000:

1 — масленка; 2, 13 и 27 — гайки; 3 — грязесъемная манжета; 4, 5, 10 и 11 — резиновые уплотнительные кольца; 6 — головка; 7 — гильза; 8 и 15 — приварные штуцера; 9 — шток; 10 — поршень; 12 и 25 — шайбы; 14 — глухая крышка с резьбовым хвостовиком; 16 — корпус наконечника; 17 — стопорное кольцо; 18 — опорная пята; 19 — заглушка; 20 — пружина; 21 — заклепка; 22 — сухарь; 23 — защитная обойма; 24 — защитная накладка; 26 — палец.

Для уплотнения наконечника со стороны пальца применяют защитную накладку 24, зажатую между торцом корпуса 16 наконечника и торцом деталей, к которым крепят палец. Между торцом деталей и защитной накладкой устанавливают защитную шайбу 25.

Снизу защитной накладки расположена защитная обойма 23, центрирующая ее по расточке корпуса. Накладку изготовляют из формовой резины. Внутренняя поверхность ее имеет слой ткани «Палатка», хорошо связанный с резиной. Эта ткань прорезинена с обеих сторон савинитом и прографирована с внутренней стороны для снижения коэффициента трения. Трущиеся детали наконечника смазывают через масленку 1 солидолом.

Со штоком гидроцилиндра или с хвостовиком задней головки гидроцилиндра наконечники соединяют на резьбе и закрепляют в определенном положении одним стяжным болтом, сжимающим разрезную резьбовую часть корпуса наконечника. Наконечники взаимозаменяемы. С обеих сторон они имеют правую резьбу. Межцентровое расстояние регулируют ввертыванием штока в наконечник или его вывертыванием. Если такой регулировки недостаточно, то ввертывают или вывертывают заднюю головку гидроцилиндра.

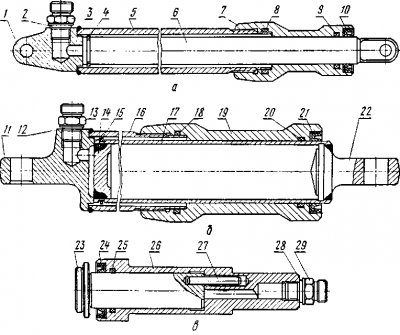

Плунжерные гидроцилиндры (табл. 11) зерноуборочных комбайнов и валковых жаток выполнены по одной конструктивной схеме (рис. 98), за исключением специального гидроцилиндра 34-1-5-4.

Наружный цилиндр состоит из трубы и приваренной к ней задней глухой головки. Труба внутри и снаружи не обработана. В отверстие глухой головки ввернут штуцер, для уплотнения которого применяют медную прокладку.

На резьбу трубы навертывают переднюю головку, отлитую из высокопрочного чугуна. Соединение головки с трубой уплотняют резиновым кольцом круглого сечения, размещенным в канавке головки.

Плунжеры малых диаметров (гидроцилиндров 34-9-5 и ГА-15000А) выполнены цельными, а больших диаметров (гидроцилиндров 34-9-9 и СКПР-9-9) — пустотелыми.

Рис. 98. Плунжерные гидроцилиндры:

а — гидроцилиндр 34-9-5 подъема и опускания мотовила; 6 — гидроцилиндр 34-9-9 подъема и опускания жатки; а — гидроцилиндр 34-1-5-4 вариатора мотовила; 1 и 11 — глухие крышки; 2, 12 и 28 — медные прокладки; 3, 13 и 29 — штуцера; 4 и 15 — упорные кольца; 5 и 16 — наружные трубы; 6 и 23 — плунжера; 7 и 19 — головки; 8, 9, 18, 20 и 25 — резиновые уплотнительные кольца; 10, 21 и 24 — грязесъемные манжеты; 14 — донышко плунжера; 17 — труба плунжера; 22 — головка плунжера; 26 — корпус гидроцилиндра; 27 — штифт.

Таблица 11

* Встроен в вариатор мотовила.

Пустотелые плунжеры состоят из трубы, донышка и головки, сваренных между собой. Сварные швы в плунжерах выполнены так, что после сварки их верхний, наиболее прочный и наиболее герметичный слой не срезается.

Для уплотнения плунжеров применяют резиновые уплотнительные кольца круглого сечения, установленные в канавки головки, а для предохранения их от попадания грязи в головках установлены грязесъемные манжеты.

Наружная поверхность плунжеров обработана с чистотой 0,16 (V10) методом раскатки и хромирована. Ход плунжера ограничивает упор его в глухую головку и упор в переднюю головку кольцом прямоугольного сечения, вставленным в канавку плунжера.

Гидроцилиндр 34-1-5-4 (рис. 98, в) встроен в вариатор мотовила. В гидроцилиндре на наружной поверхности корпуса 26 размещен неподвижный в осевом направлении шкив вариатора с упорным подшипником. Внутренняя расточка корпуса служит направляющей для штока 23. На конце штока установлен упорный подшипник. Через упорные подшипники усилие гидроцилиндра передается на подвижный в осевом направлении шкив вариатора.

Проворот штока ограничен штифтом 27. Подвод масла с торца гидроцилиндра через штуцер 29.

Телескопический гидроцилиндр ГА-04000Б (рис. 99) применяют в гидросистеме самоходного шасси СШ-75. С помощью этого гидроцилиндра поднимают и опускают кузов, а также валковые жатки и жатки навесных зерно-и кукурузоуборочных комбайнов.

Основное преимущество телескопического гидроцилиндра — малые габариты в сдвинутом состоянии и сравнительно большой ход при выдвижении плунжеров.

Телескопический гидроцилиндр трехступенчатый. Диаметры плунжеров 90, 75 и 60 мм. Суммарный ход всех плунжеров 1000 мм, в том числе по ступеням 365, 415 и 220 мм. Межцентровое расстояние при полностью вдвинутых плунжерах 750 мм, при полностью выдвинутом плунжере первой ступени 1115 мм, при полностью выдвинутых плунжерах первой и второй ступеней 1530 мм, при полностью выдвинутых всех плунжерах 1750 мм. Гидроцилиндр имеет сферические опоры, выполненные в головке плунжера третьей ступени и в днище 26 гидроцилиндра.

Наружный цилиндр состоит из трубы 20, сваренной с надставкой 19 и днищем 26. Труба внутри и снаружи не обработана. Труба имеет радиальное отверстие, против которого к ней приваривают штуцер 23 с конической резьбой для ввертывания в него вентиля. На резьбу надставки навертывают головку 18, отлитую из высокопрочного чугуна. Соединение головки с надставкой уплотняют резиновым кольцом 17 круглого сечения, размещенным в канавке головки.

Рис. 99. Телескопический трехступенчатый гидроцилиндр ГА-04000Б:

1 — головка плунжера третьей ступени; 2 — запорные полукольца; 3, 4 к 9 — грязесъемные манжеты; 5, 7 и 11 — защитные шайбы; 6, 10, 12 и 17 — резиновые уплотнительные кольца; 8, 13, 22 и 24 — вкладыши; 14 — плунжер первой ступени; 15 — плунжер второй ступени; 16 — труба плунжера третьей ступени; 18 — головка первой ступени; 19 — надставка; 20 — труба гидроцилиндра; 21 — донышко плунжера третьей ступени; 23 — штуцер; 25 — упорное кольцо; 26 — днище гидроцилиндра.

Плунжеры представляют собой трубы, наружная поверхность которых обработана до чистоты 0,16 (V10) методом раскатки. При выдвижении плунжеров из гидроцилиндра ход их ограничен буртиками, имеющимися на конце плунжеров.

При вдвигании плунжера первой ступени внутрь гидроцилиндра его ход ограничен упором в днище; плунжера второй ступени — упорным кольцом 25 круглого сечения, размещенным в канавке плунжера первой ступени; плунжера третьей ступени — упором головки 1 в торец плунжера второй ступени.

Направляющей плунжера первой ступени служит головка 18. Плунжеры второй и третьей ступеней опираются на вкладыши 8, 13, 22 и 24, размещенные в канавках плунжеров. Вкладыши 22 и 24 состоят из двух разрезных чугунных полуколец шириной 8 и толщиной 4 мм, а вкладыши 8 и 13 — из трех разрезных чугунных сегментов шириной 30 и толщиной 5 мм.

Плунжер третьей ступени пустотелый с приваренным с торца донышком 21. В плунжер ввернута головка 1 со сферической опорой.

Для уплотнения плунжеров применяют резиновые кольца 6, 10 и 12 круглого сечения с защитными шайбами 5, 7 и 11, а для предохранения их от загрязнений устанавливают грязесъемные манжеты каркасной 9 и бескаркасной 3 и 4 конструкции.

Телескопический гидроцилиндр при работе с кузовом работает без запорных полуколец 2, которые хранят в это время на шасси. Для работы с навесными уборочными машинами вторую и третью ступени запирают полукольцами 2. При этом внутренние буртики запорных полуколец должны входить в кольцевую канавку и охватывать фланец головки 1. Стягивают полукольца четырьмя болтами М6Х35 с гайками и пружинными шайбами.

Гидроцилиндр ГАк-46000 (рис. 100) применяют для выравнивания молотилки крутосклонного комбайна СКК-5. Гидроцилиндр двойного действия. Его особенность — наличие запорных клапанов непосредственно в глухой головке и специальных опорных цапф.

В гидроцилиндре к гильзе 10 приварено кольцо 11 с двумя цапфами, выполненными соосно. Цапфами гидроцилиндр шарнирно соединяют с промежуточной скобой, которая, в свою очередь, шарнирно соединена с кронштейном балки, закрепленной на молотилке, Гидроцилиндр и кронштейн опорной балки связаны промежуточной скобой в двух взаимно-перпендикулярных осях, что позволяет иметь пространственный наклон гидроцилиндра при работе.

Рис. 100 Гидроцилиндр выравнивания крутосклонного комбайна СКК-5:

1 — поршенек; 2 — втулка; 3, 20 и 33 — шарики; 4 — пружина; 5 — пробка; 6 — днище; 7 — круглая гайка; 8, 14, 26 и 31 — шайбы; 9 — поршень; 10 — гильза; 11 и 13 — кольца; 12 — головка; 15 — шток; 16 — сферическое кольцо (ролик); 17 и 18 — каналы; 19 — корпус клапана: 21 — направляющая; 22 — пружина; 23 — регулировочный винт; 24 — глухой канал: 25 — грязесъемная манжета; 27, 28, 30 и 32 — резиновые уплотиительные кольца; 29 — проволока; 34 — отверстие.

Внутренняя поверхность гильзы обработана до класса чистоты 0,16 (V 10). С торца к гильзе приварено днище 6, в которое вставлены запорные клапаны. Бесштоковая полость гидроцилиндра соединена с одним из клапанов отверстием 34. Другой клапан со штоковой полостью связан промежуточной трубкой, имеющей наружный диаметр 16 мм и толщину стенки 2,5 мм. Эта трубка приварена с одной стороны к бобышке глухой головки, другой — к бонке, приваренной к гильзе (на рис. 100 трубка не показана).

С противоположного конца в гильзу вставлена чугунная головка 12. Давление жидкости воспринимает стопорное кольцо 13 круглого сечения, вставленное в расточку гильзы. От перемещения внутри гильзы головку удерживает шайба 14, закрепленная на торце головки четырьмя болтами с пружинными шайбами. Шайба установлена так, что конусная фаска на ее наружном диаметре направлена в сторону стопорного кольца.

Внутри гильзы размещен поршень 9, посаженный на шток 15 и зажатый круглой гайкой 7, удерживаемой от откручивания стопорной шайбой 8. Для обеспечения высокой эксплуатационной надежности уплотнение движущихся поршня и штока выполнено из двух резиновых колец круглого сечения с защитными шайбами, изготовленными из второпласта или кожи.

Поршень отлит из серого чугуна. Шток 15 по наружной поверхности обработан методом раскатки. Головка штока кованая. Для обеспечения пространственного наклона гидроцилиндра в головке штока вставлен сферическое закаленное кольцо 16 (ролик).

В днище гидроцилиндра размещены два запорных клапана шарикового типа. Каждый клапан состоит из втулки 2, шарика 3 и пружины 4. Для монтажа шарика с пружиной в торце втулки выполнено резьбовое отверстие под пробку 5.

Между втулками размещен поршенек 1, имеющий с обеих сторон толкатели. Расстояние между торцами толкателей меньше, чем расстояние между шариками. При отсутствии крена молотилки обе полости выравнивающего гидроцилиндра перекрыты запорными клапанами. Это повышает безопасность работы на крутосклонном комбайне, так как при повреждении подсоединенных к гидроцилиндру шлангов или трубопроводов комбайн самопроизвольно не наклоняется.

При нагреве масла в гидроцилиндре, обе полости которого закрыты запорными клапанами, из-за температурного расширения жидкости в нем могут возникнуть большие давления. Для предотвращения этого в днище гидроцилиндра установлен предохранительный клапан, через который масло из запертой штоковой полости сливается в магистраль, соединяющую гидроцилиндр с распределителем системы выравнивания.

В глухой канал 24 днища вставлен корпус 19 клапана. В осевом канале этого корпуса размещен шарик 20 и пружина 22 с направляющей 21. Гнездом для шарика служит кромка осевого отверстия диаметром 2 мм, соединенного с радиальным отверстием такого же диаметра. Радиальное отверстие размещено в расточке корпуса, соединенной через канал 18 и трубку со штоковой полостью гидроцилиндра. Радиальные отверстия, соединяющие внутреннюю полость корпуса 19 клапана и канал 17, связаны с распределителем системы выравнивания и с расточками и каналами, размещенными между шариком запорного клапана и поршеньком.

При возникновении в гидроцилиндре давлений, превышающих допустимые, жидкость из штоковой полости, преодолевая сопротивление пружины 22, отрывает шарик 20 от гнезда и перетекает в канал 24, соединенный с распределителем. В результате слива излишнего объема масла из гидроцилиндра давление масла, вызванное его температурным расширением, падает до рабочего, и шарик вновь садится в свое гнездо. Клапан регулируют на давление открытия 100 кгс/см2 с помощью винта 23, который после регулировки стопорят контргайкой.

В качестве уплотнений в гидроцилиндре применены резиновые кольца круглого сечения. Кольца от грязи предохраняет грязесъемная манжета 25.

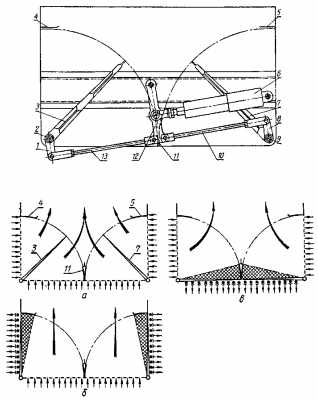

Гидропривод очистки сеток воздухозаборника зерноуборочных комбайнов «Нива» и «Колос». При работе в поле сетки воздухозаборника быстро забиваются, нарушая тепловой режим двигателя комбайна. На комбайнах «Нива» и «Колос» сетки воздухозаборника водитель очищает без остановки комбайна. Для этого внутри воздухозаборника установлено два клапана, приводимых в движение специальным гидроцилиндром, управляемым распределителем (рис. 101). Валы 2 и 9 клапанов 3 и 7 соединены шпонками с рычагами 1 и 8. Тягами 13 и 10 рычаги соединены с рычагом 12, приводимым в колебательное движение гидроцилиндром 6. При нейтральном положении клапанов (рис. 101, а) воздух засасывается через переднюю и боковые сетки. При засорении сеток воздухозаборника, что определяют по приборам, показывающим тепловой режим двигателя, водитель поочередно переводит клапаны в крайнее положение. Сетки очищаются в результате ударов клапанов по боковым стенкам (рис. 101, 6) или по передней стенке (рис. 101, в), а также за счет создания противопотока воздуха из воздухозаборника наружу. Для этого в воздухозаборнике имеются отсекатели 4, 5 и 11. В конце хода клапан доходит до отсекателя, образуя запертый объем воздуха между клапаном, отсекателем и сеткой воздухозаборника (на рис. 101 заштрихованная зона). Этот воздух сжимается и выдавливается через сетку наружу, способствуя очистке сеток воздухозаборника. Для очистки сеток воздухозаборника по каждой из них наносят 2—3 легких удара.

Рис. 101. Механизм привода клапанов воздухозаборника комбайнов «Нива» и «Колос»:

а — нейтральное положение клапанов; 6 — удар клапанов по боковым стенкам; в — удар клапанов по передней стенке; 1, 8 и 12 — рычаги; 2 и 9 — валы; 3 и 7 — клапаны; 4, 5 и 11 — отсекатели; 6 — гидроцилиндр; 10 и 13 — тяги.

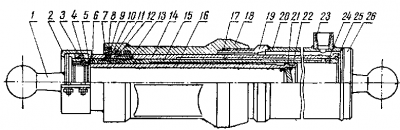

Гидроцилиндр ГА-24000А механизма привода клапанов воздухозаборника состоит из гильзы 5 (рис. 102) и поршня 6, соединенного с обеих сторон со штоками 2 и 7, которые через головки 4 и 8 имеют выходы наружу. Поршень и головки отлиты из высокопрочного чугуна. Для соединения штоков с поршнем в штоках выполнены кольцевые канавки и буртик, а в поршне — пазы. Такое соединение штоков с поршнем позволяет каждому штоку перемещаться по направляющей головок без защемлений из-за несоосности поверхностей штоков и отверстий в направляющих.

Рис. 102. Гидроцилиндр механизма привода клапанов воздухозаборника:

1 — вилка; 2 и 7 — штоки; 3 и 15 — упорные кольца; 4 и 8 — головки; 5 и 12 — гильзы; 6 — поршень; 9 — шайба; 10 и 13 — шайбы; 11 — пружина; 14 — крышка; 16, 17, 19, 22 и 23 — резиновые уплотнительные кольца; 18 и 21 — полости гидроцилиндра; 20 — дроссельное отверстие; 24 — грязесъемная манжета.

Шток 2 имеет на конце резьбу для навертывания на него вилки 1 с контргайкой. На хвостовике штока 7 выполнен буртик. С обеих сторон на хвостовик штока надеты шайбы 10 и 13, в которые упирается центрирующая пружина 11. Пружина размещена в гильзе 12, закрытой снаружи крышкой 14.

Головку 4 и крышку 14 в осевом направлении с одной стороны удерживает торец проточки в гильзах, с другой — упорные кольца 3 и 15. Головку 8 в осевом направлении с одной стороны удерживает также торец проточки в гильзе, с другой — шайба 9, зажатая между торцами гильзы 5 и проточки гильзы 12. Для уплотнения узла применены кольца круглого сечения, предохраняемые от грязи и пыли грязесъемной манжетой 24.

С противоположной стороны шток 7 не уплотнен грязесъемной манжетой, так как он выходит в пространство гильзы 12, соединенное с атмосферой через узкие щели в соединении крышки 14 с гильзой 12. К гильзе приварено два штуцера.

Через дроссельное отверстие 20 в поршне обе полости гидроцилиндра всегда соединены между собой. Под действием возвратной пружины поршень цилиндра занимает среднее положение (рис. 103, а). Так как обе полости гидроцилиндра имеют штоки одинакового диаметра, то вытесняемое из одной полости масло полностью перетекает в другую. Вместе с поршнем гидроцилиндра в нейтральное положение устанавливаются оба клапана воздухозаборника.

При поступлении жидкости от распределителя в левую полость 21 гидроцилиндра его поршень перемещается вправо (рис. 103, б), сжимая возвратную пружину 11 и переводя клапаны воздухозаборника в крайнее положение, при котором они очищают боковые сетки воздухозаборника.

Часть потока масла из левой полости гидроцилиндра через дроссельное отверстие 20 переливается в правую полость 18 и далее на слив.

При переводе секции распределителя в нейтральное положение поршень гидроцилиндра, механизм привода и клапаны воздухозаборника под действием возвратной пружины гидроцилиндра возвращаются в нейтральное положение (рис. 103, в).

![]()

Рис. 103. Схема работы гидроцилиндра механизма привода клапанов воздухозаборника:

а, б и в — различные положения поршня (наименование позиций см. рис. 102).

Аналогично работает гидроцилиндр и при подводе масла в правую его полость 18.

В случае неисправности гидроцилиндра или для замены уплотнительных колец гильзу 12 (см. рис. 102) отсоединяют от гильзы 5. Без необходимости гильзу 12 с крышкой 14 не разбирают. Отвинчивают вилку 1 с контргайкой, удерживая шток 2 ключом за лыски. Вынимают штоки 2 и 7 в сборе с поршнем 6 и центрирующей пружиной 11.

Перемещая штоки вдоль радиального паза поршня, отсоединяют штоки от поршня. Между шайбой 13 и пружиной 11 вставляют приспособление в виде плоской шайбы с радиальной прорезью и сжимают пружину до тех пор, пока шайба 13 не переместится радиально вдоль своего паза. Затем отпускают и снимают пружину с хвостовика штока. Со штока снимают шайбы 10 и 9. Головку 8 со штока 7 снимают со стороны, с которой на штоке имеется защитная фаска под углом 30°. Вынимают стопорное кольцо 3 и из гильзы головку 4 в сборе с уплотнениями. Проверяют пригодность колец и грязесъемной манжеты для дальнейшей эксплуатации и при необходимости заменяют их. Собирают гидроцилиндр в обратном порядке.

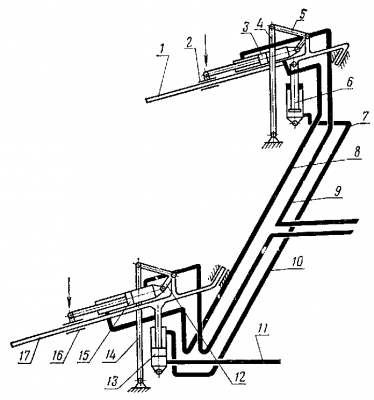

Специальные гидроцилиндры для вертикального и горизонтального перемещения мотовила. Для зерноуборочных комбайнов «Нива» и «Колос» разработана гидросистема подъема и опускания мотовила с гидравлической синхронизацией перемещений поддержек. При этом для подъема и опускания мотовила применен поршневой 13 (рис. 104) и плунжерный 6 гидроцилиндры. Штоковая полость поршневого гидроцилиндра соединена с полостью плунжерного гидроцилиндра, а бесштоковая — с распределителем.

Рис. 104. Схема горизонтального и вертикального перемещения мотовила с гидравлической синхронизацией движения опор мотовила:

1 и 17 — поддержки мотовила; 2 и 16 — опоры мотовила; 3, 6, 13 и 15 — гидроцилиндры; 4 и 14 — штанги; 5 и 12 — двуплечие рычаги; 7, 8, 9, 10, 11 — трубопроводы.

При нагнетании жидкости в бесштоковую полость поршневого гидроцилиндра поршень со штоком перемещается вверх, поднимая левую поддержку 17 мотовила. В это же время вытесняемая из штоковой полости поршневого гидроцилиндра жидкость нагнетается в плунжерный гидроцилиндр. Плунжер этого гидроцилиндра выдвигается и поднимает правую поддержку 1 мотовила. При соединении бесштоковой полости поршневого гидроцилиндра со сливом под действием веса мотовила шток и поршень гидроцилиндра перемещаются вниз. Жидкость из бесштоковой полости поршневого гидроцилиндра идет на слив, а освобожденный объем штоковой полости этого гидроцилиндра заполняет жидкость, нагнетаемая плунжерным гидроцилиндром при его опускании. Плунжерный гидроцилиндр такой же, как и на серийных жатках. В поршневом гидроцилиндре диаметры поршня и штока подобраны так, что разность площадей сечения их равна площади сечения плунжера. Благодаря этому жидкость, вытесняемая из бесштоковой полости поршневого гидроцилиндра, поднимает плунжер на такую же величину, на какую поднимается шток поршневого гидроцилиндра, обеспечивая синхронность подъема обеих поддержек мотовила. Рассогласование высоты подъема поддержек устраняется автоматически. Для этого в поршневом гидроцилиндре на хвостовике штока размещены поршни 22 и 27 (рис. 105). Эти поршни пружиной 26 поджаты к торцовой кромке хвостовика штока 15 и шайбе 33, Между поршнями, гильзой 42 и хвостовиком штока установлены резиновые уплотнительные кольца 23, 31, 32 и 41 круглого сечения. Снаружи в поршнях выполнены кольцевые канавки 35 и 38, соединенные радиальными отверстиями с межпоршневой камерой 36.

![]()

Рис. 105. Гидроцилиндры горизонтального и вертикального перемещения мотовила с гидроблокировкой:

1 и 15 — штоки; 2 и 16 — грязесъемные манжеты; 3, 5, 9, 11, 17, 18, 23, 31, 32 и 41 — резиновые уплотнительные кольца; 4 и 19 — головки; 6, 10, 20 и 25 — штуцера приварные; 7 и 42 — гильзы; 8, 22 и 27 — поршни; 12 и 33 — шайбы; 13 и 29 — гайки; 14 и 30 — глухие головки; 21 — упорное кольцо; 24, 28, 34, 35, 37, 38, 39 и 40 — отверстия и канавки; 26 — пружина; 36 — межпоршневая камера.

В хвостовике штока имеется осевой канал 40, соединяющий сквозные радиальные отверстия 34, 37 и 39. Среднее отверстие постоянно соединяет осевой канал с межпоршневой камерой, а крайние отстоят от торцовой кромки хвостовика и торца шайбы 33 на расстоянии большем, чем до уплотнительных колец 41 и 32. В гильзе 42 с двух сторон просверлены радиальные отверстия 24 и 28, соединенные между собой расточкой, выполненной в приваренных к гильзе штуцерах 20 и 25.

При крайних положениях штока одно из радиальных отверстий соединено со штоковой или бесштоковой полостью, другое — с соответствующей канавкой 35 или 38 одного из поршней. Эти канавки соединены радиальными отверстиями в поршнях с межпоршневой камерой 36. Положение обеих поддержек мотовила синхронизируется при крайних положениях мотовила. При достижении штоком крайнего вдвинутого положения (мотовило опущено) кольцевая канавка 35 в поршне совпадает с осевым отверстием 24 в гильзе. Межштоковая камера 36 через радиальные отверстия, кольцевую канавку в поршне и осевое отверстие в гильзе соединена со сливом. Если плунжерный гидроцилиндр не дошел к этому моменту до упора, то под действием веса мотовила выдавливаемое из гидроцилиндра масло перемещает поршень 22, преодолевая сопротивление пружины 26, при этом масло из межпоршневой полости свободно сливается через распределитель.

После того как откроется радиальный канал 39, масло из штоковой полости через осевой и радиальные каналы в хвостовике штока переливается из штоковой полости в бесштоковую и далее через распределитель на слив в гидробак. Так жидкость перетекает до тех пор, пока плунжер не дойдет до упора. При последующем подъеме мотовила нагнетаемое масло вначале перемещает поршень 22 до его упора, а затем шток.

Аналогично синхронизируется положение поддержек мотовила по высоте при полностью выдвинутом положении штока поршневого гидроцилиндра.

Для зерноуборочных комбайнов «Нива» и «Колос» разработана и испытана также гидросистема горизонтального перемещения мотовила с гидравлической синхронизацией перемещения по горизонтали. В этой гидросистеме применены два поршневых гидроцилиндра 3 и 15 (см. рис. 104). Штоки этих гидроцилиндров соединены с опорами 2 и 16 мотовила, а глухие головки цилиндров — с двуплечими рычагами 5 и 12, другие плечи которых связаны со штангами 4 и 14. Такое крепление гидроцилиндров обеспечивает сохранение зазоров между шнеком жатки и лопастями мотовила при его подъеме или опускании. Штоковая полость гидроцилиндра 15 соединена с бесштоковой полостью гидроцилиндра 3. Подводится и сливается масло из гидроцилиндров в бесштоковую полость гидроцилиндра 15 и штоковую полость гидроцилиндра 3. Диаметры поршней и штоков обоих гидроцилиндров подобраны так, что площадь сечения поршня гидроцилиндра 3 равна разности площадей сечения поршня и штока гидроцилиндра 15.

Гидроцилиндр 15 оборудован одним обычным поршнем, а гидроцилиндр 3 — двумя поршнями, аналогичными поршням гидроцилиндра 13 вертикального перемещения мотовила. Гидроцилиндры 13 и 15 отличаются только длиной хода. Синхронизацию горизонтального перемещения поддержек по величине хода, а также автоматического устранения рассогласования параллельности установки мотовила относительно режущего аппарата осуществляет гидросистема горизонтального перемещения аналогично гидросистеме вертикального перемещения мотовила.

Сборка и испытание гидроцилиндров. Перед сборкой проверяют отсутствие на трущихся и сопрягаемых поверхностях деталей гидроцилиндров забоин, заусенцев или других механических повреждений. Детали промывают и все каналы продувают сжатым воздухом. Трущиеся и сопрягаемые поверхности смазывают дизельным маслом. Резиновые уплотнительные кольца круглого сечения устанавливают в канавки без перекручивания. При монтаже или демонтаже уплотнительных колец применяют оправки, не имеющие острых кромок.

В телескопическом гидроцилиндре защитные шайбы, изготовленные из кожи, перед постановкой в канавки выдерживают в горячей ванне, наполненной веретенным маслом или смесью, состоящей из 50% автола и 50% осветительного керосина. Температуру ванны выдерживают в пределах 45—55°С в течение 2—24 ч. В поршневых гидроцилиндрах головку и гайку, крепящую поршень на штоке, закручивают до отказа. Грязесъемные манжеты запрессовывают в гнезде без перекосов до упора их в торец расточки.

Гидроцилиндры испытывают на герметичность дизельным маслом ДС-11 или Дп-11 при температуре около 70°С или при более низких температурах, применяя масла, вязкость которых при температуре испытания соответствует вязкости масла ДС-11 или Дп-11 при температуре 70°С.

Поршневые гидроцилиндры испытывают под давлением 75 кгс/см2 не менее 2 мин (каждую полость), плунжерные гидроцилиндры — под давлением 75 кгс/см2 в течение 2 мин и телескопические — под давлением 150 кгс/см2 в течение 5 мин.

При испытании гидроцилиндров проверяют отсутствие течи через уплотнительные кольца, сварные швы и отсутствие потения чугунных деталей.

Собранные и испытанные гидроцилиндры снаружи промывают для удаления масла, загрунтовывают и окрашивают атмосферностойкой краской. Поверхности плунжеров, штоков, сферы телескопического гидроцилиндра, отверстия крепления гидроцилиндров к узлам комбайна, а также резьбу штуцеров и их внутренние отверстия предохраняют от окраски.

Гидравлические системы являются основным видом силовых систем большинства видов техники. Начиная от авиационной отрасли и заканчивая строительной техникой - повсеместно нашил применение силовые системы, использующие в качестве рабочего тела жидкость.

Сама гидравлическая система подразделяется на два блока: командный и исполнительный. Командный блок любой гидросистемы представляет собой совокупность электрического или аналогового прибора управления (набор золотников и кранов) и систему трубопроводов с обратными клапанами и дополнительным оборудованием в виде аккумуляторов и смесителей.

Что касается исполнительного блока гидравлических систем, то сюда входят, как правило, гидроцилиндры и комплектующие к ним, а так же элементы их крепления. Одним из производителей широкого спектра гидравлического оборудования является компания "ФорсАр" - hydroprom.com .

Зачастую элементы крепления имеют сложные кинематические схемы. Примером таких схем может послужить тот же поворотно-наклонный ковш экскаватора или погрузчика.

Общая схема устройства гидроцилиндра

Отдельное внимание заслуживает конструкция и применение гидроцилиндра. Гидроцилиндры - это основной тип исполнительных блоков гидросистем. Конструкция классического гидроцилиндра проста: это шток, с присоединенным к нему на одном конце поршнем, а на другом конце цапфой. Шток той стороной, на которой присоединен поршень, вставлен в трубку, так называемый цилиндр. Цилиндр с торца заглушен и в заглушку монтируется резьбовой штуцер. Место, где шток вставляется в цилиндр, заглушается таким образом, что бы между заглушкой, цапфой, и движущимся штоком было полностью герметичное соединение.

Таким образом, шток имеет свойство перемещаться в цилиндре, двигая тем самым поршень. Кроме штуцера, который монтируется в торцевой заглушке, в так называемой «камере над поршнем», так же монтируется штуцер в камере «под поршнем». Штуцер подпоршневой камеры зачастую устанавливается прямо на самом теле цилиндра, а не на штоковой заглушке.

После того как вся вышеуказанная конструкция собрана, можно всю систему заполнять жидкостью. Так же нужно помнить, что, несмотря на отсутствие давления в системе, она должна быть полностью заполнена использующейся в системе жидкостью, будь-то масло, вода или другой тип жидкости.

Принцип работы гидроцилиндров

Работа же гидравлического цилиндра происходит следующим образом. Шток обладает свободой хода на выдвижение из цилиндра - прямой ход, и втягивание в цилиндр - обратный ход. При подаче давления жидкости в камеру над поршнем, поршень, вместе со штоком, начинает выдвигаться из цилиндра, совершая полезную нам работу. В это же время из камеры под поршнем там, где к поршню крепится шток, жидкость сливается.

В том случае, когда шток полностью выдвинут из цилиндра, можно совершать работу по обратному ходу. Это достигается подачей давления жидкости в камеру под поршнем, через штуцер нижней заглушки - буксы. Так же нужно помнить, что в совокупности гидроцилиндр всегда будет развивать меньшее усилие на обратном ходе, нежели усилие, развиваемое при ходе прямом. Это обусловлено тем, что, как мы знаем, давление - это сила, действующая на площадь. В нашем случае сила это давление жидкости, а площадь - это площадь поршня.

Таким образом, площадь поршня снизу меньше площади сверху потому, что снизу поршня к нему крепится шток. Будучи ограниченным данным обстоятельством, гидроцилиндры всегда имеют силовой прямой ход и только вспомогательный обратный.

Несмотря на кажущуюся простоту конструкции, гидравлические цилиндры быстро развиваются, и на сегодняшний день их существует великое множество. Одно-, двух-, трехкамерные цилиндры. Все они нашли применение в определенных отраслях.

Не избавлены так же гидроцилиндры и от недостатков. Первое - герметичность. Одной из причин зеркальной поверхности штока является недопущение утечек в соединении шток-нижняя букса. Учитывая тот факт, что в большинстве своем гидросистема работает под большим давлением, то это становится основной головной болью конструкторов и технологов предприятий-разработчиков.

Второй недостаток конструкции гидроцилиндра - его вес. Поскольку давление в гидросистеме в некоторых видах техники может достигать 500 кгс/см. кв., то сам цилиндр должен его выдержать и не разрушится. Это же касается и резиновых уплотнений букс. Таким образом, технологи и конструкторы постоянно находятся в поиске все новых и новых материалов, что бы не увеличивать толщину стенок конструкции.

Администрация Общая оценка статьи: Опубликовано: 2016.11.19