Центробежный насос устройство рабочего колеса. Центробежные насосы: устройство и классификация. Предельные размеры посадочных мест, шлицев, шпоночных канавок оценивают при помощи скоб, шаблонов, колец и др

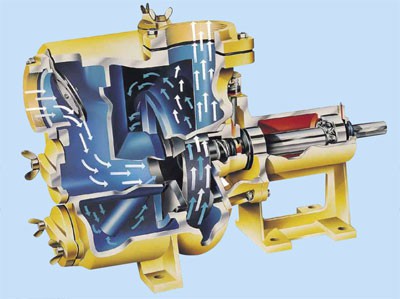

Оборудование, с помощью которого накачивают воду, называется насосным, оно делится на несколько групп: объемные и динамические. В этой статье мы поговорим о динамических насосах, к которым относится центробежный агрегат, и что такое рабочее колесо центробежного насоса.

Центробежный насос: общее представление

Итак, что же такое ? Как уже говорилось раньше, это оборудование, с помощью которого накачивается вода.

Как работает конструкция:

Это будет иметь насосы, которые работают, чтобы изменить положение определенной жидкости. Например, насос глубокой скважины, который добавляет энергию, чтобы вода в подпочве поднималась к поверхности. Примером насосов, которые добавляют энергию давления, будет насос в нефтепроводе, где высоты, а также диаметры труб и, следовательно, скорости были равны, а давление было равным, если бы давление было увеличено чтобы преодолеть потери трения, которые они имели в проводимости.

Расчет основных параметров и геометрических

Есть насосы, которые работают с давлением и равными высотами, которые только добавляют энергию скорости. В большинстве энергетических применений насоса насос представляет собой смесь всех трех. Которые ведут себя в соответствии с фундаментальными уравнениями механики жидкости. Для ясности, ища аналогию с электрическими машинами, а также для конкретного случая воды, насос будет гидравлическим генератором, тогда как турбина будет гидравлическим двигателем.

- Это происходит с помощью центробежной силы. Проще говоря, внутри насоса находится вода, которая с помощью лопастей и центробежной силы отбрасывается к стенкам корпуса.

- После чего вода под действием давления начинает поступать к напорному и всасывающему трубопроводу.

Таким образом, вода непрерывно начинает качаться. Чтобы лучше понять, каким образом это происходит, необходимо разобраться из чего состоит насос.

Обычно гидравлический генератор приводится в действие электродвигателем, термическим и т.д. в то время как гидравлический двигатель приводит в действие электрический генератор. Для сжимаемых жидкостей генератор часто называют компрессором, а двигатель может представлять собой воздушную турбину, газ или просто тепловой двигатель.

А. представляется наиболее адекватной. Существует множество классификаций бомб, которые иногда могут вызвать путаницу при попытке найти их в определенном типе, ключевом или другом различии, однако наиболее подходящим для целей этой работы является то, что предоставляется Институтом гидравлики США.

Для чего используется насос

Каким образом происходит накачивание воды через насос в теории уже понятно, а вот какие его части помогают в этом деле - нет.

Поговорим о том, из каких частей он состоит:

- Рабочее колесо центробежного насоса.

- Насосный вал, также важная его часть.

- Сальники.

- Подшипники.

- Корпус.

- Насосный аппарат.

- Уплотняющие кольца.

Примечание. Центробежные насосы используются не только для добычи воды, так же ими добывают химические жидкости, поэтому, составные насосов могут различаться в зависимости от способа их применения.

Эта классификация учитывает то, как жидкость перемещается внутри элементов насоса, а также те, в которых жидкость движется под давлением внутри закрытого корпуса, в результате сглаженного движения поршня или поршня, он называется «насосами с принудительным вытеснением», тогда как насосы, в которых жидкость смещается посредством кругового движения одного или нескольких пропеллеров, снабженных лезвием, называются «центробежными насосами» и в настоящей работе используются последние на который будет ссылаться.

Вышеприведенная классификация представляется наиболее адекватной, однако в этой классификации может быть полезно знать некоторые характеристики или ситуации, которые помогут выбрать наиболее подходящий насос. Если, например, их можно классифицировать следующим образом; в зависимости от системы, в которой они будут функционировать, или физической формы. Для первой классификации необходимо знать систему, в которой насос будет работать.

Рабочее колесо

Одна из важнейших деталей насоса это рабочее колесо, так как именно оно создает центробежную силу, вода под действием давления, начинает накачивать.

Итак, давайте подробнее разберем, из чего оно состоит, и как происходит его работа, оно состоит из:

Напор насоса, определяемый при проектировании

Он состоит в знании, будет ли насос всасываться из контейнера и с переменной высотой, или если насос будет установлен в отстойнике или в яме. Также требуется жидкость, с которой будет работать насос: если с летучими, вязкими, горячими или водянистыми пастами, таким образом, будет обрабатываться концепция плотности и частиц, которыми может управлять насос.

Что касается физической формы насоса, то необходимо учитывать, что есть насосы с горизонтальной или вертикальной осью, как центрированные, так и позитивные перемещения, низкая или высокая скорость, а также спецификация материалов должна быть совместима с жидкостями, которые будет накачивать.

- Переднего диска.

- Заднего диска.

- Лопасти, которые находятся между ними.

- Когда колесо начинает вращаться, вода, находящаяся внутри лопастей, тоже начинает свое вращение, из-за чего возникает центробежная сила, появляется давление, вода примыкает к периферии и ищет выход наружу.

Так как насосы качают не только воду, но и химические жидкости, поэтому рабочие колеса и корпус центробежного насоса изготавливаются из разнообразных материалов:

Основные неполадки в работе насоса и их устранение

Общей практикой является определение емкости насоса с безразмерным числом, называемым удельной скоростью, которое описывается ниже как функция количества оборотов, к которым вращаются его вращающиеся участники, следующим образом, это может быть высокая или малая скорость.

Центробежные насосы, благодаря своим характеристикам, являются насосами, которые наиболее применяются в промышленности. Причины этих предпочтений заключаются в следующем. У них нет сочлененных органов, и механизмы сцепления очень просты. Электрический привод движителя, который его перемещает, довольно прост.

- Так, например, для работы с водой используется бронза или чугун.

- Для улучшения износостойкость при работе с водой, в которой содержатся механические примеси, можно использовать рабочее колесо сделанного из хромистого чугуна.

А если насос предназначен для работы с химикатами, необходимо использовать стальное рабочее колесо.

Для определенной операции расходы являются постоянными и не требуется регулировочное устройство. Они легко адаптируются ко многим обстоятельствам. Помимо перечисленных преимуществ, следующие экономические преимущества сочетаются. Цена центробежного насоса составляет примерно 1/4 от стоимости эквивалентного поршневого насоса.

Вес очень мал, и поэтому основания также очень малы. Техническое обслуживание центробежного насоса сводится только к обновлению масла подшипников, упаковки для добычи и количества элементов, которые необходимо изменить, очень малы. Центробежные насосы перемещают некоторый объем жидкости между двумя уровнями; являются, следовательно, гидравлическими машинами, которые превращают механическую работу в гидравлическую. Конструктивные элементы, из которых они состоят.

Характеристики рабочего колеса

Ниже будет представлена таблица классификаций рабочих колес:

| Классификация рабочего колеса центробежного насоса | |

| Кол-во рабочих колес |

|

| Ось |

|

| Давление |

|

| Подвод жидкости |

|

| Способ разъема корпуса |

|

| Способ отвода жидкости |

|

| Быстроходность |

|

| Назначение |

|

| Соединение с двигателем |

|

| Расположен по отношению к воде |

|

Причины поломок рабочего колеса

Зачастую основной причиной поломки рабочего колеса является кавитация, то есть - парообразование и образование пузырьков пара в жидкости, которое влечет за собой эрозию металла, так как в пузырьках жидкости имеется химическая агрессивность газа.

Основными причинами возникновения кавитации является:

Рабочее колесо полностью прикреплено к валу и является движущейся частью насоса. Жидкость проникает в осевом направлении через всасывающую трубу в центр рабочего колеса, который приводится в движение двигателем, подвергается более или менее резкой смене направления, проходя к радиальному или оставшемуся осевому, приобретая ускорение и поглощая работу.

Причины поломок рабочего колеса

Рабочие колеса крыльчатки подвергли частицы жидкости очень быстрому движению вращения, проецируясь навстречу центробежной силой, так что они быстро покидают рабочее колесо в направлении спирали, увеличивая давление в крыльчатке в соответствии с расстоянием к оси. Высота жидкости создается реакцией между ней и рабочим колесом, подвергнутым движению вращения; в спиральной части динамической энергии, полученной в крыльчатке, преобразуется в энергию давления, жидкие филе бросают на стенки корпуса насоса и откачиваются подающей трубой.

- Высокая, более 60 градусов температура

- Не плотные соединения на всасывающем напоре.

- Большая протяженность и малый диаметр всасывающего напора.

- Засорение всасывающего напора.

Совет. Все эти факторы влекут за собой поломку рабочего колеса насоса, поэтому, нужно внимательно следить за соблюдением условий работы вашего насоса. Ведь не зря для каждого насоса существуют свои условия эксплуатации, которые созданы для большей износостойкости.

Каркас устроен в виде улитки, так что расстояние между каркасом и рабочим колесом минимально сверху; разделение увеличивается до тех пор, пока жидкие частицы не будут расположены перед выпускным отверстием; в некоторых насосах на выходе рабочего колеса имеется направляющая лезвия, которая направляет жидкость к выпускному отверстию импеллера перед введением в спираль.

Волют также является энергетическим трансформатором, поскольку он замедляется, увеличивая давление жидкости по мере увеличения пространства между крыльчаткой и корпусом. Центробежный насос, компоновка, компоновка и перспектива. Это, в общем, работа центробежного насоса, хотя существуют разные типы и варианты.

Признаки поломки рабочего колеса

Поломка рабочего колеса центробежного насоса может быть заметна не сразу, однако, есть общие признаки, которые указывают на то, что с вашим насосом что-то не так:

- Потрескивания при всасывании.

- Шумы.

- Вибрация.

Совет. Если вы заметили в работе своего насоса вышесказанные признаки, необходимо прекратить его работу. Так как кавитация уменьшает КПД насоса, его напор и соответственно производительность.

Конструкция центробежных насосов аналогична конструкции гидравлических турбин, за исключением того, что энергетический процесс является обратным; в турбинах высота гидравлического скачка используется для генерации скорости вращения в колесе, тогда как в центробежных насосах скорость, сообщаемая крыльчаткой к жидкости, становится, частично, давлением, обеспечивая, таким образом, ее смещение и задний высота.

Корпус в этом типе насосов имеет спираль или выдох и не имеет рассеивателей, как показано на следующем рисунке. Спираль получает жидкость, покидающую рабочее колесо, и преобразует большую часть кинетической энергии в энергию давления. Площадь поперечного сечения спирали постепенно увеличивается в дуге 360 ° вокруг рабочего колеса.

Более того, она влияет не только на работу колеса, но и на другие его детали. При длительном воздействии кавитации, детали становятся шероховатыми, и единственное что им поможет - это ремонт или покупка нового насоса.

Ремонт рабочего колеса

Если рабочее колесо все же сломалось, или сломался насос, его можно отремонтировать своими руками.

Поскольку спираль не симметрична, на ней происходит дебаланс давлений, что приводит к очень значительной радиальной силе в случае, если насос работает из оптимальной точки срабатывания. Величина этой радиальной тяги может компенсируется увеличением диаметра вала с чрезмерным размером подшипников, что делает насос более дорогим.

Этот тип насоса характеризуется тем, что он прикреплен к корпусу, направляя лопасти потока воды, выходящего из импеллера, который проходит по пути, установленному неподвижными лопастями, по которому происходит преобразование кинетической энергии в энергию давления.

Совет. Но, лучше обратиться в специализированный ремонт, так как для этого необходимы специальные инструменты.

Все же, вот небольшая инструкция, каким образом производится ремонт рабочих колес центробежного насоса самостоятельно.

Разборка:

- С помощью съемщика полумуфту.

- До упора разгрузочного диска подают ротор в ту сторону, где производится всасывание.

- Помечают положение стрелки сдвига оси.

- Разбирают подшипники.

- Вынимают вкладыши.

- С помощью специального съемщика вытаскивают разгрузочный диск.

- С помощью отжимный винтов поочередно, не допуская задания, снимают рабочее колесо с вала.

Ремонт рабочего колеса:

Проектирование центробежных насосов

Следует отметить, что диффузионные насосы имеют серьезный недостаток в обеспечении столкновения между частицами воды на входе диффузора, когда насос работает в точке, отложенной до конструкции. Если есть изменения в работе насоса, в отношении того, что рассматривается в конструкции, угол отклонения различных жидкостей изменяется, но угол диффузоров не изменяется, что представляет собой столкновение частиц, с последующей потерей эффективность машины.

Насосы с диффузорами были очень использованы в начале разработки центробежных насосов, но они теряли значение при совершенствовании методов построения каскадов. Ось вращения насоса может быть горизонтальной или вертикальной. Из этой компоновки существуют структурные различия в конструкции насоса, которые иногда важны, так что применения двух типов конструкции часто часто различны и четко определены.

Для того, чтобы произвести ремонт делается расчет рабочего колеса центробежного насоса.

Сталь:

- Если колесо стерлось, то сначала его направляют, после чего вытачивают на токарном станке.

- Если колесо сильно изношено, то его удаляют, а затем приваривают новое.

Чугун:

Расположение горизонтальной оси вращения предполагает, что насос и двигатель находятся на одинаковой высоте; этот тип насоса используется для сухой работы, вне перекачиваемой жидкости, которая поступает в насос с помощью всасывающей трубы. Однако центробежные насосы не должны падать всухую, поскольку они нуждаются в жидкости, перекачиваемой в качестве смазки между кольцами скольжения и крыльчаткой, а также между прокладкой и валом.

В качестве конкретных преимуществ можно сказать, что горизонтальные насосы имеют более дешевую конструкцию, чем вертикальные, и особенно их техническое обслуживание и консервация намного проще и экономичнее; демонтаж насоса обычно осуществляется без необходимости перемещения двигателя и, как в случае сплит-камеры, даже не касаясь всасывающих и нагнетательных соединений.

- Чугунные колеса, как правило, просто меняют, если можно обойтись заточкой, то необходимые места заливают медью, а потом протачивают.

После того как колесо отремонтировано или заменено, насос собирают обратно:

- Протирают делать центробежного насоса.

- Проверяют наличие заусенцев и забоин, если он есть, их устраняют.

- Рабочее колесо собирают на валу.

- Возвращают разгрузочный диск.

- Устанавливают мягкую набивку сальников.

- Заворачивают гайки.

- Обкатывают сальник.

- До упора разгрузочного диска в пятку подают ротор.

Для большего понимания процесса ремонта вы можете посмотреть видео в этой статье.

Насосы с вертикальной осью вращения почти всегда имеют двигатель на более высоком уровне, чем один из насосов, поэтому, в отличие от горизонтальных, возможно, что насос работает в окружении перекачиваемой жидкости, будучи, однако, двигатель над ним. В не погруженных в воду вертикальных насосах двигатель может быть непосредственно выше или намного выше насоса. Поднятие его отвечает на необходимость защитить его от возможного затопления или сделать его более доступным, если, например, насос работает в колодце.

Удлиненный вал может быть жестким или гибким с помощью универсальных шарниров, что упрощает сложную задачу выравнивания. Очень часто одни и те же горизонтальные насосы модифицируются только в подшипниках. Устремление является латеральным; в больших насосах часто он снизу, хотя иногда он трансформируется в боковой с помощью простого локтя.

Цены

Цена на рабочее колесо в разных магазинах своя, все зависит от материала самого насоса. Начальная стоимость 1800 рублей, конечная - 49 т.р. Все зависит от того, какой у вас центробежный косо, для чего вы его используете, и какого он размера, а также, сколько в нем колес.

Поэтому, для того чтобы избежать расходов за ремонт, необходимо внимательно следить за его работой. А также, при возникновении каких-либо признаков, указывающих на его неисправность, не нужно использовать его до того момента, пока он не прекратит работу, его следует отнести специалисту, который заменит или отремонтирует вам те детали, которые подверглись поломке.

ОСНОВНОЕ УРАВНЕНИЕ ЦЕНТРОБЕЖНЫХ НАСОСОВ

(УРАВНЕНИЕ ЭЙЛЕРА)

Основное уравнение центробежного насоса впервые в самом общем виде было получено в 1754 г. Л. Эйлером и носит ею имя.

Рассматривая движение жидкости внутри рабочего колеса, сделаем следующие допущения: насос перекачивает идеальную жидкость в виде струй, т. е. в насосе отсутствуют все виды потерь энергии. Число одинаковых лопастей насоса бесконечно большое (z = µ), толщина их равна нулю (d= 0), а угловая скорость вращения колеса постоянна (w= const.).

К рабочему колесу центробежного насоса со скоростью Vo жидкость подводится аксиально, т. е. в направлении оси вала. Затем направление струй жидкости изменяется от осевого до радиального, перпендикулярного оси вала, а скорость благодаря центробежной силе увеличивается от значения V 1 в пространстве между лопастями рабочего колеса до значения V 2 на выходе из колеса.

В межлопастном пространстве рабочего колеса при движении жидкости различают абсолютную и относительную скорости потока. Относительная скорость потока - скорость относительно рабочего колеса, а абсолютная - относительно корпуса насоса.

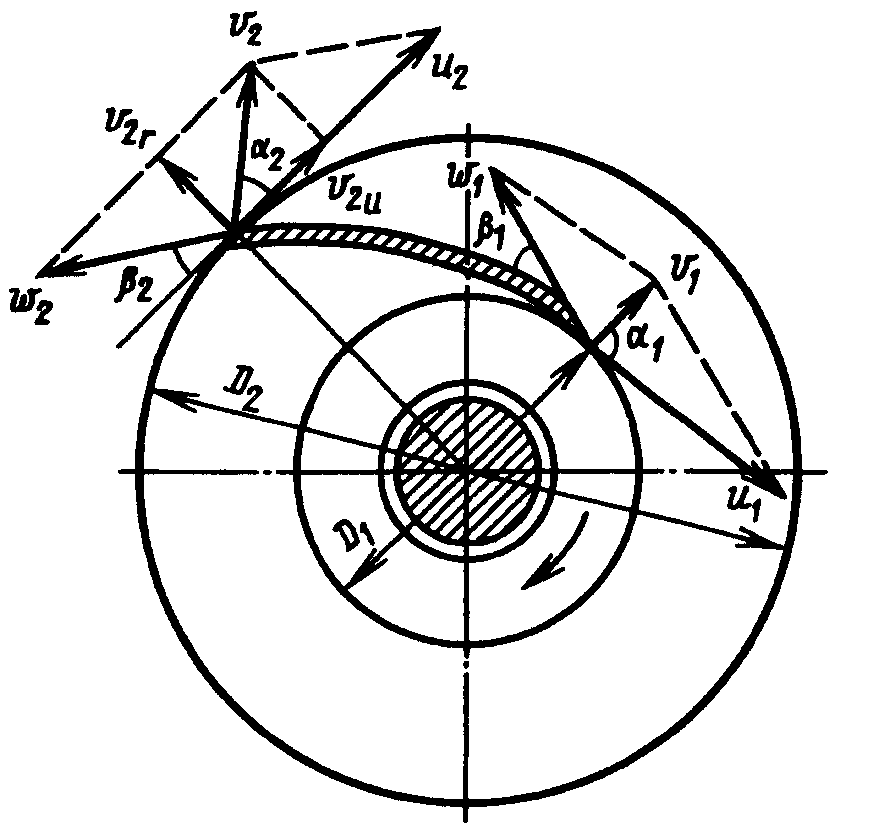

Рис. Схема движения жидкости в рабочем колесе центробежного насоса

Абсолютная скорость равна геометрической сумме относительной скорости жидкости и окружной скорости рабочего колеса. Окружная скорость жидкости, выходящей между лопастями рабочего колеса, совпадает с окружной скоростью колеса в данной точке.

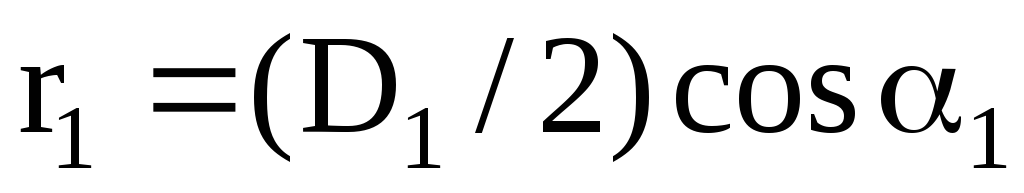

Окружная скорость жидкости (м/с) на входе в рабочее колесо

Окружная скорость жидкости на выходе из рабочего колеса (м/с)

где n-частота вращения рабочего колеса, об/мин; D 1 и D 2 - внутренний и внешний диаметры рабочего колеса, м, w- угловая скорость вращения рабочего колеса рад/с

При движении рабочего колеса частицы жидкости движутся вдоль лопастей. Вращаясь вместе с рабочим колесом, они приобретают окружную скорость, а перемещаясь вдоль лопастей - относительную.

Абсолютная скорость v движения жидкости равна геометрической сумме ее составляющих: относительной скорости w и окружной u , т. е. v = w + и.

Связь между скоростями частиц жидкости выражается параллелограммом или треугольниками скоростей, что позволяет дать понятие о радиальной и окружной составляющих абсолютной скорости.

Радиальная составляющая

окружная составляющая

где a- угол между абсолютной и окружной скоростями (на входе рабочего колеса a 1 и на выходе a 2).

Угол b между относительной и окружной скоростями характеризует очертание лопастей насоса.

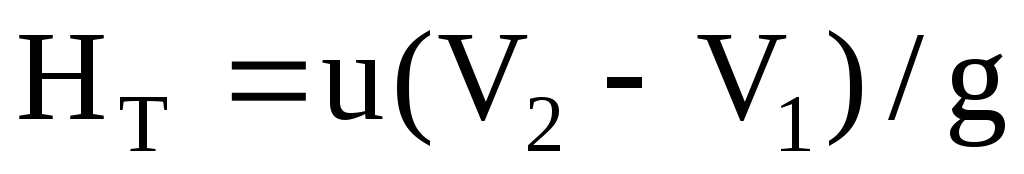

Исследуем изменение за 1 с момента количества движения Массы жидкости т = r Q , где r - плотность жидкости; Q - подача насоса.

Используя теорему механики об изменении моментов количества движения применительно к движению жидкости в канале рабочего колеса, выведем основное уравнение центробежного насоса, которое позволит определить развиваемый насосом напор (или давление). Эта теорема гласит: изменение во времени главного момента количества движения системы материальных точек относительно некоторой оси равно сумме моментов всех сил, действующих на эту систему.

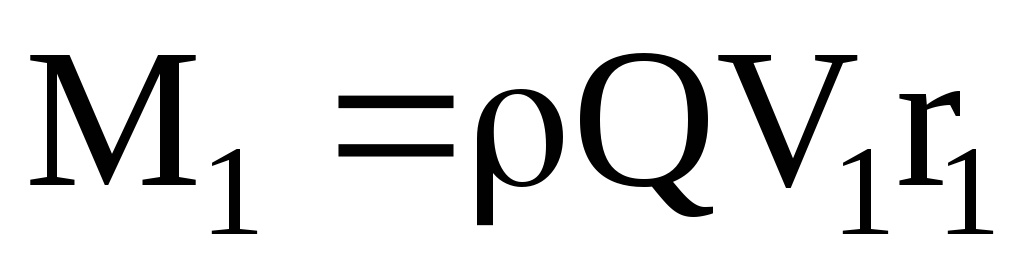

Момент количества движения жидкости относительно оси рабочего колеса во входном сечении

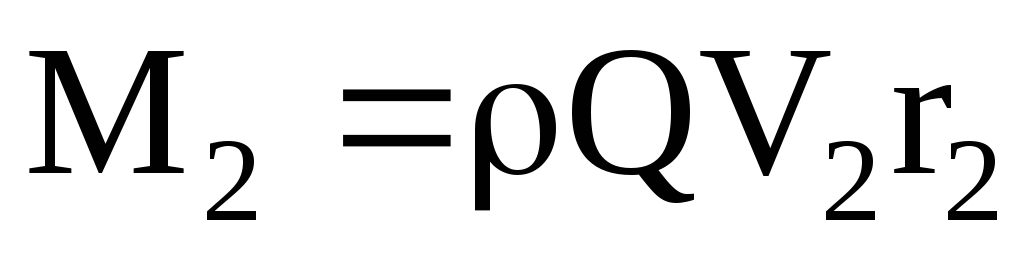

Момент количества движения на выходе из рабочего колеси

где r 1 и r 2 - расстояния от оси колеса до векторов входной V 1 и выходной V 2 скоростей соответственно.

Согласно определению момента системы можно записать:

Так как в соответствии с рис

Группы внешних сил - силы тяжести, силы давления в расчетных сечениях (входа-выхода) и со стороны рабочего колеса и силы трения жидкости на обтекаемых поверхностях лопастей рабочего колеса - действуют на массу жидкости, заполняющей межлопастные каналы рабочего колеса.

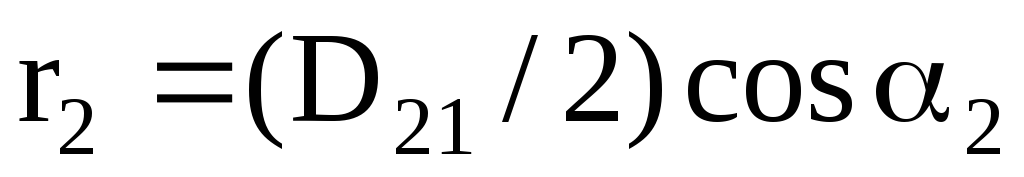

Момент сил тяжести относительно оси вращения всегда равен нулю, так как плечо этих сил равно нулю. Момент сил давления в расчетных сечениях по этой же причине также равен нулю. Если силами трения пренебрегают, то и момент сил трения равен нулю. Тогда момент всех внешних сил относительно оси вращения колеса сводится к моменту Мк динамического воздействия рабочего колеса на протекающую через него жидкость, т. е.

Произведение Мк на относительную скорость равно произведению расхода на теоретическое давление P T , создаваемое насосом, т. е. равно мощности, передаваемой жидкости рабочим колесом. Следовательно,

Это уравнение можно представить в виде

Разделив обе его части на Q , получим

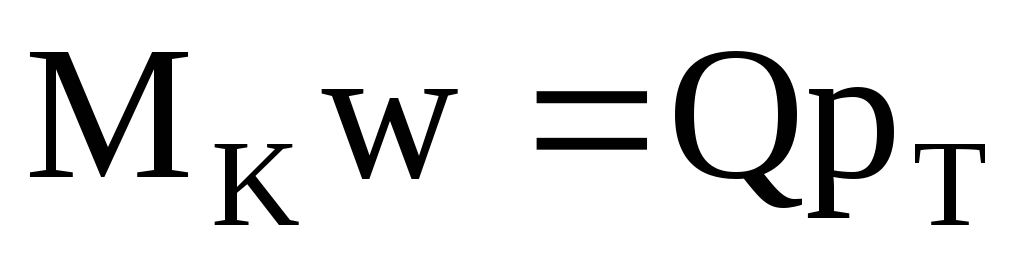

Учитывая, что напор Н = Р/(pg ) и подставив это значение получим

Если пренебречь силами трения, то можно получить зависимости, называемые основными уравнениями лопастного насоса . Эти уравнения отражают зависимость теоретического давления или напора от основных параметров рабочего колеса. Переносные скорости на входе в осевой насос и на выходе из него |одинаковы, поэтому уравнение принимает вид

В большинстве насосов жидкость в рабочее колесо поступает практически радиально и, следовательно, скорость V 1 » 0. C учетом вышеизложенного

или

или

Теоретические давление и напор, развиваемые насосом, тем больше, чем больше окружная скорость на внешней окружности рабочего колеса, т. е. чем больше его диаметр, частота вращения и угол b 2 , т. е. чем «круче» расположены лопатки рабочего колеса.

Действительные давление и напор, развиваемые насосом, меньше теоретических, так как реальные условия работы насоса отличаются от идеальных, принятых при выводе уравнения. Давление, развиваемое насосом, уменьшается главным образом из-за того, что при конечном числе лопастей рабочего колеса не все частицы жидкости отклоняются равномерно, вследствие чего уменьшается абсолютная скорость. Кроме того, часть энергии расходуется на преодоление гидравлических сопротивлении. Влияние конечного числа лопастей учитывают введением поправочного коэффициента k (характеризующею уменьшение окружной составляющей скорости V2u), уменьшение давления вследствие гидравлических потерь - введением гидравлического коэффициента полезного действия h r . С учетом этих поправок полное давление

а

полный напор

а

полный напор

Значение коэффициента h r зависит от конструкции насоса, его размеров и качества выполнения внутренних поверхностей проточной части колеса. Обычно значение h r составляет 0,8...0,95. Значение k при числе лопастей от 6 до 10, a 2 = 8...14 0 и V2u = 1,5...4 м/с колеблется от 0,75 до 0,9.

При вращении рабочего колеса центробежного насоса жидкость, находящаяся между лопатками, благодаря развиваемой центробежной силе выбрасывается через спиральную камеру в напорный трубопровод. Уходящая жидкость освобождает занимаемое ею пространство в каналах на внутренней окружности рабочего колеса, поэтому у входа в рабочее колесо образуется вакуум, а на периферии - избыточное давление. Под действием разности атмосферного давления в приемном резервуаре и пониженного давления на входе в рабочее колесо жидкость по всасывающему водопроводу поступает в межлопаточные каналы рабочего колеса.

Центробежный насос может работать только в том случае, когда его внутренняя полость заполнена перекачиваемой жидкостью не ниже оси насоса, поэтому насосную установку оборудуют устройством для залива насоса.

Допустимая высота всасывания и кавитация. При работе насоса разность давлений в приемном резервуаре и в корпусе насоса должна быть достаточной, чтобы преодолеть давление столба жидкости и гидравлические сопротивления во всасывающем трубопроводе, поэтому расчет и проектирование всасывающей линии представляют собой одну из самых ответственных задач при проектировании насосной установки.

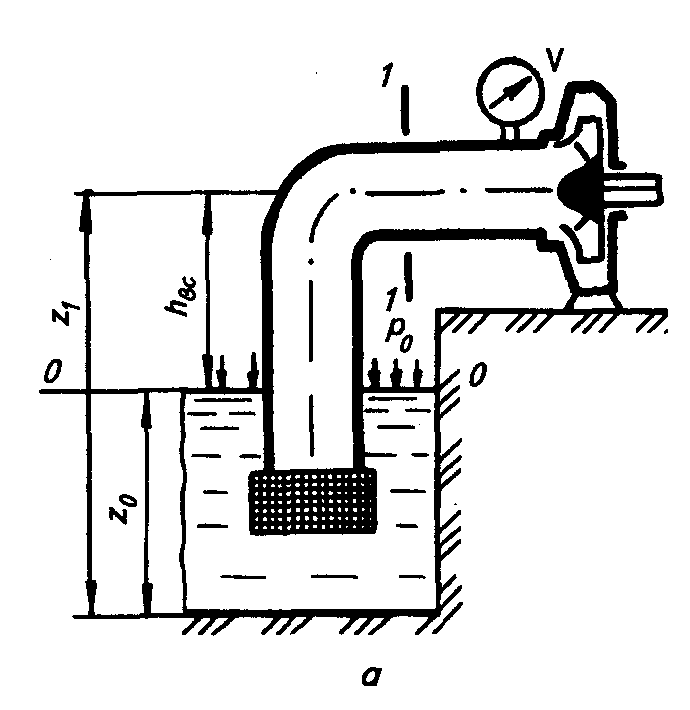

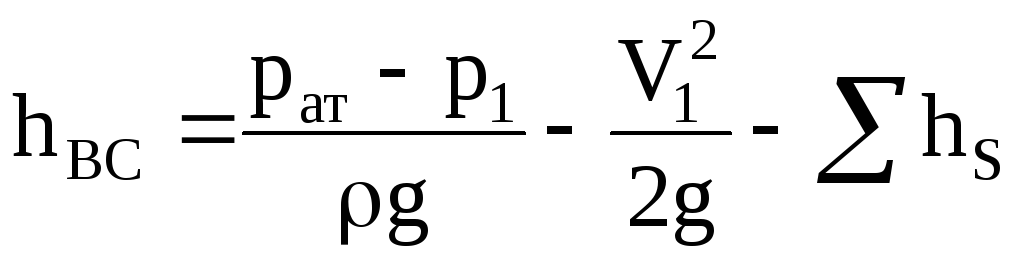

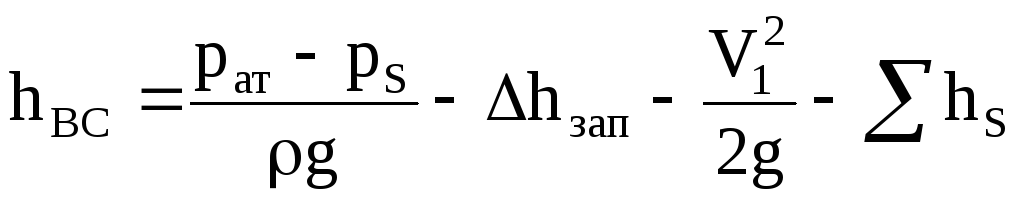

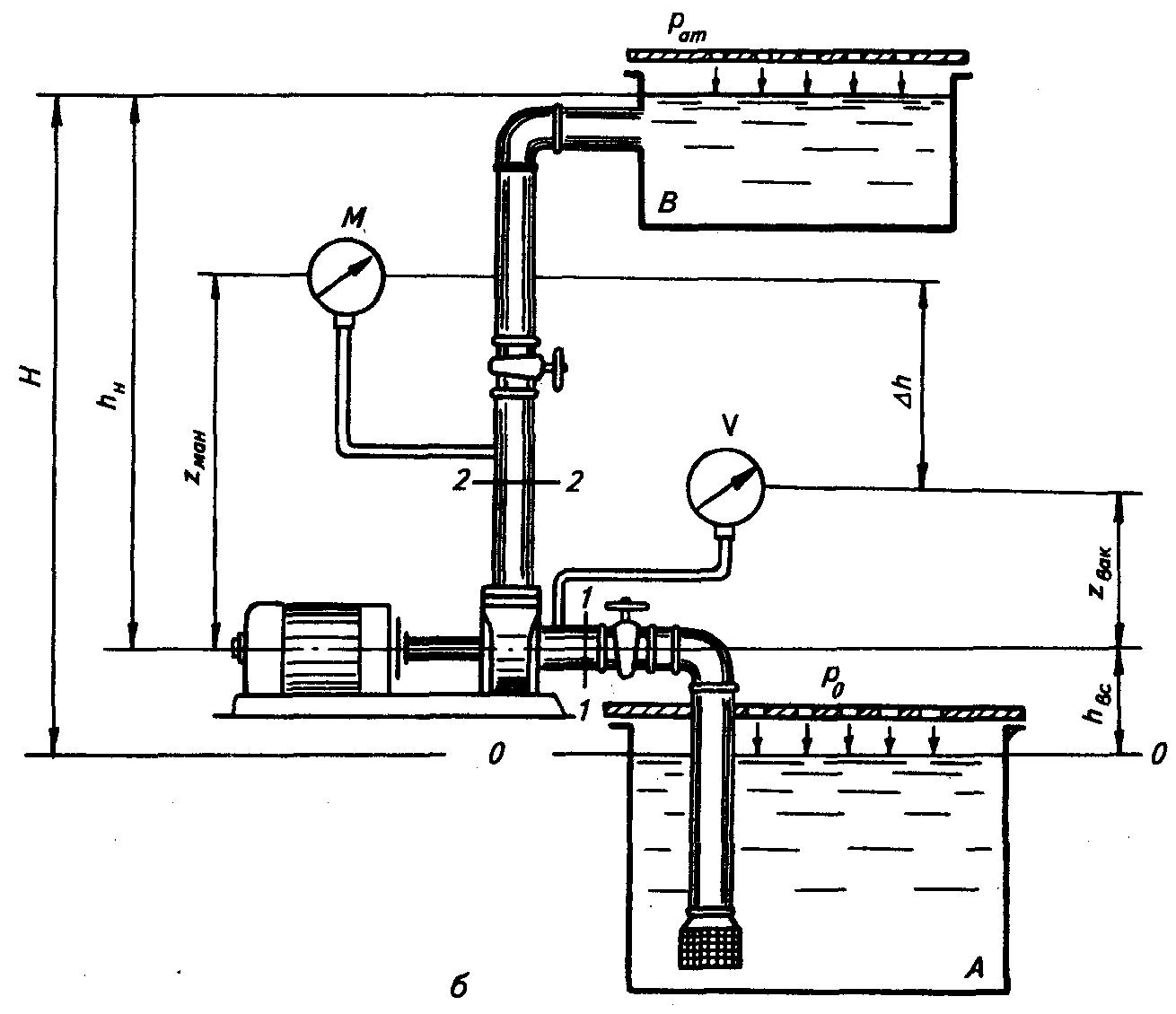

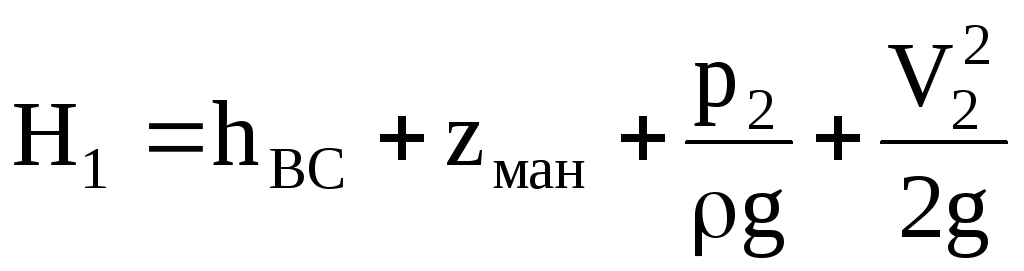

Вертикальное расстояние от уровня жидкости в приемном резервуаре до центра рабочего колеса насоса называют геометрической высотой всасывания h вс. Для нахождения допустимой геометрической высоты всасывания запишем уравнение Бернулли. Для сечений О-О и 1-1 (рис. а):

где Shs - сумма потерь напора во всасывающем трубопроводе.

Учитывая, что z 1 - z 0 = h вс , а также то, что Vo = 0 (приемный резервуар достаточно больших размеров), получим

Если давление P 1 опустится до давления насыщения паров перекачиваемой жидкости Ps при данной температуре, то наступит кавитация.

Кавитация в переводе на русский язык означает пустотообразование. Явление кавитации представляет собой процесс нарушения сплошности течения жидкости, который происходит там, где давление, понижаясь, достигает давления насыщенных паров жидкости. Этот процесс сопровождается образованием большого числа пузырьков, наполненных парами жидкости и газами, выделившимися из нее. Находясь в области пониженного давления, пузырьки объединяются, превращаясь в большие пузыри каверны. Потоком жидкости каверны сносятся в область повышенного давления, где разрушаются вследствие конденсации заполняющего их пара. В центре каждой каверны происходит соударение частиц жидкости, что вызывает гидравлические удары. Опытами установлено, что, когда пузыри лопаются, повышаются местное давление и местная температура.

При этом местное давление достигает значений, больших 100 МПа, что сопровождается образованием положительно и отрицательно заряженных частиц ионов.

Это явление приводит к разрушению рабочих органов насоса. Поэтому кавитация в насосах недопустима. Особенно быстро разрушаются алюминий и механически обработанный чугун, а наиболее стойкой оказывается обладающая большой вязкостью нержавеющая сталь. При шлифовке и полировке стойкость металлов против кавитационного разрушения повышается. Применение стойких в отношении кавитационного разрушения материалов позволяет непродолжительное время работать в условиях местной кавитации.

Первым и главным условием устранения кавитации является правильное назначение допустимой высоты всасывания.

Практически давление на входе в насос выбирают несколько больше, чем давление насыщения паров, т. е.

где DR зап - запас давления, гарантирующий от наступления кавитации.

Следовательно,

кавитационный

запас напора,

кавитационный

запас напора,

Из формулы видно, что для увеличения геометрической высоты всасывания необходимо уменьшать потери во всасывающем трубопроводе, скорость при входе в насос и давление насыщения паров. В связи с этим всасывающую линию насоса делают возможно короче, большого диаметра, с минимумом перегибов и местных сопротивлений. Снизить значение Р s в большинстве случаев невозможно, так как оно определяется только температурой перекачиваемой жидкости. Однако если представляется такая возможность, то эту температуру необходимо уменьшить.

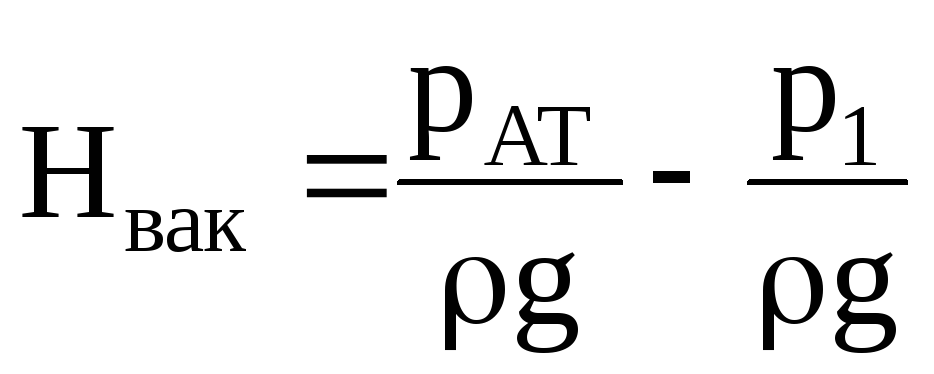

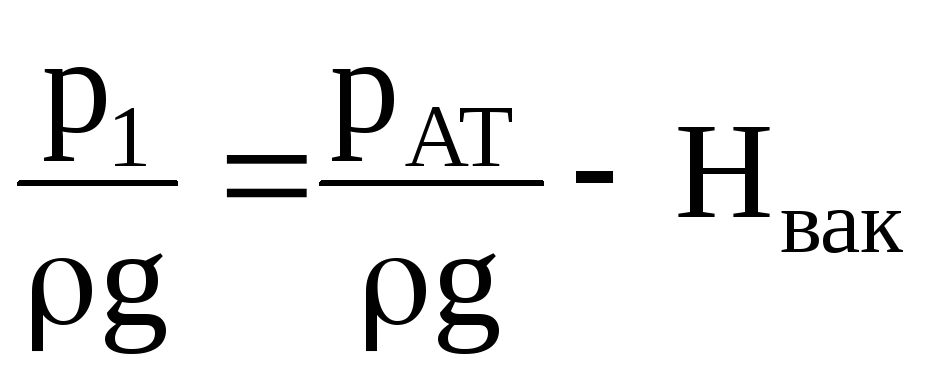

Максимальная геометрическая высота всасывания насосов не может быть более Рат/ pg , что для воды составляет 10 м. Высота всасывания центробежных насосов обычно не превышает б...7 м. Если по расчету получается hвс < 0, то насос необходимо ставить ниже уровня жидкости в приемном резервуаре (затопленный насос). Так как

где Нвак - вакуумметрическая высота всасывания,

то можно записать

Следовательно, вакуумметрическая высота всасывания складывается из геометрической высоты всасывания hвс, потерь напора Shs во всасывающем трубопроводе и скоростного напора при входе в насос v 2 1 /2g.

Допустимая вакуумметрическая высота всасывания всегда меньше высоты на кавитационный запас, т. е.

В каталогах и паспортах насосов приводят допустимую вакуумметрическую высоту или допустимый кавитационный запас.

находим геометрическую высоту всасывания насоса:

Геометрическая высота нагнетания и напор насоса.

Схема работы насоса, включенного в систему, нагнетающую жидкость, из резервуара А в напорный резервуар В, показана на рис. б

Протекающей через рабочее колесо жидкости сообщается энергия, которая расходуется на подъем ее и напорный резервуар и на преодоление сопротивлений в напорном трубопроводе.

Геометрической высотой нагнетания h н называют вертикальное расстояние от центральной оси насоса до уровня жидкости и напорном резервуаре.

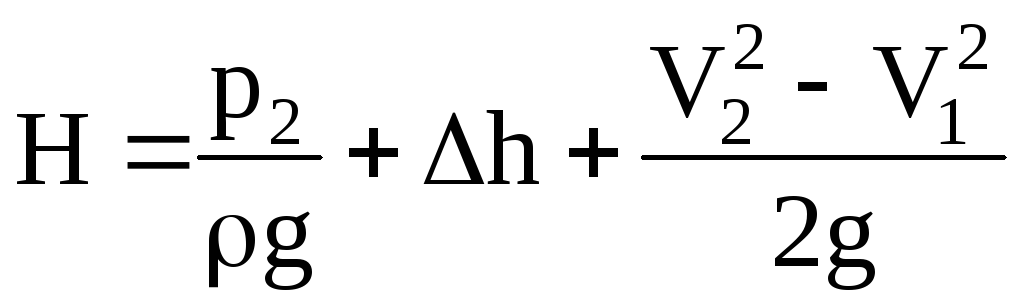

Создаваемый насосом полный напор Н определяется разностью напоров, создаваемых потоком жидкости в двух сечениях, соответствующих началу нагнетательного трубопровода (H 2 ) и концу всасывающего трубопровода H 1 , т. е. Н = H 2 - H 1 . В этих сечениях обычно устанавливают манометры и вакуумметры.

Определим значения напора потока в сечении 1-1, где установлен вакуумметр, и в сечении 2-2, где расположен манометр. Принимая за плоскость сравнения О-О уровень свободной поверхности жидкости в резервуаре А, получим выражения для определения значений удельной энергии:

где z вак и z ман - вертикальные расстояния от центров вакуумметра и манометра до оси насоса; Р 1 и Р 2 - абсолютное давление в местах установки приборов; V 1 и V 2 - скорости во всасывающей и нагнетательной трубах.

Следовательно, полный напор насоса

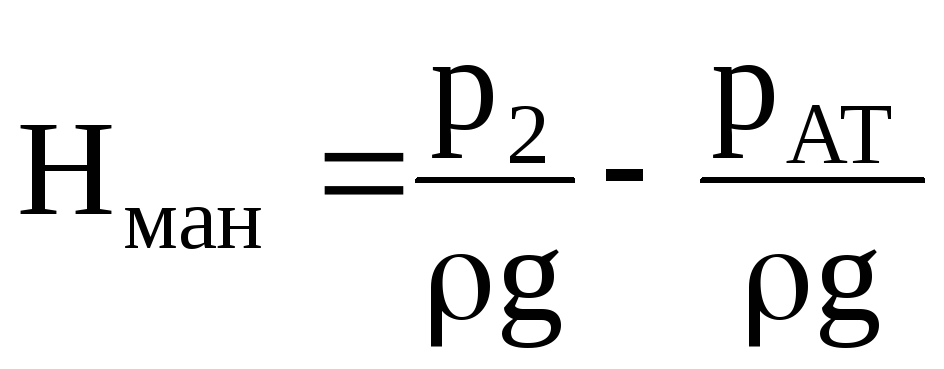

где

где

Вакуумметр показывает значение разрежения (вакуума) Hвак во всасывающей трубе, поэтому

или

или

Манометр показывает избыточное давление в нагнетательном трубопроводе, поэтому

или

или

Подставляя эти значения получим

В случае равенства диаметров всасывающего и нагнетательного трубопроводов (V1 = V2) и при расположении вакуумметра и е манометра на одном уровне

(Dh = 0) полный напор насоса

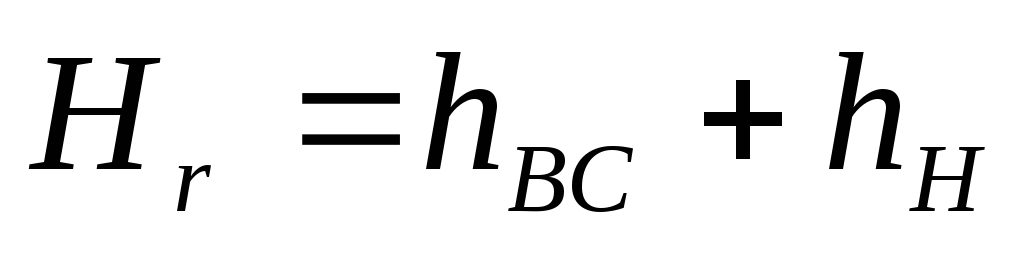

При подборе насоса для данной установки потребный напор насоса рассчитывают по формуле

где h в c , h н - соответственно геометрическая высота всасывания и нагнетания;

h

s

вс, h

s

н-

соответственно потери напора во

всасывающем и нагнетательном трубопроводах,

h

s

вс, h

s

н-

соответственно потери напора во

всасывающем и нагнетательном трубопроводах,

или

иначе

где

- полная высота подъема жидкости;

- полная высота подъема жидкости; сумма гидравлических потерь напора во

всасывающем и напорном трубопроводах.

сумма гидравлических потерь напора во

всасывающем и напорном трубопроводах.

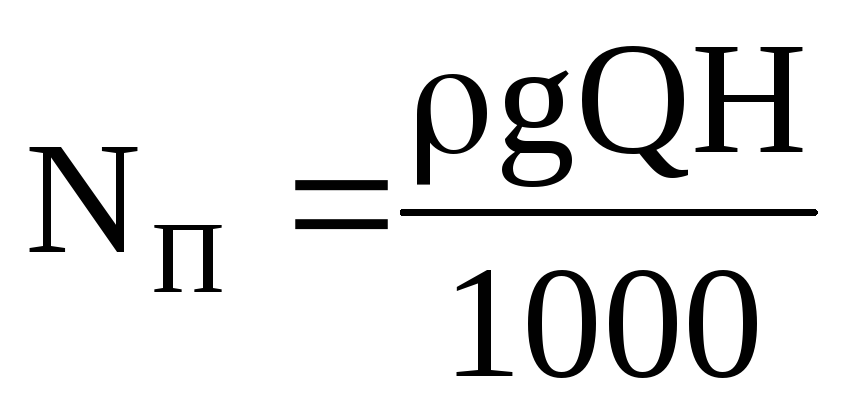

Мощность и коэффициент полезного действия насоса. Полезную, или теоретическую, мощность насоса N (кВт) определяют как произведение весовой подачи на напор:

где pg - удельный вес жидкости, Н/м 3 ; Q- объемная подача насоса, м/с; H- напор, развиваемый насосом, м.

Полезная (или теоретическая) мощность насоса Nп всегда меньше затрачиваемой мощности или мощности, подводимой к валу насоса N , так как в насосе неизбежно возникновение потерь энергии:

Общие потери (гидравлические, объемные и механические), возникающие при передаче энергии перекачиваемой жидкости, учитывает полный коэффициент полезного действия.

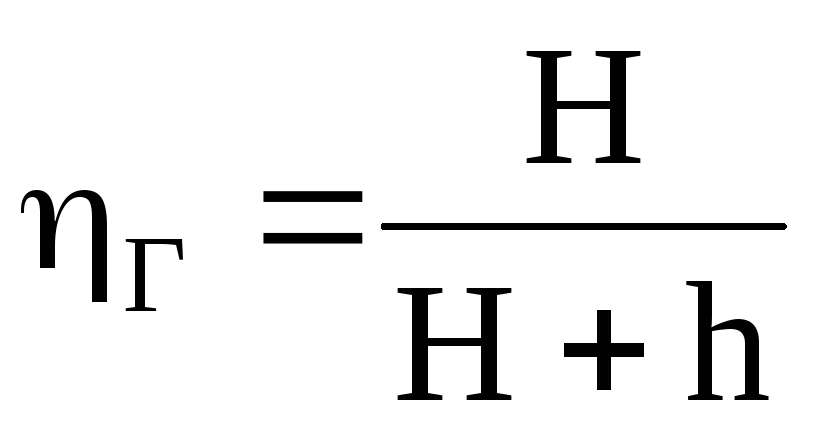

Гидравлическими потерями называют потери энергии на преодоление гидравлических сопротивлений при движении жидкости от входа в насос до выхода из него. Эти потери энергии учитываются гидравлическим КПД

где Н- требуемый напор насоса; h - потери напора внутри насоса.

В современных насосах КПД = 0,8...0,95.

Объемными потерями называют потери энергии, возникающие в результате утечки жидкости из нагнетательной части насоса во всасывающую. Например, через рабочее колесо выходит жидкость в количестве Qк, основная часть которой по ступает в напорный патрубок насоса, а другая часть возвращается на всасывание через зазоры в уплотнении между корпусом насоса и колесом. При этом теряется часть энергии. Эти потери оценивают объемным КПД насоса:

где Q - подача насоса; Qк - расход жидкости, проходящей через колесо насоса, в современных насосах 0,9...0,98.

Потери энергии, возникающие вследствие трения в подшипниках, сальниках, а также вследствие трения наружной поверхности рабочего колеса о жидкость, называют механическими потерями. Эти потери учитываются механическим КПД:

где N- мощность, подводимая к валу насоса; Nтр - потери мощности на преодоление сопротивления трения.

Механический КПД может составлять 0,95...0,98. Полный КПД насоса представляет собой произведение всех трех коэффициентов полезного действия:

и характеризует совершенство конструкции насоса и степень его изношенности.

Максимальный КПД крупных современных насосов достигает 0,9 и более, а КПД малых насосов может составлять 0,6...0,7.

На КПД насоса влияет коэффициент быстроходности. Общий характер этого влияния показывают кривые, приведенные на рис. из которых следует, что максимальные КПД соответствуют диапазону n s = 140...220 об/мин, причем существенное влияние оказывает подача Q , т. е. размер насоса. С ростом подачи Q увеличивается и КПД насоса.

Влияние быстроходности на характеристики (а)

При непосредственном соединении вала насоса с валом электродвигателя мощность Nдв (кВт) электродвигателя

где К- коэффициент запаса, учитывающий случайные перегрузки двигателя; при мощности двигателя до 2 кВт рекомендуется принимать коэффициент К равным 1,5; от 2 до 5 кВт- 1,5...1,25; от 5 до 50 кВт- 1,25.. 1,15; от 50 до 100 кВт-1,15...1,05; более 100 кВт- 1,05.

Если вал насоса соединен с валом двигателя редуктором или ременной передачей, то мощность двигателя N дв = KN / h пр , где h пр - КПД привода или редуктора.

Зависимость напора от количества и формы лопаток. Нетрудно заметить, что развиваемый центробежным насосом напор зависит от формы лопаток и создаваемого ими соотношения скоростей. Различают три типа лопаток: отогнутые назад (по ходу вращения рабочего колеса); отогнутые вперед; с радиальным выходом.

Лопатки первого типа обеспечивают наименьшие гидравлические потери и больший КПД. Причем изменение подачи практически не влияет на потребляемую мощность, что благоприятно воздействует на условия работы двигателя, который даже при изменении подачи насоса работает в постоянном режиме.

При использовании лопаток, отогнутых вперед, с радиальным выходом наблюдаются значительные гидравлические потери и снижение КПД насоса. Это происходит в результате резкого увеличения сечений канала между лопатками. В данном случае незначительное изменение подачи приводит к резкому изменению мощности и, следовательно, требуется двигатель повышенной мощности.

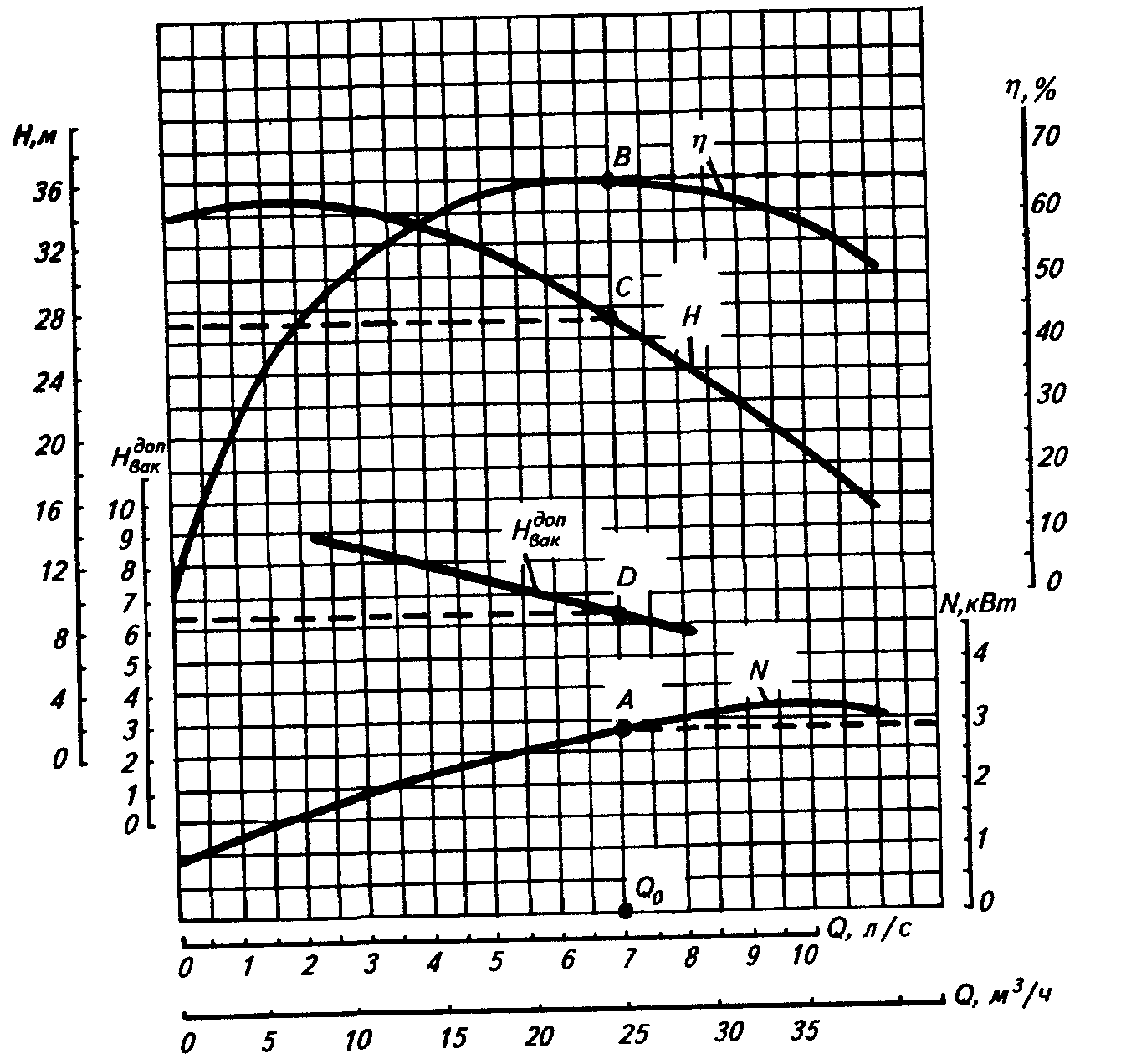

Характеристика насоса. Характеристикой центробежного насоса, или внешними и рабочими характеристиками, называют графическую зависимость основных показателей насоса, таких как напор, мощность и КПД, от подачи, а кавитационной характеристикой - график зависимости напора, подачи и КПД от избыточного напора на всасывании Н.

Все параметры насоса взаимосвязаны, и изменение одного из них неизбежно влечет за собой изменение других. Если при постоянной частоте вращения ротора увеличить подачу насоса, то создаваемый им напор уменьшится. При изменении условий работы КПД насоса также меняется: при некоторых определенных значениях расхода и напора КПД насоса будет максимальным, а при всех других режимах его работы насос работает с худшим КПД. Отметим, что на КПД сильно влияет коэффициент быстроходности .

Характеристики центробежных насосов наглядно показывают эффективность их работы на различных режимах и позволяют точно подобрать наиболее экономичный насос для заданных условий работы.

Рабочая характеристика насоса вследствие гидравлических потерь и непостоянства гидравлического КПД отличается от теоретической.

Потери напора в рабочем колесе складываются из потерь на Трение в каналах колеса, потерь на удар при отклонениях скорости на входе в колесо от касательного направления в лопатке и др.

Как видно из рис. б, все зависимости строят на одном графике в соответствующих масштабах, причем подачу Q насоса откладывают по оси абсцисс, а напор Н, вакуумметрическую высоту, мощность и КПД - по оси ординат.

Чтобы определить по рабочей характеристике необходимые параметры насоса, поступают следующим образом. По заданной подаче насоса Q o находят на кривой Q -Н точку С, от которой проводят горизонтальную линию до пересечения со шкалой Н , где находят напор, соответствующий заданному расходу. Для определения мощности и КПД насоса проводят горизонтальные прямые из точек А и В и на шкалах N и h и таким образом находят соответствующие значения No и h o .

Рабочие характеристики насосов имеют несколько отличительных точек и областей. Начальная точка характеристики соответствует нулевой подаче насоса Q=0, что наблюдается при работе насоса с закрытой задвижкой на напорном трубопроводе. Как видно из рис. а, центробежный насос в этом случае развивает некоторый напор и потребляет мощность, которая расходуется на механические потери и нагрев воды в насосе.

Рабочая характеристика центробежного насоса (б)

Режим работы насоса, соответствующий максимальному КПД, называют оптимальным. Главная цель подбора насосов - обеспечение их эксплуатации при оптимальном режиме, учитывая, что кривая КПД имеет в зоне оптимальной точки пологий характер, однако на практике пользуются рабочей частью характеристики насоса (зона, соответствующая примерно 0,9hмакс, в пределах которой допускаются подбор и эксплуатация насосов).

Кавитационные характеристики необходимы для оценки кавитационных свойств насосов и правильного выбора высоты всасывания. Для построения кавитационной характеристики насоса его подвергают кавитационным испытаниям на специальных стендах.

В определенных границах изменения избыточного напора на всасывании Hвс.изб значенияQ, Н и h остаются неизменными. При некоторых значениях Нвс.изб появляются шумы и треск при работе насоса, характеризующие наступление местной кавитации. При дальнейшем понижении Нвс.изб значения Q , Н и h начинают постепенно уменьшаться, кавитационный шум усиливается и в конечном счете происходит срыв работы насоса. Точно установить момент начала воздействия кавитации на Q , Н и h не представляется возможным, поэтому условно принимают за минимальную избыточную высоту всасывания Нвс.изб min, то ее значение, при котором подача насоса падает на 1 % своего первоначального значения.