ケーブル電力線の建設。 敷設方法。 機械的損傷に対する保護。 機械的損傷に対する保護

アプライドマテリアルズ。ケーブルを保護するため 機械的損傷鉄筋コンクリートスラブまたは通常の粘土レンガが埋め戻し層の上に置かれ、保護シートと信号シートは ポリマー材料タイプLPZS、テープタイプLZS(保護信号テープ)およびLS(信号テープ)。

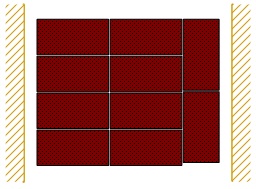

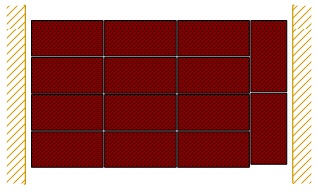

写真。 機械的損傷からのケーブルの保護:a-鉄筋コンクリートスラブ。 b-助けを借りて 粘土レンガ; c-LPZSの助けを借りて。

信号テープは ポリエチレンフィルム、警告ラベル付きの明るい色(赤、黄、またはオレンジ)。

保護信号テープはポリエチレン製です 高圧厚さ3.5-5mmで、 明るい色と警告ラベル。 LZSはグラスファイバーでさらに補強することができます。

写真。 機械的損傷からのケーブルの保護:a-保護信号テープ。 b-信号テープ。

ケーブルラインを保護するためにケイ酸塩、および粘土の中空または穴あきレンガを使用することは禁止されています。

アプリケーションエリア。 35 kV以上のケーブルラインでは、厚さが50 mm以上の鉄筋コンクリートスラブのみが使用され、ケーブルはラインの全長にわたってケーブルによって保護されます。 35 kVまでのケーブルラインでは、鉄筋コンクリートスラブに加えて、通常の粘土レンガが使用されます。

信号テープは、1つのトレンチに2本以下のケーブルを敷設する場合、最大20kVのケーブルラインで使用されます。 同時に、次の場合は信号テープの使用は許可されません。

- カテゴリIの電気受信機に供給する1kVを超えるケーブルライン用。

- ケーブルラインとの交差点で エンジニアリングコミュニケーション交差する通信から各方向に2m。

- ボックスから各方向に2mの距離でケーブルボックスの上。

- 半径5m以内の開閉装置および変電所への線路の接近時。

ベラルーシのエネルギーシステムでは、保護信号テープの適用範囲が拡大していることに注意してください。 Belenergoの指示に従って、LZSは、機械的損傷からの保護、および35 kVまでのケーブルラインのマーキングのために、あらゆるタイプの土壌で使用できます。

- カテゴリIの電気受信機に給電するケーブルライン用。

- ケーブルボックスの上に敷設するため。

- 半径5m以内の開閉装置および変電所へのケーブルラインのアプローチ。

1〜1.2 mの深さにケーブルを敷設する場合、20 kV以下のケーブル(都市電力ケーブルを除く)は、機械的損傷から保護されない場合があります。 また、機械的損傷の可能性が低い場所(たとえば、アスファルト舗装のある場所など)では、1kVまでのケーブルを保護しないことも許可されています。

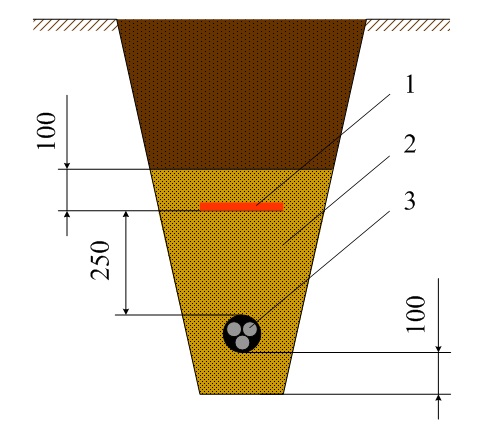

実装。 信号テープと保護信号テープは、ケーブルの外側のカバーから250mmの距離にあるケーブルの上の溝に配置されます。 上から、テープは、石や建設の残骸を含まない、少なくとも100mmの砂または細かい土の層で覆われています。

写真。 信号(保護信号)テープをトレンチに配置するスキーム:1-信号(保護信号)テープ。 2-枕(細かいふるいにかけられた土または砂); 3-ケーブル。

1本のケーブルをトレンチに敷設する場合、テープはケーブルの軸に沿って敷設されます。 もっとケーブル-テープの端は、最も外側のケーブルから少なくとも50mm突き出ている必要があります。 トレンチの幅に沿って複数のテープを敷設する場合は、隣接するテープを少なくとも50mm幅のオーバーラップで敷設する必要があります。

写真。 保護信号テープの敷設

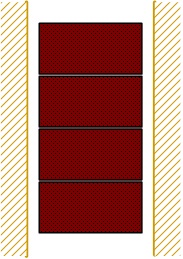

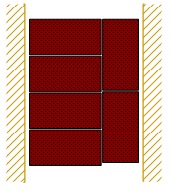

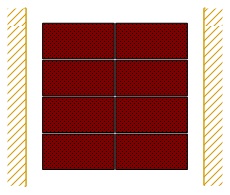

レンガを敷設するスキームと 鉄筋コンクリートスラブトレンチ内、およびそれを保護するために必要なレンガとスラブの量は、トレンチのタイプ(その寸法)によって異なります。

表-トレンチにレンガを敷設するスキーム

| トレンチタイプ | トレンチ底幅、mm | 100 mトレンチあたりのレンガの数、個 | レンガ敷設スキーム |

| T1 | 200 | 400 |  |

| T2 | 300 | 834 |  |

| T10 | |||

| T3 | 400 | 1234 |  |

| T4 | 500 | 1668 |  |

| T11 | |||

| T5 | 600 | ||

| T12 | |||

| T6 | 700 | 2068 |  |

| T7 | 800 | 2502 |  |

| T13 | |||

| T8 | 900 | 2902 |  |

| T14 | |||

| T9 | 1000 | 3336 |  |

| T15 |

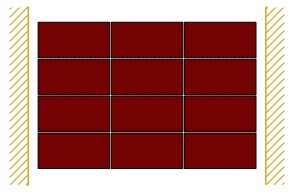

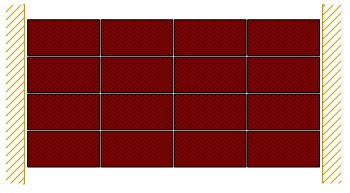

表-トレンチ内に鉄筋コンクリートスラブを敷設するスキーム

| トレンチタイプ | トレンチ底幅、mm | 100 mトレンチあたりのスラブ数、個 | 鉄筋コンクリートスラブの敷設スキーム | ||

| プレートサイズ、mm | |||||

| 250x500 | 400x600 | 550x900 | |||

| T2 | 300 | 200 | - | - | |

| T10 | |||||

| T3 | 400 | - | 167 | - | |

| T4 | 500 | 400 | - | - | |

| T11 | |||||

| T5 | 600 | - | 250 | - | |

| T12 | |||||

| T6 | 700 | ||||

| T7 | 800 | 600 | - | - | |

| T13 | |||||

| T8 | 900 | - | - | 182 | |

| T14 | |||||

| T9 | 1000 | ||||

| T15 | |||||

人を機械的損傷から保護するために、2つの主な方法が使用されます。危険な領域に人が近づかないようにすることと、人を危険な要因から保護するデバイスを使用することです。 機械的損傷に対する保護手段は、集団(SKZ)と個人(PPE)に分けられます。 SKZは、保護、安全、ブレーキ装置、自動制御および信号装置に分けられます。 リモコン、安全標識。

保護装置人が誤って侵入するのを防ぐように設計されています 危険区域.

安全装置通常の操作モードから逸脱した場合、または人が危険ゾーンに入った場合に、機械および装置を自動的にシャットダウンするように設計されています。 それらはブロッキングと制限に分けられます。

2.敗北からの保護 電気ショック

人への感電は短絡によってのみ可能です 電子回路彼の体を通して、言い換えれば、人が少なくとも2点でネットに触れたとき。 これは次のように発生します。ネットワークへの2フェーズ接続。 単相ネットワークに接続されている場合、または機器の充電部(端子、タイヤなど)と接触している場合。 機器の非通電部分(機械本体、 レジなど)、ワイヤ絶縁の違反により誤って通電された(緊急モード)。 ステップ電圧が発生したとき。

電流を減らすことによって、電流を減らすことができます タッチ電圧、またはPPEを使用する場合など、人体の抵抗を増やすことによって

ステップ電圧人が同時に立っている2点間の張力と呼ばれます。 これは、裸線がアースに落ちたとき、電流が流れるモードでアース電極に近づいたときなどに発生します。

感電の危険性に応じた施設の分類。すべての施設は、危険の程度に応じて3つのクラスに分けられます。危険が増すことなく、危険が増す、特に危険です。

危険性を増やさない施設乾燥した、ほこりのない部屋です 常温空気と断熱(たとえば、木製)の床、つまり、危険性が高く、特に危険な部屋に固有の条件がない状態。

危険性の増大の前提リスクを高める次の5つの条件のいずれかが存在することを特徴とします。空気の相対湿度が長期間70%を超える場合の湿気。 そのような施設は湿ったと呼ばれます。 高温、長期間(1日以上)の気温が+30°Cを超える場合。 そのような部屋は暑いと呼ばれます。 導電性ダストとは、製造条件に応じて、導電性技術ダスト(石炭、金属など)がワイヤーに付着したり、機械や装置などに浸透したりする量で敷地内に放出された場合。 そのような部屋は、導電性のほこりでほこりっぽいと呼ばれます。 導電性の床-金属、土、鉄筋コンクリート、レンガなど。 一方で、地面に接続された建物の金属構造、技術装置、メカニズムなどに人が同時に触れる可能性、および 金属ケース電気機器-もう一方。

特に危険な施設特別な危険を生み出す次の3つの条件のいずれかが存在することを特徴とします。空気の相対湿度が100%に近い場合の特別な湿気(部屋の壁、床、および物体が湿気で覆われている)。 そのような部屋は特に湿ったと呼ばれます。 化学的に活性または有機的な環境、つまり、電気機器の断熱材および通電部分に破壊的に作用する、堆積物またはカビを形成する攻撃的な蒸気、ガス、液体を絶えずまたは長期間含む部屋。 そのような部屋は、化学的に活性なまたは有機的な環境を持つ部屋と呼ばれます。 危険性が増した施設に特徴的な2つ以上の条件が同時に存在する。

特に危険な施設大部分は 工業施設、機械製造プラント、テストステーション、電気めっきワークショップ、ワークショップなどのすべてのワークショップを含みます。 同じ敷地内には、地下の作業エリアが含まれています オープンスカイまたは天蓋の下。

低電圧の印加。 低電圧とは、42 V以下の電圧であり、人への感電のリスクを軽減するために使用されます。 最大の安全性は、最大10 Vの電圧で達成されます。実際には、非常に低い電圧の使用は、マイニングランプ(2.5 V)と一部に制限されています。 家庭用器具(懐中電灯、おもちゃなど)。 生産では、12および36Vの電圧が使用されます。携帯用の危険性が高い部屋では 電気器具、電気製品 36Vの電圧を使用することをお勧めします。特に 危険場所 手の動力工具 36 V、およびハンドランプ-12 Vで駆動されます。これらの電圧は完全な安全性を提供しませんが、感電のリスクを大幅に低減するだけです。

12、36、42 Vの電圧は、危険性が高く、特に手持ち式の電動工具、手持ち式の携帯用ランプ、および地域の照明ランプの使用には危険な部屋で使用されます。

ネットワークの電気的分離。分岐 電気ネットワーク長距離にはかなりの電気容量があります。 この場合、1つのフェーズに触れるだけでも非常に危険です。 ネットワークが同じ電圧の多数の小さなネットワークに分割されている場合、 小容量高い絶縁抵抗により、損傷のリスクが大幅に低減されます。 通常、ネットワークの電気的分離は、絶縁変圧器を介して個々の電気設備を接続することによって実行されます。

損傷した絶縁体の制御と防止 - 必須要素電気の安全を確保してください。 新規およびオーバーホールされた電気設備を試運転する場合、絶縁抵抗制御を使用して受け入れテストが実行されます。

設備の通電部分に触れないように保護します。 1000 Vまでのネットワークで、位相分離が良好な場合でも、充電部に触れることは常に危険です。 充電部に触れる危険性を排除するために、充電部にアクセスできないようにする必要があります。

保護グラウンド。保護接地は意図的なものと呼ばれます 電気接続通電される可能性のある電気設備の金属製の非電流リード部分のアースを使用します。

接地装置-これは、接地導体のセットです-地面と直接接触している金属導体、および電気設備の本体を接地導体に接続する接地導体。 接地装置には、リモートまたは集中型と輪郭型または分散型の2つのタイプがあります。

ゼロ化。

ゼロ化は、通電される可能性のある設備の金属製の非通電部分のゼロ保護導体との意図的な電気接続です。 ゼロ調整は、デッドアースニュートラルで最大1000Vの電圧の4線式ネットワークで使用されます。

ゼロ保護導体設備のゼロ化された部分を電流源の接地されたニュートラル(発電機、変圧器)またはゼロ作動導体に接続する導体と呼ばれ、電流源のニュートラルに接続されます。

残留電流デバイス(RCD)-これは、人に感電の危険が生じた場合に電気設備を自動的にシャットダウンする高速保護です。

に PPE感電からの絶縁手段は、基本と追加に分けられます。 ファーストスタンド 長い時間電圧作用、2番目-いいえ。 最大1000Vの電圧のネットワークでは、主なPPEには次のものが含まれます。絶縁ロッド、絶縁電気クランプ、誘電体手袋、絶縁ハンドル付きのベンチおよび組み立てツール、電圧インジケーター。 1000 V以上-絶縁ロッド、絶縁および電気クランプ、電圧インジケーター。 追加する PPE含まれるもの:最大1000 Vの電圧のネットワーク-誘電体ガロッシュ、ラグ、絶縁スタンド。 1000 V以上-誘電性手袋、ブーツ、マット、絶縁パッド。 PPEには、設計された電圧をマークする必要があります。PPEの絶縁特性は、適時に定期的にチェックされます。

3.ESD保護

静電気から保護するために、静電気の発生を排除または低減する方法と、電荷を排除する方法が使用されます。

電荷除去法。電荷を除去するための主な手法は、導電性部品の接地です。 技術設備静電気を地面に放電します。 この目的のために、あなたは通常を使うことができます 保護アース感電から保護するように設計されています。

効果的な方法 材料および設備の電化の削減生産では、電気分解された表面の近くに正と負のイオンを生成する静電気中和剤の使用があります。

4.に対する保護 エネルギーの影響

エネルギーの影響からの保護は、3つの主な方法で実行されます。人が物理的なフィールドの動作ゾーンにとどまる時間を制限すること、フィールドのソースから離れること、および保護具を使用することです。最も一般的な。 シールド効果は通常、デシベル(dB)で表されます。

振動から保護するために、次の方法が使用されます。機械の振動活動を低減します。 共振周波数からの離調; 振動減衰; 防振; 振動減衰、および個人用保護具。

機械の振動活動の低下変更することによって達成 技術プロセス、そのような機械の使用 キネマティックダイアグラム、たとえば、リベット留めを溶接に置き換えることにより、衝撃や加速などによって引き起こされる動的プロセスが除外されるか、最大に削減されます。 メカニズムの良好な動的および静的バランス、相互作用する表面の処理の潤滑および清浄度。 平歯車の代わりに、振動活動が低減された運動学的歯車装置、たとえば、ヘリンボーン歯車とはすば歯車の使用。 転がり軸受のすべり軸受への交換。 応用 建設資材内部摩擦が増加します。

共振周波数からの離調機械の動作モードを変更し、それに応じて、外乱振動力の周波数を変更することで構成されます。 システムcの剛性を変更する(たとえば、補強材を取り付ける)か、システムの質量mを変更する(たとえば、追加の質量を機械に取り付ける)ことによる、機械の固有振動数。

振動減衰-これは、構造の摩擦プロセスを強化し、構造を構成する材料で発生する変形中に不可逆的に熱に変換された結果として振動エネルギーを放散することにより、振動を低減する方法です。

振動減衰(システムの質量の増加m)は、ユニットを大規模な基盤に設置することによって実行されます。

剛性の向上システム(cを増やす)、たとえば補強材を取り付けることによって。 この方法は、低振動周波数でのみ有効です。

防振とは、発生源から保護対象への振動の伝達を減らすことです。それらの間に配置されたデバイスの助けを借りてプロジェクトします。 防振には、弾性ガスケット、ばね、またはそれらの組み合わせなどの防振サポートが最もよく使用されます。

ノイズから保護するために、次の方法が使用されます。ノイズ源の音響パワーを低減します。 音響エネルギーの放射の方向性を考慮した、職場および人口密集地域に対する騒音源の配置。 施設の音響処理; 防音; ノイズサプレッサーの使用; 個人用保護具の使用。

ノイズ保護PPEには、イヤーマフ、イヤーマフ、ヘルメットが含まれます。

3.電磁界および放射線に対する保護

電磁界と放射線から保護するために、次の方法と手段が使用されます。特に電磁エネルギー吸収体を使用して、その発生源で直接放射電力を低減します。 放射線源からの距離を伸ばす。 エミッターと放射パターンの上昇; 保護対象物が配置されているセクター(人口密集地域、 職場); 放射線シールド; 個人用保護具の使用。

それらは、放射線源または人がいる可能性のある領域のいずれかを遮蔽します。 画面を閉じる(放射デバイスまたは保護されたオブジェクトを完全に分離する)か、開くか、 さまざまな形サイズは、中実、穴あき、ハニカムまたはメッシュ素材でできています。

スクリーンは、電磁エネルギーを部分的に反射および部分的に吸収します。 反射と吸収の程度に応じて、条件付きで反射と吸収に分けられます。 反射スクリーンは、鋼、銅、アルミニウムなど、厚さが0.5mm以上の高導電性材料でできています。 厚さは、構造と強度の考慮事項から割り当てられます。

吸収スクリーンは電波吸収材でできています。 電波吸収性に優れた天然素材は存在しないため、さまざまな設計手法とさまざまな吸収添加剤をベースに取り入れて作られています。

に PPEから保護するために使用されます 電磁放射、放射線防護服、オーバーオール、エプロン、ゴーグル、マスクなどが含まれます。

4.電離放射線に対する保護

電離放射線から保護するために、放射線源からの距離を広げ、スクリーンを使用して放射線を遮蔽する必要があります。 生物学的防御; 申し込み PPE.

放射線レベルを許容値まで下げるために、放射線源と保護対象(人)の間にスクリーンが設置されています。 スクリーンのタイプと材料、その厚さ、さまざまな放射性核種とエネルギーの放射線の減衰比に関するデータを選択するために、表またはグラフの依存関係の形式で提示されます。

保護スクリーン材料の選択は、放射線の種類とエネルギーによって決まります。

5.PCの操作中の保護

PCでの長時間の作業は、人間の健康に悪影響を与える可能性があります。 PC、そして何よりもPCモニター( パソコン)、は静電界の発生源です。 低周波数および高周波数範囲(2 Hz ... 400 kHz)の弱い電磁放射。 X線放射; 紫外線; 赤外線放射; 可視放射線。

放射線の安全なレベルは、衛生疫学監督のための州委員会の基準によって規制されています。 衛生要件ビデオディスプレイ端末とPCと仕事の組織に。 衛生基準とルール。 1996」。

最近のほとんどのモニターには、低放射線というラベルが付いています。

導電性コーティングをに適用することにより、EMRの静電的、可変的な電気的および磁気的コンポーネントから保護するための技術が開発されました。 内面画面からの放射線から保護する光学保護フィルターをディスプレイに埋め込んで、ハウジングとその接地を監視します。

排出量のレベルを満たさない廃止された設計のモニター用 現代の要件安全であり、まだ廃止されていないため、画面に取り付けるために設計された保護フィルター(PF)を使用することをお勧めします。

PCで作業する場合、作業の編成は非常に重要です。 PCが配置されている部屋は、広々としていて、十分に換気されている必要があります。 1台のコンピューターの最小面積は6m2で、最小容量は20m2です。

非常に重要 適切な組織部屋の照明。

5.有害ガスからの大気の保護

有害な排出物や排出物から大気を保護する目的は、濃度を確保することです 有害物質空の上に 作業領域大気の表層はMPC以下です。

目標は、以下の方法と手段を使用することによって達成されます。人口密集地域と職場に関連する有害排出源の合理的な配置。 大気中の有害物質の分散によるその表層の濃度の低減、局所的または一般的な交換による地層の発生源からの有害な排出物の除去 排気換気; 有害物質からの空気浄化手段の使用; PPEを使用します。

洗浄システム。空気(ガス)浄化システムの主なパラメータは、効率と油圧抵抗です。 効率は装置の出口での有害な不純物の濃度を決定し、水力抵抗は精製されるガスを装置に通すためのエネルギーコストを決定します。 効率が高く、油圧抵抗が低いほど、優れています。

既存のガス洗浄装置の範囲は非常に大きく、その技術的能力により、ほとんどすべての物質の排気ガスを高度に浄化することができます。 ほこりから排気ガスを洗浄するためのさまざまな装置があり、水で灌漑された乾式と湿式(スクラバー)の2つの大きなグループに分けることができます。

乾式集塵機。サイクロンは広まっています いろいろな種類:シングル、グループ、バッテリー。

沢山あります さまざまなタイプサイクロンですが、最も広く使用されているのはTsNおよびSK-TsN(SK-スートコニカル)タイプのサイクロンで、ほとんどの集塵作業を解決するために使用できます。

集塵に広く使用されています フィルタ、大小の粒子を捕らえる高効率を提供します。 精製プロセスは、精製されるガスを多孔質パーティションまたは多孔質材料の層に通すことで構成されます。 バッフルはふるいのように機能し、細孔径よりも大きい粒子が通過するのを防ぎます。 粒子 小さい慣性、電気、および拡散トラップメカニズムにより、セプタムの内部に浸透し、そこにとどまります。一部は、湾曲した分岐した細孔チャネルに単純に押し込まれています。 フィルターの材質によって、フィルターは布、繊維、粒状に分けられます。

湿式集塵機。高温ガスの洗浄、火災や爆発の危険性のある粉塵の捕捉、および粉塵の捕捉とともに有毒ガスの不純物や蒸気の捕捉が必要な場合に使用すると便利です。 ウェットタイプのデバイスはスクラバーと呼ばれます。 デバイスの種類は多様です。

排気ガスから有害ガス不純物を除去するために、次の方法が使用されます:吸収、化学吸着、吸着、熱アフターバーナー、接触中和。

吸収-これは、吸着剤(通常は水)による有害なガス状不純物の溶解現象です。

化学吸着水に不溶性または難溶性のガス不純物を捕捉するために使用されます。 化学吸着法は、精製されるガスが試薬の溶液で洗浄されるという事実にあります。 化学反応有害な不純物を含み、無毒、低揮発性、または不溶性を形成します 化学物質。 この方法は、二酸化硫黄を捕捉するために広く使用されています。

吸着ミクロポーラス吸着剤の表面を捕捉することからなる( 活性炭、シリカゲル、ゼオライト)有害物質の分子。 この方法の効率は非常に高いですが、ガスのほこりに対する厳しい要件があります。2... 5 mg /m3以下です。

熱アフターバーナー-これは、高温(900 ... 1200°C)での大気中の酸素による有害物質の酸化プロセスです。 熱アフターバーナーは有毒物質を酸化します 一酸化炭素無毒に 二酸化炭素 CO。

接触中和触媒の使用によって達成されます-反応をスピードアップするか、はるかに高い速度でそれらを可能にする材料 低温(250〜400℃)。

汚染された空気中 個人資金保護は呼吸器とガスマスクを使用します。

6.有害な排出物からの水圏の保護

有害な排出物を洗浄する作業は、産業排出物を洗浄するよりも少なくなく、さらに複雑で大規模です。 大気中の排出物の分散とは対照的に、水域の有害物質の濃度の希釈と減少はより悪いです、 水環境より脆弱で汚染に敏感です。

有害な排水からの水圏の保護は、以下の方法と手段を使用して実行されます。排水源の合理的な配置と取水および排水の組織化。 水域の有害物質の希釈まで 許容濃度特別に組織化され分散された問題を使用する。 廃水処理製品の使用。

企業に 高品質のクリーニング排水ではなく、川の下流で技術的ニーズに合わせて取水を計画するのが便利です。 同時に技術的なニーズのためにそれが必要な場合 純水、企業は自社の廃水の非常に効率的な処理を実行することを余儀なくされます。

排水の分散出口は、河床を横切って敷設されたパイプを介して実行されます。これにより、排水の混合の強度と希釈の多様性が高まります。

廃水処理方法は、機械的、物理化学的、生物学的に分けることができます。

浮遊粒子(固体粒子、脂肪の粒子、油および油製品)からの機械的廃水処理は、遠心力の分野での濾過、沈降、処理、濾過、浮選によって実行されます。

緊張から削除するために使用 廃水大きくて繊維状の介在物。

落ち着く水の密度よりも大きい(低い)密度の不純物の自由沈降(浮遊)に基づいています。

沈殿槽廃水からより微細な浮遊粒子または脂肪性物質を重力分離するために使用されます。

遠心力の分野での廃水処理液体サイクロンで実行されます。

濾過処理の初期段階と最終段階の両方で、微細な不純物からの廃水処理に使用されます。

浮選それは、不純物の粒子を廃水に供給された小さな気泡で包み、それらを表面に持ち上げ、そこで泡の層が形成されることからなる。

物理的および化学的洗浄方法廃水から可溶性不純物(重金属塩、シアン化物、フッ化物など)を除去するために使用され、場合によっては浮遊物質を除去するために使用されます。 原則として、物理化学的方法の前に、懸濁物質からの精製段階があります。 物理化学的方法の中で、最も一般的なのは、エレクトロフローテーション、凝固、試薬、イオン交換などです。

7.固形廃棄物と液体廃棄物の利用と処分。 低廃棄物と省資源技術

に 集約の状態廃棄物は固体と液体に分けられます。 教育の情報源によると、工業、生産プロセス中に形成された(金属スクラップ、削りくず、プラスチック、ほこり、灰など)、生物学的、 農業 (鳥の糞、畜産廃棄物、植物成長廃棄物およびその他の有機廃棄物)、家庭(特に下水汚泥)、放射性。 さらに、廃棄物は可燃性と不燃性、圧縮性と非圧縮性に分けられます。

後で生産に使用できる廃棄物は、二次的な材料資源です。

廃棄物管理の最も重要な段階はそれらの収集です。

収集後、廃棄物はリサイクルされ、リサイクルされ、処分されます。 有用な廃棄物はリサイクルされます。

多くの マイルストーンその後の家庭ごみの処理と使用の過程で、形成場所、つまり住宅地での収集の段階ですでに分別されています。

処理できず、二次資源としてさらに利用できない廃棄物(処理が困難で経済的に不採算である、または過剰である)は、埋め立て地に処分されます。 水分の多い廃棄物は、埋め立て地で処分する前に脱水されます。 圧縮性廃棄物は、体積と重量を減らすために、圧縮して可燃性にする必要があります。 押すと廃棄物の量が2〜10倍に減り、燃やすと最大50倍になります。

焼却炉での焼却が普及しています。

廃棄物は埋め立て地に保管されます。

埋め立て地にはさまざまなレベルとクラスがあります。企業の埋め立て地、都市、地域の重要性です。 埋め立て地は保護のために装備されています 環境、保管場所では、地下水の汚染を防ぐために防水が行われています。

リサイクルと廃棄 放射性廃棄物最も難しい問題の1つです。 放射性廃棄物の収集、処理、処分は、他の種類の廃棄物とは別に行われます。 また、放射線防護と換気空気と排気ガスを浄化するための非常に効率的なシステムを備えた特別な施設で、固体放射性廃棄物を圧縮と焼却にかけることも便利です。 85…90%燃焼時

放射性廃棄物の埋葬は、地層の埋葬地で行われます。

低廃棄物と省資源技術。 産業廃棄物からの保護の問題に対する根本的な解決策は、低廃棄物技術の広範な導入によって可能になります。 「無駄のない技術」の概念がよく使われます。 無駄のない技術が存在しないため、これは誤った呼び方です。 低廃棄物技術とは、原材料とエネルギーのすべての構成要素がクローズドサイクルで合理的に使用される技術です。つまり、一次技術の使用です。 天然資源廃棄物が発生しました。

ケーブルラインは、電気を伝送するためのラインであり、接続、ロック、エンドスリーブおよび留め具を備えた1本以上の並列ケーブルで構成されます。 安全規制により、窮屈なエリアのために架空線の建設が困難または許容できない場所にケーブルラインが敷設されています。 ケーブルラインの範囲は、電源からの受電ポイントからわずかに離れた外部電源ラインと、産業企業の領域内の内部電源ラインです。

ケーブルの主な要素を図に示します(セクターコアを備えた3コア装甲ケーブル:

1-アルミニウムまたは銅の導体; 2-油を染み込ませた紙(相断熱材); 3-ジュートフィラー; 4-オイルを染み込ませた紙(ベルト断熱材); 5-鉛またはアルミニウムシース; 6-ジュートの層; 7-スチールテープアーマー; 8ジュートカバー)

ケーブルの通電導体は、焼きなましされた銅またはアルミニウムの個々のワイヤから撚り合わされています。 断面積の小さいケーブルの場合、導体は丸く、断面積の大きいケーブルの場合、セグメントまたはセクターです。 コアの数に応じて、1芯、2芯、3芯、4芯のケーブルが区別されます。 単芯ケーブルはネットワークで使用されます 直流とで 三相ネットワーク 交流電流電圧110kV(油で満たされたケーブル); 2コア-直流ネットワーク; 3線式(電圧が1 kVのACネットワークの場合)および4線式(電圧が最大1 kVのネットワークの場合)。

として 断熱材ゴム、プラスチック、特殊ケーブル紙を使用しています。 ゴムの断熱には、天然ゴムまたは合成ゴムが使用されます。 紙絶縁パルプ用

ケーブルラインの敷設には、ケーブルが配置される特殊なケーブル構造が使用されます。 ケーブルグランド、およびのために設計された給油装置 通常の操作油で満たされたケーブル。 ケーブル構造には、ケーブルトンネル、チャネル、ダクト、ブロック、床、シャフト、ケーブルラック、ギャラリー、チャンバー、給電点が含まれます。

機械的損傷、腐食、振動、過熱、および損傷が発生した場合の保護を考慮して、ケーブルラインのルートが最短として選択されます。 電気アーク隣接するケーブルで。

生産施設内では、ケーブルを敷設する予定です 鉄骨構造 さまざまなデザイン。 断面積の大きいケーブル(A1-25mm2以上;Cu-16mm2以上)は構造物に直接敷設され、断面積の小さいケーブルと制御ケーブル(トレイ内)は溶接または穴あきされています。 このようなケーブルは、ケーブル構造または壁に取り付けられたボックスに配置できます。

最も簡単なのはケーブルを敷設することです 土の塹壕。 機械的損傷から保護するために、ケーブルはレンガまたは コンクリートスラブ。 枕には砂やふるいにかけた土を使います。 地表から敷設するケーブルの深さは、少なくとも0.7 mでなければなりません。より浅い深さで敷設する場合、ケーブルはパイプに敷設されます。

さまざまな種類の構造物に沿って敷設される電力ケーブルの距離は、建物の基礎まで少なくとも0.6mでなければなりません。 0.5m-パイプラインまで。 2m-暖房本管まで。

トンネルの敷設は信頼性が高く使いやすいですが、 多数同じ方向に走るケーブル。 トンネルは通行可能(2.1 m)および半通行(1.5 m)で、双方向および一方向のサービスです(図6.25)。 トンネルの深さは少なくとも0.7mと想定されており、鉄道が交差する区間では、鉄道の足元から1mです。

ケーブルチャンネル外部および内部にすることができます。 鉄筋コンクリートの水路は、深さ450〜750 mmの地下にあり、半地下にあり、テクニカルマークから150〜350mm上に突き出ています。 一方向および双方向のサービス。 取り付け構造は、ケーブルが敷設されているチャネルの壁に固定されています。

チャネルの深さは600〜1200mmです。 建物の外では、水路は水収集者に向かって1%の勾配を持ち、取り外し可能なスラブの上に土で覆われている必要があります。

化学試薬、さまざまな土壌腐食および漂遊電流の存在下で、極北の地域では、ケーブルは高架道路および閉鎖されたギャラリーに敷設されます(図6.26)。 それらはにインストールされます 個別サポート、通過、通行不能、1つ-そして二国間があります。

18.電源方式を選択する際のオプションの技術的および経済的比較の方法。

|

返済期間

K-電気回路の回路要素の構築のための資本コスト

と - 運用費用

\u003d7年

T 0> T he K b

T 0=1.1÷1.15TnU

C \ u003d C a + C e + C n + C p + C y

Ca-減価償却費控除

Ce-損失のコスト 電気エネルギー

Cp-修理費用

Cy-世帯の規模。 電力不足による被害

19.

短絡-相とアースまたは中性線の間、および発電機、変圧器、エンジンの1つの相のターンの間で接続するときに発生する緊急モード。 短絡-金属があり、アークを通過します。 間隔 の存在大きくない、通常0.05秒

20. 3fの対称性。 システムはrassmを許可します。 1つのフェーズで処理して使用します。 このために、スペイン語 単線画像のスキーム。 (スキーム..)rkとxkは、それぞれ、短絡点までのel.snシステムのアクティブおよび誘導Rの要素の合計値です。 短絡時には、抵抗rнとхнがシャントされます。 Rは、完全なJK-Zが2つのコンポーネントで構成されるp.p.の発生を引き起こします。 Ikz = ip + ia –周期的および非周期的な短絡電流。 周期的な成分は、horに応じた電源のEMFの作用によるものです。 力 短絡時の電源の端子のSc=∞Uはどの点でも変化しないため、周期的な状態になります。 同じ振幅を持っています。 非周期成分は、EMF自己誘導回路の短絡の出現によるものです。 K-Zの最初のモーメントは、関係に従って発生します。 iп0+ia0=iн0(Graph__)したがって、ia0 =-(ipo-ino)。 iа0の最大値は、i®=0のときに発生します。 Aperiadicプロセス中。 電流は指数関数的に変化します。 期間=0。-0.2秒。 振幅値t=0.01 sには、と呼ばれる最大値があります。 感電電流。 Iud \ u003d ipo + ia(t)\ u003d0.01s。 サージ電流の値は次のように決定されます。iud=ipo+ iao e -0.01 / Ta; ipo=iaoの場合; iud \ u003d ipo(1+ e -0.01 / Ta)。 1 + e -0.01 / Ta = Kud-shock係数は、比電流の値に対する非周期的電流の影響を反映し、rk => 0Ta=>∞での比率rkとXkに依存します。 Kud => 2; Tk => 0 Kudの場合、式1 + e -0.01 / Ta=Kudまたはグラフを使用できます。 ほとんどの場合、RU-6kVバスが短絡しています。 GPP Taは0.05秒で、これはビートに対応します。 1.8。 この値は、計算でrkが無視される場合に使用できます。 子宮内避妊器具。 (瞬時値)は、電気機器、タイヤ、絶縁体、開閉装置のセルの動的安定性をチェックするために使用されます。

21 。 この計算は行うことができます の場合………..

短絡点までの結果のRresを決定する必要があります。 Xres = Xs + ∑Hel。 電源(システム)のインデックスR、インデックスR要素の合計 短絡回路。 ポイントまで、K1equiv.cxの形式があります。 (米)。 ほとんどの場合、システムの能力は不明です。Xsystを決定してください。 以下の値で可能です。 a)バスシステムで知られている場合 ポイントK-Z。 Xs=Un.av./√3*I∞=Un.av。 2 / Sk(オーム)。 Un.sr-平均名目。 電源レール上のU。 Un.av = 1.05 Unであり、Un.av=6.3です。 10.5; 37; 115; 230kV。 b)RPSに取り付けられているスイッチのタイプがわかっていて、それを介してGPPに電力が供給されている場合。 Хс=Uн.avg./√3*Iotk.=Uн.avg.2/Soff。 オーム。 c)データがない場合は、Xc=0を使用できます。 したがって、回路要素のRは、次の式によって決定されます。1)電力tr-ra Sn>630kVAの2ターンの場合。 Xt \ u003d Uk%/ 100 * Un.av 2/Sn。 2)2obmの場合。 最大630kVAの電力を備えたTr-ra。 Zt-tr-raの完全なR巻線。 Zt \ u003d Uk%/ 100 * Un.av 2 / Sn; rt \ u003d ∆Rkz-銅の損失tr-ra。* Un.av 2 / Sn 2 * 10 -3 OM; Ind.R tr-raXtr-ra\u003d√Zt2-rt2OM。 3)エアラインとケーブルライン。 Chl = Xo –行の特定のインデックスR * L; rl \ u003d ro * L; ro =1000/ј-導体材料の比抵抗=32Sm(ジーメンス)。 アルミニウムの場合は53、銅の場合は53。*S-導体断面積。 4)電流制限リアクトル。 Xp \ u003d Xp%/ 100 *Un.r/√3*In.r. 原則として、システムel.sn。 にはいくつかの変換段階がありますが、Xシステムを含むすべてのタイプの要素のRは、Ubaseの場合は1つの基本的なUに減らす必要があります。 短絡点が位置するそのような変換の段階であるUbas。を受け入れます。 Ub \ u003d Un.av. キャストは以下のように制作されます。 Hel.b \ u003d Hel * Ub 2 /Un.sr2-平均公称Uここでe-youです。 定常状態 短絡電流決定されます。 I II =Int=I∞=Ub/√3*Xres.b。 短絡電源 Sk=√3*I∞*Un.avgとして定義されます。 MBA。 行為が考慮されている場合。 Rエレメントの場合、短絡電流はZres。basicによって決定されます。サージ電流iud\u003dKud*√2*III; Kud \ u003d f(Ta)\ u003d f(X ∑ / r ∑)

機械的損傷から保護するために使用されます。 次の方法:

-人間にとって危険な物体が利用できない;

-危険な物体から人を保護するデバイスの使用。

-個人用保護具の使用。

機械、メカニズム、ツールを確実に保護する方法はたくさんあります。 作業の種類、処理される材料のサイズまたは形状、処理方法、作業領域の場所、生産要件および制限は、特定の機器およびツールに適切な保護方法を決定するのに役立ちます。

保護装置は、次の最低要件を満たす必要があります 一般的な要件:

1)接触を防ぎます。保護装置は、人の手や体の他の部分、または衣服が機械の危険な可動部分に接触するのを防ぎ、人(機械の操作者または他の作業者)が手や他の部分を持ち込むのを防ぐ必要があります。危険な可動部分に近い体;

2)セキュリティを提供します。作業者は、保護装置を取り外したりバイパスしたりできないようにする必要があります。 保護および安全装置は、通常の使用に耐えることができる耐久性のある材料で構築する必要があります。 それらは機械にしっかりと取り付けられている必要があります。

3)落下物から保護します。保護装置は、物体が機械の可動部分に侵入して、それを無効にしたり、それらから跳ね返ったりして、誰かに怪我をさせないようにする必要があります。

4)新たな危険を生み出さない。保護装置は、それ自体が少なくとも何らかの危険(刃先、バリ、または表面粗さ)を生み出す場合、その目的を果たしません。 たとえば、保護装置の端は、鋭い端がないように折りたたむか、固定する必要があります。

5)干渉しないでください。作業を妨げる安全装置は、作業者が取り外したり無視したりすることができます。

最高のアプリケーション機械、メカニズム、ツール、保護、安全、ブレーキ装置、自動制御および信号装置、およびリモート制御への機械的損傷から保護するためにあります。

保護装置危険ゾーンへの人の偶発的な侵入を防ぐように設計されています。 これらは、機械の可動部分、工作機械の処理領域、プレス、機械の衝撃要素などを分離するために使用されます。

保護装置は、固定式、移動式、および携帯型にすることができます。

保護装置は、保護カバー、ドア、バイザー、バリア、スクリーンの形で作ることができます。

保護装置は金属、プラスチック、木でできており、中実またはメッシュのいずれかです。

四つあります 一般的なタイプフェンス(危険なエリアへの侵入を防ぐバリア)。

固定柵。固定バリアはこの機械の恒久的な部品であり、可動部品に依存せず、その機能を実行します。 それは板金から作ることができます 金網、レール、プラスチック、およびその他の材料は、起こりうるあらゆる衝撃に耐え、長い耐用年数を持つのに十分な強度を備えています。 固定柵は、他のすべての種類の柵よりも単純で強力であるため、一般的に好まれます。

ポータブルフェンスは、修理および調整作業中の一時的なものとして使用されます。

ガードは、処理された材料の飛散粒子、破壊された処理ツール、ワークピースの破壊などからの負荷に耐えるのに十分な強度が必要です。

密閉された危険場所への立ち入りは、インターロックが装備されたドアを介して行われます。インターロックは、機器が開いたときに機器の動作を停止します。

組み合わせる 保護装置.

柵には施錠装置が付いています。 ガードが開いていると、ロック機構が自動的に解除または解除され、マシンはサイクルを続行したり、新しいサイクルを開始したりすることができなくなります。 保護柵配置されません。 ただし、安全装置を交換しても、機械の電源は自動的にオンになりません。 インターロックガードは、電気、機械、油圧、空気圧の電力、またはこれらのタイプの電力の組み合わせを使用できます。

調整可能な安全装置。調整可能なガードにより、さまざまな材料サイズを柔軟に選択できます。 このようなデバイスは、たとえば、 バンドソー.

自動調整保護装置。自動調整装置の開口部は、材料の動きに依存します。 作業員が材料を危険領域に進めると、ガードが開き、十分に露出します。 広いスペース資料を受け取るためだけに。 材料が除去された後、フェンスは元の位置に戻ります。 このような保護柵は、危険な場所として作業者の間に障壁を設けることにより、作業者を保護します。 特に木工機械や製材所で使用されています。

安全(ブロッキング)装置通常の操作モードから逸脱した場合、または人が危険ゾーンに入った場合に、機械および装置を自動的にシャットダウンするように設計されています。

手や体の他の部分が誤って危険領域に置かれた場合、安全装置が機械を停止させる可能性があります。 主な種類は次のとおりです 安全装置:プレゼンス検出デバイスとプルバックデバイス。

存在検出デバイス作業者が危険ゾーン内にいる場合は、機械を停止するか、作業サイクルまたは操作を中断してください。 動作原理によれば、デバイスは、光電、電磁(無線周波数)、電気機械、放射、機械である可能性があります。 他にもあまり一般的ではないタイプのブロッキングデバイス(空気圧、超音波)があります。

光電(光学)プレゼンスデバイス機械の動作サイクルを中断する可能性のある光源と制御のシステムを使用します。 その動作は、電気信号に変換するという原理に基づいています。 光束フォトセルの事件。 危険地帯は光線によって保護されています。 人が光線を横切ると、手や足が光電流を変化させ、設備を保護またはシャットダウンするメカニズムをアクティブにします。 同様の光学デバイスが地下鉄の改札口で使用されています。 このような装置は、作業者が危険区域に到達する前に停止できる機械でのみ使用する必要があります。

RF(容量性)プレゼンスデバイス制御回路の一部である無線ビームを使用します。 容量性フィールドが破壊されると、マシンは停止するか、オンになりません。 このような装置は、作業者が危険区域に到達する前に停止できる機械でのみ使用する必要があります。 これを行うには、機械に摩擦クラッチまたはその他が必要です 信頼できる治療法停止します。

電気機械装置トライアルロッドまたはコンタクトロッドがあり、プレ 設定距離、そこからオペレーターは機械の作業サイクルを開始します。 設定距離まで完全に下がる障害物がある場合、制御回路は作業サイクルを開始しません。

仕事 放射線装置放射性同位元素の使用に基づいています。 電離放射線ソースから送信された、は、リレーの動作を制御する測定およびコマンドデバイスによってキャプチャされます。 危険ゾーンを通過すると、測定および指令装置がリレーに信号を送信します。リレーは電気的接触を遮断し、機器の電源を切ります。 同位体の作用は何十年も機能するように設計されており、特別な注意は必要ありません。

引っ張り装置実際、機械的ブロッキングの種類の1つです。 引き込み装置は、作業者の手、手首、および前腕に取り付けられた一連のワイヤーを使用します。 それらは主に機械で使用されます インパクトアクション。 たとえば、小さなプレスでは、プランジャーが上部にあるときに、作業者は操作領域にアクセスできます。 プランジャーが下降し始めるとすぐに、機械的な接続により、作業者の手が操作領域から自動的に外れます。

デバイス 緊急停止.

これらには以下が含まれます:手動緊急シャットダウンボディ、圧力変化に敏感なロッド。 シャットダウンロッドを備えた緊急シャットダウンデバイス。 緊急シャットダウンワイヤーまたはケーブル。

手動緊急シャットダウン用のオルガンロッド、レール、ワイヤーの形で、緊急時に機械をすばやくシャットダウンします。

圧力変化に敏感なバー、-押すと(作業者が転倒したり、バランスが崩れたり、危険ゾーンに引っ張られたりすると)、機械の電源が切れます。 ブームの位置は、人体のどの部分も危険ゾーンに入る前に機械を停止する必要があるため、非常に重要です。

トリップロッド付き非常停止装置手で圧力をかけて作業します。 それらは緊急時に労働者によってオンにされなければならないので、彼らは 正しい位置非常に重要です。

緊急シャットダウンワイヤーまたはケーブル周囲に沿って、または危険ゾーンの近くにあります。 作業者は、機械を停止するために、手でワイヤーに到達できなければなりません。

ゲイツ機械の危険な技術ゾーンから労働者を保護する可動バリアです。 ゲートは、危険な技術操作が開始される前に、マシンサイクルごとに自動的に閉じます。

ゲートの別の用途は、不可欠な部分としての使用です。 保護システムゲートが作業者と近くにいる可能性のある人を保護するときの機械の周囲。

半自動フィード。半自動送りでは、作業者は工作機械の下にワークピースを配置するメカニズムを使用します。 危険区域は完全に閉鎖されているため、労働者が危険区域に到達する必要はありません。

自動リセット。自動リリースでは、空気圧または何らかの機械装置を使用して、プレス下などから機械から機械加工されたワークピースを取り除くことができます。 自動リセットをオペレーターのコントロールパネルにリンクして、次のワークピースが削除される前に新しい操作が開始されないようにすることができます。

半自動リセット。これは、たとえば、機械式ドライブを備えたプレスで使用されます。 プランジャーがニップを離れると、プランジャーに機械的に結合されているピックアップアームが完成品を排出します。

ロボット。ロボットは、材料の供給と除去、部品の組み立て、オブジェクトの移動など、作業者がロボットなしで行う作業を行う複雑なデバイスです。 そうすることで、彼らは労働者の危険への暴露を減らします。

単調な操作を繰り返す必要のある高性能なプロセスでは、ロボットを使用することをお勧めします。ロボットは、作業者をリスクから保護することができます。 この作品。 ロボット自体が危険を引き起こす可能性があるため、適切な保護装置をロボットと一緒に使用する必要があります。

その他の安全装置。さまざまな安全装置は、この機械に関連する危険から完全に保護するわけではありませんが、作業者に追加の保護を提供することができます。

警告バリア。警告バリアは提供しません 物理的保護、それらは、労働者が危険地帯に近づいていることを思い出させるものとしてのみ機能します。 警告バリアは信頼できるとは見なされません 保護具危険に長時間さらされたとき。

スクリーン。スクリーンは、飛散する粒子、チップ、破片などが処理領域から飛び出すのを防ぐために使用できます。

ホルダーとクランプ。同様のツールを使用して、マテリアルを配置および削除します。 典型的な方法でその使用は、作業者が危険ゾーンにあるワークピースに手を伸ばして修正する必要がある場合に当てはまる可能性があります。 このために、それらが使用されます 別の種類トング、ペンチ、ピンセットなど。 これらのツールは、他のマシンガードの代わりに使用するべきではありませんが、他のガードによって提供される保護への単なる追加と見なす必要があります。

材料を押すためのレールとストリップパワーソーなどの機械に材料を供給するときに使用できます。 鋸刃の近くに手を置く必要がある場合、そのようなレールまたはバーは提供することができます 追加のセキュリティけがを防ぎます。

制限的な安全装置-これらはメカニズムとマシンの要素であり、過負荷時の破壊(または障害)のために設計されています。 これらの要素には、シャフトをドライブに接続するせん断ピンとキー、高トルクで動きを伝達しない摩擦クラッチなどが含まれます。制限付き安全装置の要素は、2つのグループに分けられます。 制御パラメータ通常の状態に戻り(たとえば、摩擦クラッチ)、キネマティック接続を交換することでキネマティック接続が復元された要素(たとえば、ピンやキー)。

ブレーキ装置デザインに応じて、靴、ディスク、円錐形、くさびに細分されています。 ほとんどのタイプの生産設備は、シューブレーキとディスクブレーキを使用しています。 そのようなブレーキの例は、自動車のブレーキである可能性があります。 生産設備のブレーキの動作原理も同様です。 ブレーキは手動(足)、半自動、自動のいずれでもかまいません。 手動のものは装置のオペレーターによって作動され、自動のものは機械の機構の移動速度を超えたとき、または装置の他のパラメーターが許容限界を超えたときに作動します。 さらに、ブレーキは目的に応じて、作動、予備、駐車、緊急ブレーキに分けることができます。

応用 自動制御および警報装置-機器の安全で信頼性の高い操作のための最も重要な条件。 制御装置は、圧力、温度、静的および動的負荷、および機器や機械の動作を特徴付けるその他のパラメータを測定するための装置です。 信号システム(音、光、色、標識、または組み合わせ)と組み合わせると、それらの使用効率が大幅に向上します。 自動制御および信号装置は、目的によって、情報、警告、緊急事態に細分されます。 操作方法に応じて-自動および半自動。

シグナリングには、次の色を使用する必要があります。

赤-禁止、即時介入の必要性を示し、操作が危険なデバイスを示します。

黄色-警告、パラメータの1つが制限的で危険な値に近づいていることを示します。

緑-通常の動作モードについて通知します。

青-信号、機器の操作などに関する技術情報に使用されます。

自動化された回線では、サービス担当者によって制御されていない機械や機器に赤い信号灯が設置されています。 緑-一時的に機能していない機器。

有益なシグナリングのタイプは、さまざまな種類のスキーム、ポインター、碑文です。 後者は、機械の個々の要素の目的を説明するか、負荷の許容値を示します。 原則として、碑文はサービスエリアにある機器またはディスプレイに直接作成されます。

リモートコントロールデバイス危険ゾーン外からの機器の動作を制御できるため、安全確保の問題を最も確実に解決します。 リモートコントロールデバイスは次のように分けられます。 設計-静止および移動; 動作原理に従って-機械的、電気的、空気圧、油圧および複合。

安全標識警告、規範的、指標的であり、色や形が互いに異なります。 標識の種類は厳しく規制されています 州の基準.

手工具で作業する際の安全を確保します。労働安全を確保する上で非常に重要です 職場組織。 職場を組織するときは、次のことを確認する必要があります。

- 便利なデザイン作業台の正しい配置-職場への自由なアクセスが必要であり、職場の周囲は少なくとも1mの距離で自由でなければなりません。

-職場で工具、備品、付属品を配置するための合理的なシステム 補助材料.

作業台は、作業者の身長に応じて高さを選択したスタンドに設置することをお勧めします。 作業台は丈夫で安定している必要があります。フレームを金属製にし、コーナーやパイプから溶接することが望ましいです。 職場を計画するときは、動きの数を減らすように努力する必要があります。 作業中の動きは短く、疲れないようにする必要があります。可能であれば、両手で均等に実行してください。 このような条件を作成するには、作業台またはテーブル、備品、工具、部品を考慮して職場に配置する必要があります。 次のルール:

-右手または左手でのみ撮影されたすべてのアイテムは、それぞれ右または左に配置されます。

-より頻繁に必要とされるアイテムは、より近くにある必要があります。

-オブジェクトの混雑、それらの分散を許可することは不可能です。

-各アイテムには永続的な場所が必要です。

-あるアイテムを別のアイテムの上に置くことはできません。

怪我をしないように、次のことを守らなければなりません 安全規約:

-カッティングツールやピアスツールを使用する場合は、ツールが処理対象の表面から外れたときに怪我をしないように、刃先を作業者の体と反対の方向に向ける必要があります。

-ワークピースを保持している指がオンになっている必要があります 安全な取り外し刃先から、オブジェクト自体を万力または他のクランプ装置にしっかりと固定する必要があります。

-職場では、切断物や刺し傷物を目立つ場所に配置し、職場自体に、引っ掛かったりつまずいたりする可能性のある異物や不要な物や道具を排除する必要があります。

-作業者の体の位置は安定している必要があり、不安定で振動する基盤の上にいることは不可能です。

-電気またはその他の機械的駆動装置(電気ドリル、電気鋸、電気飛行機)を備えた工具を使用する場合、動力工具は重傷を負う原因となるため、安全要件に厳密に従うように特に注意する必要があります。事故時に時間内にドライブをオフにするのに人間の反応の速度が不十分であるその高速に;

-作業者は、衣服の一部が刃先やツールの可動部分に付着しないように服を着る必要があります(衣服の袖がボタンで留められていることが特に重要です)。下で締めることができます 切削工具;

-機械化されたツールは、作業場が準備され、処理される表面があり、人が安定した姿勢をとった後にのみオンになります。処理操作の完了後、ツールをオフにする必要があります。

-もろい材料を処理するとき、粒子のトーチが飛び出します 高速切削工具の下から。 大きな粒子 運動エネルギーけが、特に目の損傷を引き起こす可能性があります。 したがって、楽器に特別なものがない場合 保護スクリーン、人の顔はマスクで保護され、目は眼鏡で保護され、作業服は緻密な素材で作られている必要があります。

-粘性のある材料を処理する場合、切りくずが形成され(金属の切りくずは特に危険です)、回転する工具に巻き付いた後、遠心力の作用で飛散して怪我をする可能性があります。 したがって、結果として生じるバンドチップは、ツールを停止した後、タイムリーにツールから削除する必要があります。

ハンドツールその使用の安全性を高めるために追加のデバイスを装備することができます。

機械的損傷に対する保護

機械的傷害に対する保護手段には、安全ブレーキ、保護装置、自動制御および警報システム、安全標識、遠隔制御システムが含まれます。 蒸気、ガス、ほこりの危険な濃度のための遠隔制御システムおよび自動信号装置は、爆発性産業および作業領域の空気中に有毒物質を放出する産業で最も頻繁に使用されます。

安全保護装置は、装置の動作モードを特徴付けるパラメータが許容値の制限を超えた場合に、ユニットおよび機械を自動的にシャットダウンすることを目的としています。 したがって、緊急事態(圧力、温度、動作速度、電流強度、トルクなどの増加)の場合、爆発、故障、および発火の可能性は排除されます。 GOST 12.4.125–83に従って、安全装置は、その動作の性質上、ブロックおよび制限されています。

動作原理によるブロッキングデバイスは、機械的、電子的、電気的、電磁気的、空気圧的、油圧的、光学的、磁気的、およびそれらの組み合わせに分けられます。

設計による制限装置は、カップリング、ピン、バルブ、キー、メンブレン、スプリング、ベローズ、ワッシャーに分けられます。

遮断装置は、人が危険ゾーンに入るのを防ぐか、このゾーンに滞在している間に危険要因を排除します。

特に 非常に重要これらの種類の保護具は、柵のないユニットや機械の作業場や、柵を外したり開いたりして作業を行うことができる場所に取り付けられています。

機械的インターロックは、フェンスとブレーキ(始動)装置の間の通信を提供するシステムです。 ガードを外すとブレーキがかけられないため、作動させることができません(図5.6)。

電気ブロッキングは、500 V以上の電圧の電気設備、および電気駆動装置を備えたさまざまなタイプの技術機器で使用されます。 これにより、フェンスがある場合にのみ機器の電源がオンになります。 電磁(無線周波数)ブロッキングは、人が危険ゾーンに入るのを防ぐために使用されます。 これが発生した場合、高周波発生器は電磁増幅器と分極リレーに電流パルスを供給します。 電磁リレーの接点は、磁気スターター回路の電源を切ります。これにより、10分の1秒でドライブの電磁ブレーキが作動します。 磁気ブロッキングは、一定の磁場を使用して同様に機能します。

光ブロッキングは、機械製造工場の鍛造およびプレスおよび機械工場での用途があります。 フォトセルに当たる光ビームは、ブロッキング電磁石の巻線に定電流が流れることを保証します。 ペダルを踏んだ瞬間に、作業者の手がスタンプの作業(危険)ゾーンにある場合、フォトセルへの光電流の低下が止まり、ブロッキングマグネットの巻線がオフになり、アーマチュアが伸びます。ばねの作用により、ペダルでプレスをオンにすることができなくなります。

電子(放射線)遮断は、機械工学で使用されるプレス、ギロチン剪断機、およびその他のタイプの技術機器の危険な領域を保護するために使用されます(図5.7)。

線源5からの放射線はガイガー管1によって捕捉されます。サイラトロンランプ2に作用し、そこから制御リレー3が作動します。リレー接点は、制御回路をオンまたは遮断するか、始動装置に作用します。 。 制御リレー4は、ガイガー管が20秒間機能しない場合に、ブロッキングシステムに違反した場合に機能します。 放射線センサーによるブロッキングの利点は、制御された環境に接続されていないため、非接触制御が可能になることです。 場合によっては、以下の機器で攻撃的または爆発的な環境で作業する場合 大きなプレッシャーまたは持っている 高温、放射線センサーを使用した遮断は、必要な安全条件を確保するための唯一の手段です。

空気圧遮断回路は、作動油が高圧下にあるユニット(タービン、コンプレッサー、ブロワーなど)で広く使用されています。その主な利点は、慣性が小さいことです。 イチジクに 5.8に空気圧ロックの概略図を示します。 油圧ブロッキングは、動作原理も同様です。

制限装置の例は、過負荷時の破壊(または故障)のために設計されたメカニズムおよび機械の要素です。 このようなデバイスの弱いリンクには、次のものが含まれます。シャフトをフライホイール、ギア、またはプーリーに接続するせん断ピンとキー。 高トルクで動きを伝達しない摩擦クラッチ。 電気設備のヒューズ; 高圧設備などでの破裂ディスク。弱いリンクは、2つの主要なグループに分けられます。制御されたパラメータが通常に戻った後のキネマティックチェーンの自動復元を伴うリンク(たとえば、摩擦クラッチ)と、ウィークリンク(ピンやキーなど)を交換することによるキネマティックチェーン。 弱いリンクの動作は、緊急モードでのマシンのシャットダウンにつながります。

ブレーキ装置は、その設計に応じて、靴、ディスク、円錐形、およびくさびに細分されます。 操作方法に応じて-手動、自動および半自動; 動作原理によると、機械的、電磁気的、空気圧的、油圧的、および組み合わせで; 予約制-作業、予約、駐車、緊急ブレーキ用。

保護具-人が危険地帯に入るのを防ぐ保護具の一種。 保護装置は、機械やユニット、ゾーンのドライブシステムを分離するために使用されます

図59機械の固定柵の設計:

a-フルフェンシング; b-切削工具の部分的なガード。 c-カッティングゾーンの部分的なフェンシング。 1-画面の回転軸。 2フレーム、3透明の画面

工作機械、プレス、ダイ、裸の電流を吹き込む部品、強い放射(熱、電磁、電離)のゾーン、空気を汚染する有害物質の放出のゾーンなどでワークピースを処理します。また、高所にある作業領域を囲みます。 (森林など)。

保護装置の建設的な解決策は非常に多様です。 それらは、機器のタイプ、作業エリア内の人の位置、技術プロセスに伴う危険および有害な要因の詳細によって異なります。 機械的損傷に対する保護手段を分類するGOST12.4.125–83に従って、保護装置は次のように分類されます。設計に従って、ケーシング、ドア、シールド、バイザー、スラット、バリア、およびスクリーン。 製造方法に応じて-固体、非固体(穴あき、メッシュ、格子)に、そして組み合わせて; インストールの方法に応じて-固定およびモバイルで。 完全な固定フェンスの例は、電気機器の開閉装置のフェンス、タンブリングドラムのケーシング、電気モーター、ポンプなどのケーシングです。 部分的-カッターのフェンシングまたは\u200b\ u200bマシンの作業領域(図5.9)。

可動式(取り外し可能)の柵を使用することができます。 これは、機構または機械の作業体と連動する装置であり、その結果、危険な瞬間が発生したときに作業領域へのアクセスを閉じます。 このような制限装置は、工作機械業界(たとえば、CNC工作機械OFZ-36)で特に普及しています。

ポータブルフェンスは一時的なものです。 これらは、修理や調整作業で使用され、充電部との偶発的な接触や、機械的な怪我や火傷から保護します。 さらに、それらは溶接工の常設の職場で使用され、電気アークや紫外線の影響から他の人を保護します(溶接ポスト)。 ほとんどの場合、高さ1.7mのシールドの形で実行されます。

封入装置の設計と材料は、装置の特徴と全体としての技術プロセスによって決定されます。 フェンスは、溶接および鋳造されたケーシング、格子、剛性フレーム上のメッシュの形で、また剛性のある固体シールド(シールド、スクリーン)の形で作られています。 メッシュおよび格子フェンシングのセルの寸法は、GOST 12.2.062–81*に従って決定されます。 金属、プラスチック、木材がフェンス材として使用されています。 グリッドやグレーティングに加えて、作業領域を監視する必要がある場合は、透明な材料(プレキシガラス、トリプレックスなど)で作られた固体保護装置が使用されます。

ガードは、処理中に飛散する粒子からの負荷や、操作担当者による偶発的な衝撃に耐えるのに十分な強度が必要です。 金属や木材を加工する機械やユニットのフェンスの強度を計算する際には、飛散して加工中のワークのフェンスにぶつかる可能性を考慮する必要があります。

柵の計算は特別な方法で行われます