Установка фланцевых соединений на стальных трубопроводах. Виды и типы фланцев

Фланец - это сборочное соединение в виде кольца, имеющего разную толщину, контроль за его стандартами осуществляет ГОСТ. Эта деталь применяется во время монтажных работ трубопроводов и крепления специального оборудования. С помощью фланцев происходит соединение всех узлов и агрегатов, находящихся по всей магистральной системе.

Элемент трубопровода, используемый при монтаже отдельных участков и оборудования к любой накопительной системе, называется фланец. Его можно отнести к вспомогательной арматуре, так как он является соединительной деталью между трубами.

С помощью фланцев происходит соединение всех узлов и агрегатов, находящихся по всей магистральной системе. Используют их как регулирующее звено для соединения насосов и другой автоматики. Фланец – это сборочное соединение в виде кольца, имеющего разную толщину, контроль за его стандартами осуществляет ГОСТ.

Эта деталь применяется во время монтажных работ трубопроводов и крепление специального оборудования, которое используется во многих специальных направлениях. Производство фланцев происходит из тех материалов, которые дают возможность их использование в предполагаемой среде.

Особенности стальных изделий

Различие и их маркировка происходит по конструктивному исполнению. Среди многих стран, включая и РФ, огромной популярностью пользуются 3 стандарта фланцев:

- Плоский приварной, имеющий ГОСТ – 12 820-80.

- Приварной встык – ГОСТ которого 12 821-80.

- Свободный, размещенный на приваренном кольце, имеющий ГОСТ 12 822-80.

Настоящий ГОСТ распространяется на все виды фланцев и их вспомогательные части. Кроме того, стандарты действуют на соединительные элементы приборов, машин, резервуаров, патрубков, а также на температурный режим и условное давление.

Кроме того, фланцы могут предназначаться для соединительных работ по сборке оборудования и трубных потоков.

В момент стыковки так называемые плоские фланцы надеваются на соединительную часть трубы и привариваются к системе двумя швами. В этом варианте фланец для трубы может иметь лишь 1 сварочный шов. ГОСТ свободного фланца складывается из двух деталей: кольца и самого изделия.

Два соединительных элемента легки в монтаже. Кольцо крепится сваркой к основе, а сам фланец имеет возможность свободно перемещаться для быстрого соединения с ним при помощи болтов. Такое крепление производится в слабо доступных местах и при частых ремонтных работах фланцевых соединений.

Разновидности и характеристики

Среди многих разновидностей существуют, такие модели фланцев:

- Стальные. Эта модель имеет нарезанную резьбу на фланцевой шейке. Их использование ограничено. Устанавливают такие модели на трубопроводных магистралях, имеющие низкое давление. Ими же наполняют санитарно-технические системы, для которых используют газопроводные трубы. Невозможно обойтись без стальных соединений во время монтажа отопительных и водопроводных систем.

- Приварные фланцы из стали. Разделить их можно на квадратные и круглые образцы. Более экономичными являются круглые фланцы. На производство таких соединений расходуется незначительный ассортимент материалов. Круглые фланцы на практике встречаются реже, скорее, из-за крепления, состоящего из четырех болтов. Более широко используются модели квадратного образца с окружным креплением.

- Фланцы воротниковые. Трубопроводные магистрали высокого и среднего давления являются основным местом их применения. Легированная сталь для таких фланцев является основным материалом, который используется для их изготовления. Такая разновидность соединительных деталей выгодна при монтажных работах.

- Свободные фланцы. Такой вариант изделия имеет на приварном кольце буртик и используется на отбортованных трубах. Особое значение этой модели проявляется во время соединения нержавеющих труб. Заготовки из цветного металла хорошо состыковываются при помощи свободных фланцев.

Виды фланцев

Многие виды изделий находят свое применение в нефтяной отрасли. Самые распространенные виды фланцев:

- сквозной;

- резьбовой;

- вращающийся;

- заглушка.

Все перечисленные фланцы имеют свою проверенную поверхность, кроме модели свободного вращения. Нельзя упускать из виду такие детали, которые имеют специальное назначение. К ним можно отнести такие наименования:

- расширенный;

- переходной;

- приварной;

- с буртиком;

- дисковые заглушки;

- кольца.

Для соединения асбестоцементной, стальной и чугунной продукции задействуют фланец обжимной, который своей фиксацией обеспечивает отличную герметизацию системы. Фланец характеризуется наличием резиновой втулки и длиной фитинга, обеспечивающего герметику 2-х камер и распределение усилий, направленных на конец трубопровода. Такой фланец для трубы дает гарантию в том, что герметическое соединение будет безупречным.

Материальные ресурсы

Для изготовления фланцев применяется самый разнообразный материал. Распространенным источником для их производства является углеродистая сталь. Внутри фланец может иметь неидентичное покрытие, а отличающее от используемого ресурса. Такие изделия называют футерованными фланцами.

Выбирая вид изделия, ми определяем необходимый для него материал. Обычно изготовление крепежной продукции зависит от материала самой трубы. От того, какую мы изобрели форму и приготовили поверхность будет видно, где размещать кольцо для уплотнения и прокладку.

Соединительное крепление

Соединительными деталями считаются:

- крепежные изделия;

- различные прокладки;

- фланец.

Соединение трубопроводов через фланцы считают выгодным и удобным изобретением.

На сегодняшний день монтаж такого крепления имеет большой спрос. Есть огромное количество аспектов в момент подбора соединений. Такой вопрос лучше всего решит знающий специалист.

Болты

Чтобы соединить фланцы необходимо заготовить болты. Определить их наличие следует количеством отверстий, находящихся в этих заготовках, а размеры и нужный диаметр болтов необходимо определить с учетом задействованных деталей для их крепления, и того давления, что находится в магистрали.

В числе крепежных деталей могут использоваться шпильки, которые оснащены стержнем и гайками с двух сторон. Более доступным является простой шестигранник и гайка с соответствующей резьбой. Необходимые параметры крепежных изделий определяет ГОСТ.

Прокладки для крепления

Для герметического соединения используют прокладки. Они могут быть представлены в виде колец или сжатых листов, способных обеспечить не проницание жидкости в местах соединения труб или соединительных агрегатов. Изготавливают прокладки из металлических и других материалов. Во время установки прокладки необходимо соблюдать норму и установленные правила. Главное, предотвратить в местах соединения течь.

Крепим фланец

Для достижения полной герметики в соединении креплений, следует иметь точные компоненты. Прежде чем начать процесс соединения и избежать непредвиденных проблем необходимо проделать такие действия:

- исследовать предмет на наличие царапин и устранить недостатки на их поверхности, так как она должна быть идеально чистой, без дефектов;

- сделайте осмотр всех крепежей на предмет испорченной резьбы и наличие коррозии;

- не допускайте заусениц на креплениях;

- нанесите тонким слоем смазку на поверхность болтов, шпилек и гаек и прилегающих к ним шайб и прокладок;

- не стоит устанавливать изношенную прокладку, новый вариант прокладки снимет много проблем с плотной герметизацией;

- сопоставьте соотношение оси фланцев, согласно ГОСТ;

- сделайте регулировку гаек так, чтобы три резьбовых витка были выше верхней части крепежной детали.

Несмотря на то, какой способ затяжки будет использоваться, необходимо в самом начале провести тщательную подготовку всех необходимых деталей и проверить их на профессиональную совместимость.

Фланцы для трубы – специальные элементы, которые используются для соединения в одно целое частей трубопроводов либо для подключения к ним измерительного и контрольного оборудования.

1 Краткая информация о фланцах и их конструкции

Фланцы на трубу делают из разных материалов – алюминия, пластика, стали, чугуна, других металлов. Чаще всего они имеют форму диска или плоских колец. Использовать фланцы можно для различных трубопроводов, начиная от металлических и стальных и заканчивая полиэтиленовыми, по которым транспортируют химические вещества, питьевую и техническую воду, другие жидкие среды.

Применяются фланцы в комплекте (попарно). Между собой они фиксируются болтами, шпильками с гайками и болтами. Их также можно сваривать, но в этом случае соединение получается неразъемным, что затрудняет в дальнейшем обслуживание трубопровода.

При этом вне зависимости от типа соединения любой фланец (обжимной, прижимной) имеет такую конструкцию, которая дает возможность выдерживать неблагоприятные эксплуатационные условия и повышенное давление.

Конструкция описываемых деталей для труб регламентируется Государственным стандартом Р 54432, утвержденным в 2011 году, и зарубежными системами стандартизации (ANSI/ASME), DIN и другими. В соответствии с Р 54432 все фланцы выпускают в разных исполнениях:

- с выступом (соединительным) под углом в 45 либо 90 градусов;

- под линзовую прокладку со специальной внутренней фаской;

- с выборкой изнутри, впадиной и выступом в 45 градусов;

- с пазом, кольцевидной выборкой;

- с овальной канавкой на торцевой поверхности (используется для прокладок с сечением в виде овала);

- с выступом в 90 градусов и шипом.

Также изготавливаются и особые виды фланцев – переходные, расширительные, приварные с буртиком, дисковые и кольцевые заглушки.

2 Как классифицируются фланцы для трубопроводов?

Чаще всего интересующие нас соединительные элементы делят на:

- алюминиевые;

- прессованные;

- воротниковые;

- плоские.

В отдельную группу выделяют специальные заглушки – диски глухого типа, по краям которых прорезано восемь отверстий. Такие детали, производимые из стали, используются для местных и магистральных трубопроводов в тех случаях, когда требуется полностью перекрыть трубу. Заглушку легко приварить, она выдерживает давление до 15 МПа и работает в широком интервале температур (вплоть до + 600 °С).

Приваривается и плоский фиксирующий или прижимной фланец, который считается самым распространенным видом соединения. Подобная деталь выполнена в виде диска с боковыми и одним центральным отверстиями (заглушки центрального отверстия не имеют). Сварка плоских изделий гарантирует получение надежного соединения, впрочем, как и фиксация их к трубе при помощи крепежных элементов.

Прессованные элементы применяются тогда, когда нужно подключить к трубопроводу то или иное оборудование. Их производят по технологии прессования из (иногда используются и обычные ). Прессованный фиксирующий фланец имеет круглую форму, по его краям сделано четыре отверстия для установки шпилек. Также он располагает небольшим выступом. Такие изделия подходят для любых по назначению стальных и чугунных трубопроводов, в том числе и для бытовых систем подачи воды.

Для подсоединения воротниковых фланцев используется сварка. Подобные изделия оптимально подходят для , функционирующих в различных температурных условиях. Высокой востребованностью они пользуются для построения трубопроводов промышленного назначения (давление более 2,5 МПа, температура транспортируемой среды – от 450 градусов), для которых сварка является основным методом соединения трубных изделий. Воротниковый фиксирующий фланец имеет стальной выступ (его и называют воротником), благодаря которому сварка выполняется без каких-либо проблем.

Наиболее же экономичными фланцами признаются алюминиевые (другое их наименование – силуминовые). Они используются для трубопроводов, чьи элементы не нуждаются в высокопрочных соединениях. Силуминовые детали имеют малый показатель прочности, но прекрасно противостоят коррозии.

3 Что представляет собой обжимной и прижимной фланец?

Обжимной фланец (он же фиксирующий универсальный) рекомендован для ситуаций, когда сварка труб невозможна либо нежелательна. Также он применяется для создания любых разъемных соединений (позволяет демонтировать часть трубы с фланцем в случае необходимости).

Обжимной фланец располагает стяжными шпильками. При затягивании гаек грани конусной канавки сжимают специальное соединительное кольцо, которое выдвигается на некоторое расстояние на трубу, обеспечивая надежное и прочное соединение. Фиксирующий элемент позволяет работать практически с любыми трубами – стальными, из серого и обычного чугуна, асбестоцемента, поливинилхлорида.

С некоторыми ограничениями обжимной фланец устанавливается и на трубные изделия из полиэтилена низкого давления. Монтаж соединения в данном случае допускается при отсутствии на трубопроводе каких-либо растягивающих усилий, потенциально способных вызвать снятие фланца с трубы.

Обжимной (фиксирующий) фланец характеризуется такими достоинствами:

- не нужна сварка, которая значительно усложняет процесс строительства инженерных сетей;

- соединение получается разборным (в любой момент можно выполнить снятие фланца и его повторную установку);

- легкость монтажа соединительного элемента (осуществить данную процедуру способен любой человек, не имеющий специальной подготовки).

Кроме всего прочего, демонтированный (правильно и аккуратно) обжимной фланец разрешается использовать несколько раз.

Прижимной фланец представляет собой плоское расточенное изделие для соединения труб, изготовленных из полиэтилена низкого давления и обычного полиэтилена. Он дает возможность производить соединение ПЭ и ПНД труб с , с ранее смонтированными металлическими и стальными резервуарами, приборами контроля и так далее.

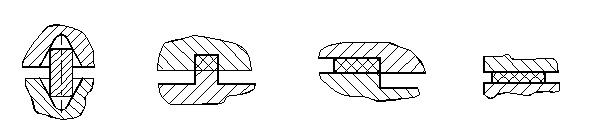

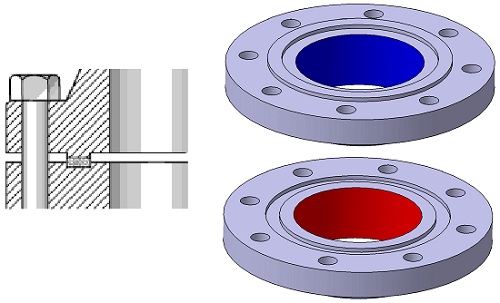

Фланцевые соединения – наиболее широко применяемый вид разъемных соединений, обеспечивающий герметичность и прочность конструкций, а также простоту изготовления, разборки и сборки. Соединение состоит из двух фланцев 1, шпилек 2 и уплотнения 3 (рисунок 1). По конструкции фланцы можно разделить на цельные, когда корпус и фланец работают под нагрузкой совместно, и свободные, когда тело трубы разгружено от действия нагрузки. На рисунке 1 приведены примеры типовых фланцевых соединений.

1 – фланец; 2 – шпилька; 3 – прокладка;

а) цельный фланец; б) свободный (накидной) фланец

Рисунок 1 – Конструкции фланцевых соединений

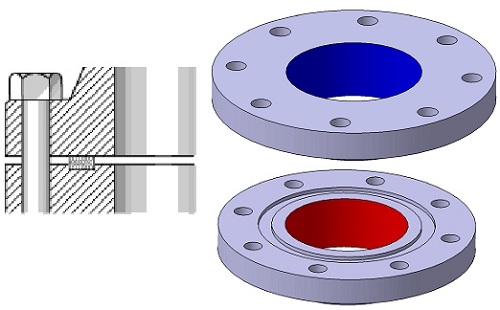

В зависимости от рабочих условий, в которых будет работать фланцевое соединение, различают несколько типов уплотнений. Вид уплотнения регламентирован отраслевыми стандартами. Различают следующие типы уплотнений фланцевых соединений:

1) под металлическую прокладку (рисунок 2, а);

2) шип-паз (рисунок 2, б);

3) выступ-впадина (рисунок 2, в);

4) гладкая уплотнительная поверхность (рисунок 2, г).

Прокладка должна отвечать следующим основным требованиям: при сжатии с возможно малым давлением заполнять все микронеровности уплотнительных поверхностей; сохранять герметичность соединения при упругих перемещениях элементов фланцевого соединения (т.е. материал прокладки должен обладать упругими свойствами); сохранять герметичность при его длительной эксплуатации в условиях воздействия коррозионных сред при высоких и низких температурах; материал не должен быть дефицитным .

Рисунок 2 – Типы уплотнительных поверхностей фланцевых

соединений

В фонтанных арматурах применяют фланцевые соединения с металлическими прокладками. В трубопроводах наземных коммуникаций нашли широкое применение фланцевые соединения с плоскими прокладками .

Размеры всех фланцевых соединений предусмотрены ГОСТом.

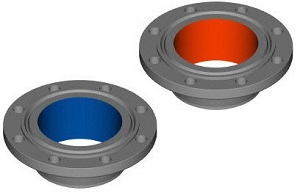

Для уплотнения фланцевой фонтанной арматуры применяются фланцевые соединения с металлическими прокладками овального или восьмиугольного сечения (рисунок 3, а, б). В приложениях В и Г настоящего пособия приведены геометрические параметры металлических прокладок. В фонтанной арматуре усилие, с которым сжимается прокладка, не должно приводить к ее остаточной деформации. Кольцо-прокладка изготавливается из более мягких сталей, чем фланцы. В качестве материала прокладок для неагрессивных сред применяются качественные углеродистые стали 08кп, сталь 20, сталь 30, сталь 45. Для коррозионных сред применяют легированные стали Х18Н10Т, 12Х18Н9, Х17Н13МВТ. Механические характеристики материалов приведены в приложении А.

Для высоких рабочих давлений (от 70 до 105 МПа) в прокладках выполняются сквозные отверстия диаметром 1,6 мм (рисунок 3, в).

Рисунок 3 – Виды металлических прокладок

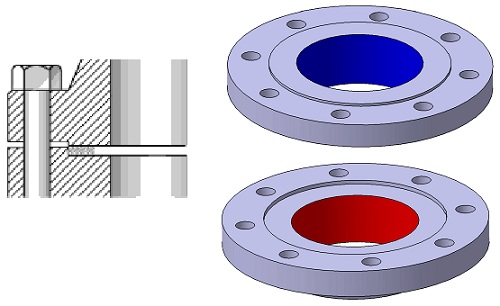

Существует два способа установки уплотняющих колец относительно граней канавки на фланце. В первом случае уже при сборке кольцо соприкасается с канавками фланцев по их внутреннему и внешнему скосам (рисунок 4, а). Уплотнение происходит за счет упругой деформации кольца и фланцев в месте их соприкосновения. Во втором случае кольцо в начале сборки соприкасается только с внешним скосом канавки у верхнего фланца и фаски у нижнего фланца (рисунок 4, б). При затяжке соединения шпильками оно уменьшается в диаметре (в пределах упругих деформаций) и доходит до внутреннего скоса канавки, в этот момент затяжку прекращают. Момент упора кольца во внутренний скос заметен по резкому возрастанию усилия затяжки гаек у шпилек .

Когда в арматуре повышается давление, фланцы раздвигаются под его действием и кольцо занимает первоначальное положение.

Геометрические параметры фланцев под металлическую прокладку приведены в приложении Б.

Рисунок 4 – Установка уплотнительного кольца с двусторонним (а) и

Фланец - это способ соединения труб, задвижек, насосов и другого оборудования, для формирования системы трубопроводов. Такой способ соединения обеспечивает простой доступ для очистки, осмотра или модификации. Фланцы обычно имеют резьбовое или сварное соединение. Фланцевое соединение состоит из закрепленных с помощью болтов двух фланцев и прокладки между ними, для обеспечения герметичности.

Фланцы труб изготавливаются из различных материалов. Фланцы имеют обработанные поверхности, изготавливаются из литого чугуна и чугуна с шаровидным графитом, но наиболее используемый материал, это кованная углеродистая сталь.

Наиболее используемые фланцы в нефтяной и химической промышленности:

- с шейкой для приварки

- сквозной фланец

- приварной с впадиной под сварку

- приварной внахлест (свободновращающийся)

- резьбовой фланец

- фланцевая заглушка

Все типы фланцев, кроме свободного, имеют усиленную поверхность.

Специальные фланцы

За исключением фланцев, о которых было сказано выше, есть еще ряд специальных фланцев, таких как:

- фланец диафрагмы

- длинные приварные фланцы с буртиком

- расширительный фланец

- переходный фланец

- кольцевая заглушка (часть фланцевого соединения)

- дисковые заглушки и промежуточные кольца (часть фланцевого соединения)

Наиболее распространенные материалы, используемые для производства фланцев это углеродистая сталь, нержавеющая сталь, чугун, алюминий, латунь, бронза, пластик и т.д. Кроме того, фланцы, как арматура и трубы для специального применения иногда имеют внутреннее покрытие в виде слоя материала совершенно другого качества, чем сами фланцы. Это футерованные фланцы. Материал фланцев, чаще всего, устанавливается при выборе труб. Как правило, фланец делают из того же материала, что и сами трубы.

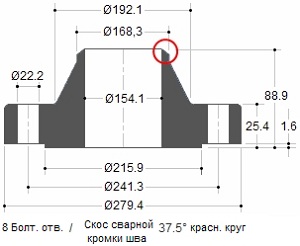

Пример приварного фланца с буртиком 6" - 150#-S40

Каждый фланец, соответствующий стандарту ASME B16.5, имеет определенное количество стандартных размеров. Если конструктор из Японии, или человек готовящий проект к запуску в Канаде, или монтажник трубопровода в Австралии говорит о приварном фланце 6"-150#-S40 соответствующий стандарту ASME B16.5, то он имеет ввиду фланец, который изображен ниже.

В случае заказа фланца поставщику хотелось бы знать качество материала. Например, ASTM A105 - фланец из штампованной углеродистой стали, в то время как A182 - фланец из штампованной легированной стали. Таким образом, по правилам, для поставщика должны быть указаны оба стандарта: Сварной фланец 6"-150#-S40-ASME B16.5/ASTM A105.

КЛАСС ДАВЛЕНИЯ

Класс давления или классификация для фланцев будет представлена в фунтах. Для обозначения класса давления используют разные названия. Например: 150 Lb или 150Lbs или 150# или Класс 150, обозначают одно и то же.

Кованные стальные фланцы имеют 7 основных классификаций:

150 Lbs

- 300 Lbs

- 400 Lbs

- 600 Lbs

- 900 Lbs

- 1500 Lbs

- 2500 Lbs

Концепция классификации фланцев ясна и очевидна. Фланец класса 300 может работать при больших давлениях, чем фланец класса 150, потому что фланец класса 300 имеет большее количество металла и выдерживает большие давления. Однако, есть ряд факторов, которые могут повлиять на предельное давление фланца.

ПРИМЕР

Фланцы могут выдерживать различные давления при различных температурах. При росте температуры, класс давления фланца уменьшается. Например, фланец класса 150 рассчитан на давление приблизительно 270 PSIG в условиях окружающей среды, 180 PSIG при 200 °C, 150 PSIG при 315 °C, и 75 PSIG при 426 °C.

Дополнительными факторами является то, что фланцы могут быть сделаны из различных материалов, таких как: легированная сталь, литой и ковкий чугун, и т.д. Каждый материал имеет различные классы давления.

ПАРАМЕТР "ДАВЛЕНИЕ-ТЕМПЕРАТУРА"

Класс давление-температура определяет рабочее, максимально допустимое избыточное давление в барах при температуре в градусах Цельсия. Для промежуточных температур допускается линейная интерполяция. Интерполяция между классом обозначений не допускается.

Классификации по температуре-давлению

Класс Температура-Давление применим к фланцевым соединениям, который соответствует ограничениям на болтовых соединениях и прокладках, которые сделаны в соответствии с надлежащей практикой для сборки и центровки. За использование этих классов для фланцевых соединений, не удовлетворяющих этим ограничениям, обязанность ложится на пользователя.

Температура, показанная для соответствующего класса давления это температура внутренней оболочки детали. В основном, эта температура такая же, как у содержащейся жидкости. В соответствии с требованиями действующих кодексов и правил, при использовании класса давления соответствующего температуре, отличающейся от текущей жидкости, вся ответственность ложиться на заказчика. Для любой температуры ниже -29 °C, класс должен быть не выше, чем при использовании в -29 °C.

В качестве примера, ниже вы найдете две таблицы с группами материалов в соответствии с ASTM и две другие таблицы с классом температура-давление для этих материалов в соответствии с ASME B16.5.

| Материалы ASTM группы 2-1.1

|

|||

| Номинальное обозначение |

Штамповка

|

Литье

|

Пластины

|

| C-Si | A105 (1) | A216 Gr.WCB(1) |

A515 Gr.70(1) |

| C-Mn-Si | A350 Gr.LF2(1) | - | A516 Gr.70(1),(2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1(3) | - | A537 Cl.1(4) |

| 3½Ni |

A350 Gr.LF3 |

- | - |

ЗАМЕЧАНИЯ

:

|

|||

| Класс Температура-Давление для материалов ASTM группы 2-1.1

Рабочее давление по классам |

|||||||

| Температура °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| от 29 до 38 |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| Класс Температура-Давление для материалов ASTM группы 2-2.3

Рабочее давление по классам |

|||||||

| Температура °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| от 29 до 38 |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

ПОВЕРХНОСТЬ ФЛАНЦА

От формы и исполнения поверхности фланца будет зависеть, где будет расположено уплотнительное кольцо или прокладка.

Наиболее используемые типы:

- поверхность с выступом (RF)

- плоская поверхность (FF)

- паз под кольцевое уплотнение (RTJ)

- с наружной и внутренней резьбой (M&F)

- шпунтовое соединение (T&G)

Поверхность с выступом, наиболее применимый тип фланца, который легко определить. Данный тип называется так, потому что поверхность прокладки выступает над поверхностью болтового соединения.

Диаметр и высота определяются по стандарту ASME B16.5 с помощью класса давления и диаметра. В классе давления до 300 Lbs высота равна, примерно 1,6 мм, а в классе давления от 400 до 2500 Lbs высота составляет около 6,4 мм. Класс давления фланца определяет высоту выступа поверхности. Предназначением (RF) фланца является концентрация большего давления на меньшую площадь прокладки, увеличивая тем самым предельное давление соединения.

Для параметров определяющих высоту всех описанных в данной статье фланцев используются размеры H и B, за исключением фланца с нахлесточным соединением, это необходимо понять и запомнить следующее:

В классах давления 150 и 300 Lbs, высота выступа составляет около 1,6 мм (1/16 дюйма). Почти все поставщики фланцев этих двух классов указывают в своих брошюрах или каталогах размеры H и B, включая поверхность выступа (см. Fig.1 ниже)

В классах давления 400, 600, 900, 1500 и 2500 Lbs высота выступа равна 6,4 мм (1/4 дюйма). В этих классах многие поставщики указывают размеры H и B, не включая высоту выступа (см. Fig.2 сверху)

В этой статье вы найдете два размера. Верхний ряд размеров не включает высоту выступа, а размеры в нижнем ряду включают высоту выступа.

ПЛОСКАЯ ПОВЕРХНОСТЬ (FF - Flat Face)

У фланца с плоской поверхностью (вся поверхность) прокладка находится в той же плоскости, что и болтовое соединение. Чаще всего, фланцы с плоской поверхностью используют там, где ответный фланец или фиттинг - литой.

Фланец с плоской поверхностью никогда не соединяется с фланцем, у которого есть выступ. Согласно ASME B31.1, при соединении плоских фланцев из чугуна с фланцами из углеродистой стали, выступ на стальном фланце должен быть убран, и вся поверхность должна быть уплотнена прокладкой. Это делается для сохранения тонкого, хрупкого чугунного фланца от образования трещин из-за выступа стального фланца.

ФЛАНЕЦ С ПАЗОМ ПОД КОЛЬЦЕВОЕ УПЛОТНЕНИЕ (RTJ - Ring Type Joint)

У RTJ фланцев прорезаны пазы в их поверхности, в которые вставлены стальные уплотнительные кольца. Фланцы герметизируются за счет того, что при затяжке болтов прокладка между фланцами вдавливается в пазы, деформируется, создавая тесный контакт - металл-К-металлу.

У RTJ фланца может быть выступ со сделанным в нем кольцевым пазом. Данный выступ не служит в качестве какого-либо уплотнения. Для RTJ фланцев, которые герметизируются с помощью кольцевых уплотнений, выступающие поверхности соединенных и затянутых фланцев могут контактировать друг с другом. В этом случае сжатая прокладка больше не будет нести дополнительных нагрузок, затяжка болтов, вибрация и смещения не смогут больше раздавить прокладку и уменьшит усилие затяжки.

Металлические уплотнительные кольца подходят для использования при высоких температурах и давлениях. Они сделаны с учетом правильного выбора материала и профиля и всегда применяются в соответствующих фланцах, обеспечивая хорошее и надежное уплотнение.

Кольцевые уплотнения изготовлены так, что герметизация осуществляется посредством "начальной линии контакта" или заклинивания между сопряженным фланцем и прокладкой. За счет применения давления на уплотнение через болтовую затяжку, более мягкий метал прокладки проникает в мелкодисперсную структуру более жесткого материала фланца, и создает очень плотное и эффективное уплотнение.

Наиболее используемые кольца:

Тип R-Oval согласно ASME B16.20

Подходит для фланцев ASME B16.5 класса давления от 150 до 2500.

Тип R-Octagonal согласно ASME 16.20

Улучшенная конструкция по сравнению с начальной R-Oval. Однако они могут использоваться только для плоских фланцев с пазом. Подходит для фланцев ASME B16.5 класса давления от 15 до 2500.

ФЛАНЦЫ С УПЛОТНИТЕЛЬНОЙ И ПОВЕРХНОСТЬЮ ТИПА ВЫСТУП-ВПАДИНА (LMF - Large Male Face; LFF - Large Female Face)

Фланцы этого типа должны совпадать. У одной поверхности фланца есть область, которая выходит за обычные пределы поверхности фланца (папа

). Другой фланец, или ответный фланец имеет соответствующее углубление (мама

), сделанном в его поверхности.

Полусвободная прокладка

- Глубина выточки (выемки) обычно равна или меньше чем высота выступающей части, чтобы предотвратить контакт металл-металл при сжатии прокладки

- Глубина выемки обычно не более чем на 1/16" больше чем высота выступа

ФЛАНЕЦ С УПЛОТНИТЕЛЬНОЙ ПОВЕРХНОСТЬЮ ТИПА ШИП-ПАЗ

(Выступ - Tounge Face - TF; Впадина - Groove Face - GF)

Фланцы этого типа тоже должны совпадать. У одного фланца есть кольцо с выступом (шип) сделанном на поверхности этого фланца, в то время, как на поверхности ответного проточен паз. Такие поверхности обычно встречаются на крышках насосов и крышках вентилей.

Зафиксированная прокладка

- Размеры прокладки такие же или меньше чем высота паза

- Прокладка шире паза не больше чем на 1/16"

- Размеры прокладки будут совпадать с размерами паза

- При разборке соединение должно разжиматься отдельно

ПЛОСКАЯ ПОВЕРХНОСТЬ И ПАЗ

Зафиксированная прокладка

- Одна поверхность - плоская, другая - с выемкой

- Для применения там, где требуется точный контроль сжатия прокладки

- Рекомендуются только упругие прокладки - спиральные, полые кольцевые, приводимые в действие давлением, и прокладки с металлической оболочкой

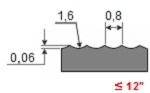

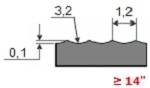

КОНЕЧНАЯ ОБРАБОТКА ПОВЕРХНОСТИ ФЛАНЦА

По коду ASME B16.5 требуется, чтобы поверхность фланца (выступ и плоская поверхность) имели определенную шероховатость, чтобы данная поверхность при совмещении с прокладкой обеспечивала уплотнение высокого качества.

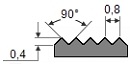

Конечное рифление, концентрическое, либо в виде спирали, требует от 30 до 55 канавок на дюйм, что в результате дает шероховатость между 125 и 500 микро-дюймами. Это позволит производителям фланцев делать обработку места под прокладку металлического фланца любого класса.

Для трубопроводов, транспортирующих вещества групп А и Б технологических объектов I категории взрывоопасности, не допускается применение фланцевых соединений с гладкой уплотнительной поверхностью за исключением случаев применения спирально-навитых прокладок.

НАИБОЛЕЕ ИСПОЛЬЗУЕМЫЕ ПОВЕРХНОСТИ

Черновая обработка

| Наиболее часто используемая при обработке любого фланца, потому что она

подходит практически для всех обычных условий эксплуатации. При сжатии

мягкая поверхность прокладки будет входить в обработанную поверхность,

что поможет создать уплотнение, кроме того, возникает высокий уровень

трения между соединенными частями. Конечная обработка для этих фланцев

делается с помощью радиусного резца радиусом 1,6 мм при скорости подачи

0,88 мм на оборот для 12". Для 14" и более, обработка производится с

помощью 3,2 миллиметрового радиусного резца при подаче 1,2 мм на оборот. |

|

|

Спиральная насечка

Это может быть непрерывная или фонографическая спиральная канавка, но от черновой обработки она отличается тем, что канавка получается за счет использования 90 градусного резца, который создает V-образный профиль с углом рифления 45°.

Это может быть непрерывная или фонографическая спиральная канавка, но от черновой обработки она отличается тем, что канавка получается за счет использования 90 градусного резца, который создает V-образный профиль с углом рифления 45°.Концентрическая насечка.

Как следует из названия, обработка состоит из концентрических канавок. Используется 90° резец и кольца распределяются равномерно по всей поверхности.

Как следует из названия, обработка состоит из концентрических канавок. Используется 90° резец и кольца распределяются равномерно по всей поверхности.

Гладкая поверхность.

![]() Такая обработка визуально не оставляет следов инструмента. Такие поверхности, как правило, используются для прокладок с металлической поверхностью, к примеру: с двойной оболочкой, из полосовой стали, или гофрированного металла. Гладкая поверхность помогает создать уплотнение и зависит от плоскостности противоположной поверхности. Как правило, это достигается за счет контактной поверхности прокладки, сформированной непрерывной (иногда называемой фонографической), спиральной канавкой, сделанной 0,8 миллиметровым радиусным резцом, на подаче 0,3 мм на оборот, глубиной 0,05 мм. Это приведет к шероховатости между Ra 3,2 и 6,3 микрометра (125-250 микро-дюйма)

Такая обработка визуально не оставляет следов инструмента. Такие поверхности, как правило, используются для прокладок с металлической поверхностью, к примеру: с двойной оболочкой, из полосовой стали, или гофрированного металла. Гладкая поверхность помогает создать уплотнение и зависит от плоскостности противоположной поверхности. Как правило, это достигается за счет контактной поверхности прокладки, сформированной непрерывной (иногда называемой фонографической), спиральной канавкой, сделанной 0,8 миллиметровым радиусным резцом, на подаче 0,3 мм на оборот, глубиной 0,05 мм. Это приведет к шероховатости между Ra 3,2 и 6,3 микрометра (125-250 микро-дюйма)

ПРОКЛАДКИ

Для того, чтобы сделать герметичное фланцевое соединение, необходимы прокладки.

Прокладка представляет собой сжатые листы или кольца, используемые для создания водонепроницаемого соединения между двумя поверхностями. Прокладки изготавливаются для работы при экстремальных температурах и давлениях, и доступны в исполнении из металлических, полуметаллических и неметаллических материалов.

К примеру, принцип уплотнения может заключаться в сжатии прокладки между двумя фланцами. Прокладка заполняет микроскопические пространства и неровности поверхности фланцев и, затем, образует уплотнение, которое предотвращает утечки жидкостей и газов. Требуется правильная и бережная установка прокладки, для того, чтобы предотвратить утечки во фланцевом соединении.

В этой статье будут описаны прокладки соответствующие ASME B16.20 (Металлические и полуметаллические прокладки для фланцев труб) и ASME B16.21 (Неметаллические, плоские прокладки для фланцев труб)

БОЛТЫ

Для соединения двух фланцев друг с другом необходимы болты. Количество будет определяться числом отверстий во фланце, а диаметр и длина болтов зависит от типа фланца и его класса давления. Наиболее часто применяемые болты в нефтяной и химической промышленности для фланцев ASME B16.5 это шпильки. Шпилька состоит из стержня с резьбой и двух гаек. Другой доступный тип болтов это обычный болт с шестигранной головкой и одной гайкой.

Размеры, допуски на размеры и т.п. были определены в стандартах ASME B16.5 и ASME B18.2.2, материалы - в различных ASTM стандартах.

МОМЕНТ ЗАТЯЖКИ

Чтобы получить герметичное фланцевое соединение, необходима правильная установка прокладки, болты должны иметь необходимый момент затяжки, а общее напряжение от затяжки должно равномерно распределяться по всему фланцу.

Необходимое растяжение осуществляется за счет момента затяжки (приложение предварительной нагрузки к креплению за счет поворота его гайки).

Правильный момент затяжки болта позволяет наиболее лучшим образом использовать его упругие свойства. Чтобы хорошо выполнять свою задачу болт должен вести себя подобно пружине. Во время работы, процесс затяжки оказывает осевую, предварительную нагрузку на болт. Конечно же эта растягивающая сила равна противоположным силам сжатия, приложенным к компонентам сборки. Она может называться усилием затяжки или растягивающим усилием.

ДИНАМОМЕТРИЧЕСКИЙ КЛЮЧ

Динамометрический ключ это общее название для ручного инструмента, который используется для приложения точного усилия затяжки соединений, будь то болт, или гайка. Это позволяет оператору измерять вращательное усилие (крутящий момент) приложенное к болту, которое должно совпадать со спецификацией.

Выбор техники правильной затяжки болта фланца требует опыта. Правильное применение любой из техник также требует квалификации, как инструмента, который будет использоваться, так и специалиста, который будет выполнять работу. Ниже приводятся наиболее часто используемые способы затяжки болтов:

- затяжка от руки

- пневмогайковерт

- гидравлический динамометрический ключ

- ручной динамометрический ключ с коромыслом или с зубчатой передачей

- гидравлический натяжной механизм для болтов

Потеря момента затяжки присуща любому болтовому соединению. Комбинированный эффект ослабления болтового соединения, (около 10% во время первых 24 часов после установки), ползучесть прокладки, вибрации в системе, температурное расширение и упругое взаимодействие во время затяжки болта способствуют потере момента затяжки. Когда потери момента затяжки достигают критических, внутреннее давление превышает силу сжатия, которое удерживает прокладку на своем месте, в этом случае может произойти подтекание либо прорыв.

Ключом к уменьшению этих эффектов является правильная установка прокладки. При установке прокладки, необходимо объединить вместе фланцы и плавно и параллельно, с наименьшим усилием затяжки, затянуть 4 болта, следуя правильной последовательности затяжки. Это даст снижение эксплуатационных затрат и повысит безопасность.

Также важна правильная толщина прокладки. Чем толще прокладка, тем выше ее ползучесть, что, в свою очередь, может привести к потере момента затяжки. По стандарту ASME для фланцев с рифленой поверхностью, как правило, рекомендуют прокладку толщиной 1,6 мм. Более тонкие материалы могут работать при более высоких нагрузках на прокладку и, следовательно, больших внутренних давлениях.

СМАЗКА УМЕНЬШАЕТ ТРЕНИЕ

Смазка уменьшает трение во время затяжки, уменьшает срывы болта во время установки и увеличивает срок службы. Изменение коэффициента трения влияет на величину предварительного натяга, достигаемого на определенном моменте затяжки. Больший коэффициент трения приводит к меньшему преобразованию момента в предварительный натяг. Значение коэффициента трения, обеспечиваемое производителем смазки должно быть известно, чтобы точно установить требуемую величину крутящего момента.

Смазка или противозаклинивающие соединения должны наноситься и на поверхность гайки подшипника, и на наружную резьбу.

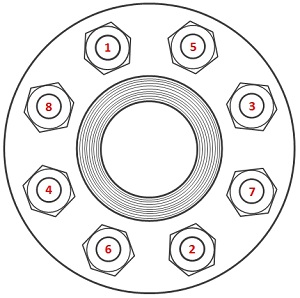

ПОСЛЕДОВАТЕЛЬНОСТЬ ЗАТЯЖКИ

Первый проход, слегка затянуть первый болт, затем следующий, находящийся напротив него, затем на четверть оборота по кругу (или 90 градусов), чтобы подтянуть третий болт и, напротив него, четвертый. Продолжайте эту последовательность до тех пор, пока не затянете все болты. При затяжке фланцев с четырьмя болтами, используйте схему крест-накрест.

Первый проход, слегка затянуть первый болт, затем следующий, находящийся напротив него, затем на четверть оборота по кругу (или 90 градусов), чтобы подтянуть третий болт и, напротив него, четвертый. Продолжайте эту последовательность до тех пор, пока не затянете все болты. При затяжке фланцев с четырьмя болтами, используйте схему крест-накрест.

ПОДГОТОВКА ЗАКРЕПЛЕНИЯ ФЛАНЦА

Чтобы достичь герметичности во фланцевых соединениях, необходимо, чтобы все компоненты были точными.

Перед началом процесса соединения необходимо сделать следующие шаги, чтобы избежать проблем в будущем:

- Очистить поверхности фланцев и проверить на царапины, поверхности должны быть чистыми и на них не должно быть никаких дефектов (неровности, ямки, вмятин и т.д.)

- Осмотрите все болты и гайки на наличие повреждений или коррозию резьбы. Замените или отремонтируйте болты или гайки при необходимости

- Удалите заусенцы со всех резьб

- Смажьте резьбы болтов или шпилек и поверхности гаек, прилегающих к фланцу или шайбе. В большинстве приложений рекомендуется применять закаленные шайбы.

- Установите новую прокладку и убедитесь, что она лежит по центру. НЕ ИСПОЛЬЗУЙТЕ СТАРУЮ ПРОКЛАДКУ, или же используйте несколько прокладок.

- Проверьте соосность фланцев по стандарту процессных трубопроводов ASME B31.3

- Отрегулируйте положение гаек, чтобы убедиться в том, что 2-3 витка резьбы возвышаются над ее верхней частью.

Фланцевые соединения используются в сантехнике, а также при работе с трубопроводами самого различного профиля. Вследствие своей громоздкости и большого веса их разумнее применять на трубопроводах крупных. Например, в промышленном строительстве, а также на центральных магистралях бытовых систем снабжения.

Существуют разные типы фланцевых соединений. Всех их нормирует соответствующий ГОСТ. Они отличаются по размерам, форме, типу подключения и множеству других особенностей. В этой статье мы рассмотрим самые популярные фланцевые соединения, дадим им характеристику и выделим основные нюансы.

Особенности фланцев

Фланцевые соединения используются для формирования соединений стальных и металлических трубопроводов. Преимущественно допустимо исполнение фланцевых соединительных узлов именно на стальных трубах, так как они обладают достаточной прочностью и надежностью.

Следует отметить, что для стальных труб и трубопроводов характерны крупные диаметры. А фланцы , вследствие своих размеров и типа скрепления разумно ставить только на разновидности сравнительно крупных труб.

Их исполнение налагает некоторые ограничения на способ применения. Не то чтобы такие типы соединений нельзя было использовать на образцах труб меньше диаметра (до 50 мм), но это не всегда разумно и слишком затратно.

Изолирующее фланцевое соединение слишком дорогое и прочное. Применение его на побочных ветках трубопроводов не является необходимостью. Для этих труб условия перегонки носителя сильно облегчены.

Внутри бытовых стальных трубопроводов малой размерности (диаметром до 50-80 мм) как правило, рабочая среда удерживается при небольшом давлении.

К тому же текущий ГОСТ тоже рекомендует ставить фланцы только там где необходимо. А это значит, что для трубопроводов бытового назначения малых диаметров следует применять более простые типы соединений, например, стандартные резьбовые или компрессионные муфты, обычную сварку и т.д.

Что же до самих нормативных документов, то главный документ – это конечно же ГОСТ. ГОСТ – государственный стандарт, распространяется на все соединения труб и трубопроводов. Существует ГОСТ и на фланцы. ГОСТ для фланцев имеет номер 12820-80. Это ГОСТ для стальных приварных фланцев с выступом.

Есть ГОСТ и на изделия другого типа. В их номерной части тоже присутствует марка 12820, только в конце уже содержится не номер 80, а какой-то другой. К примеру, 12820-50 и т.д.

Номер, по которому можно посмотреть ГОСТ (в нашем случае 12820-80) легко находится в интернете. Тот же ГОСТ 12820-80 есть в сети в свободном доступе. Вы можете в любой момент его скачать и просмотреть. Там указаны все размеры изделий, расчет фланцевых соединений конкретного типа и куча другой полезной информации.

Нюансы конструкции

Разберемся с конструкцией фланцев для трубопроводов. Исполнение фланцевых соединительных узлов во многом зависит от того, какой конкретно образец мы имеем в виду.

Если смотреть на обычные типы, то мы видим, что у них есть несколько схожих деталей. Сам по себе фланец состоит из нескольких составляющих.

Его главная часть – это шайба. Шайбы для фланцевых соединений делают из стальных круглых заготовок определенного диаметра. Шайба имеет крупное отверстие в центре.

Диаметр отверстия равняется диаметру самих труб. Если мы рассматриваем образец труб с диаметром в 50 мм, то внутренний диаметр шайбы для фланцевых соединений будет аналогичный. В итоге исполнение соединений из фланцев существенно упрощается. Равно как и подбор подходящего образца.

Итак, шайбы для фланцевых соединений имеют отверстие в центре, помимо центрального прохода, соединительный фланец оборудован несколькими дополнительными отверстиями для фиксаторов, что располагаются на ее окружности.

Имеются в виду болт или шпилька. Болт или шпилька просовывается в отверстие на фланце, а затем затягивается болтами.

Иногда фланцы оборудуют специальным выступом. Он предназначен для фиксации наружной части шайбы на трубе. Тип фиксации и ее исполнение подбирается отдельно, в зависимости от разновидности будущего соединения.

Принцип действия

Исполнение соединений из фланцев подразумевает применение двух таких деталей. Их называют ответными. Ответные фланцы полностью идентичны друг другу. Их монтируют на края стальных труб, которые необходимо зафиксировать вместе.

Монтаж выполняется с помощью накручивания резьбы или приваривания шайб с выступом к трубе.

Затем один соединительный фланец подводят к другому и затягивают фиксаторами. В качестве фиксаторов, как мы уже отметили выше, применяется шпилька или болт. Серьезной разницы между ними нет. Болты вы наверняка видели уже сотни раз. Соединительный фланец пользуется крупными болтами диаметром от 10 мм.

Шпилька похожа на болт. Отличается она отсутствием головки. Шпилька, по сути, являет собой небольшой стальной стержень, с наружной резьбой. Резьба на ней нарезана продольная и полностью покрывает поверхность изделия.

Шпилька удобна тем, что стягивать ею фланцы можно с двух сторон, используя две гайки. В итоге прочность соединения возрастает, равно как его мобильность.

Снимается шпилька точно так же, как и фиксируется – за счет ослабления одной из гаек. Пример шпилек можно увидеть, взглянув на исполнение соединений в любом из газовых трубопроводов. На них в большинстве случаев в качестве фиксаторов используется именно шпилька.

За счет стягивания фиксационными болтами фланцы позволяют герметично соединять любые отрезки труб, при этом делая их легкодоступными к ремонту и модификации. Такое соединение отличает высочайшая прочность (если конечно шпилька или болт затянуты должным образом) хорошая герметичность, надежность.

Вот почему при создании промышленных трубопроводов так часто пользуются именно фланцами. Альтернативой им могла бы стать сварка, однако приваренную деталь уже не снять.

Изолирующее соединение

Стоит рассмотреть такую вещь, как изолирующее фланцевое соединение. Для бытовых трубопроводов характерен упор на прочность конструкции, качество соединительных швов и деталей.

Однако важно также изолировать отдельные участки системы друг от друга. Ведь исполнение стальных систем снабжения подразумевает, что их собирают из стальных заготовок, а сталь отлично проводит ток.

Чтобы избежать появления опасных ситуаций стали применять ИС или изолирующее соединение. Вообще ИС – это способ фиксации труб, который допускает использование соединительного элемента со специальной прокладкой или чем-то подобным, не снижая итоговую прочность трубопровода.

Прокладка в ИС играет роль изолятора. Именно из-за нее ИС и способен отделять отдельные ветки труб друг от друга. Ток, если таковой образуется в системе, проходит по трубе, попадает на изолирующее соединение (ИС), а затем гасится на этой же прокладке.

Результат – защищенная от электрических разрядов система. Монтаж нескольких ИС практически исключает возможность появления аварий вследствие прохождения по трубам тока. При этом их прочность и герметичность никак не нарушаются.

Стандартное изолирующее соединение имеет маркировку ИС с добавлением определенной цифры. Например:

- ИС-50;

- ИС-80;

- ИС-108 и т.д.

Вторая цифра в маркировке означает диаметр соединения.

ИФС – сокращенная аббревиатура, означающая изолирующее фланцевое соединение. Конструкция ИФС почти полностью отвечает конструкции ИС.

За исключением того, что в ИФС преимущественно используют резиновые прокладки между фланцами. Наличие прокладок повышает прочность итогового соединения, не усложняя общей конструкции.

Простейший пример ИФС – изолированные фланцы, между которыми ставится резиновая диэлектрическая прокладка. Шайбы стягивают шпильками, фиксируя таким образом прокладку. В случае появления разряда он погасится в момент контакта с ИФС.

ИФС имеют схожую с ИС маркировку. Только расчет фланцевых соединений изолированного типа следует проводить осторожнее.

Пример маркировки фланцев ИФС с выступом:

- ИФС-50.

- ИФС-80.

- ИФС-120 и т.д.

Как видите, разницы практически нет. Но есть важная деталь. Цифра в маркировке может не отвечать точному размеру внутреннего диаметра шайбы.

Например, ИФС-108 имеет внутренний диаметр, равный 100 мм, а не 108. Деталь ИФС 50, имеет внутренний диаметр не 50 мм, а 41 мм. А деталь ИФС-80 соответственно имеет диаметр не 80 мм и 71-72. Конкретные значения определяет ГОСТ.

Производство фланцев (видео)

Дополнительное оборудование для работы с фланцами

Исполнение соединений такого типа редко приводит к каким-либо сложностям, однако ситуации бывают всякие.

Например, компрессионное соединение не всегда предоставляет необходимую прочность и герметичность: в нем могут разболтаться прокладки. А прочность и надежность трубопровода – важнейший параметр, когда речь идет о системах промышленного значения.

В таких случаях используют разгонщики. Разгонщики – позволяют «разогнать» или раздвинуть фланцы на небольшое расстояние, полностью не отсоединяя их друг от друга. То есть уплотнить компрессионное или любое другое соединение теперь реально без полноценного снятия шайб, что согласитесь, очень удобно.

Еще один интересный прибор – обтюратор. Обтюраторы – мобильные заглушки временного и постоянного типа. Обтюраторы состоят из двух круглых шайб, скрепленных параллельно. Одна шайба заглушенная, вторая открытая. Обтюратор ставится между фланцами.

В открытом виде он никак не препятствует движению потока в системе. В закрытом же, компрессионное давление в трубопроводе падает и движение потока блокируется.

Прочность задвижки такова, что ее допустимо оставлять на несколько месяцев в закрытом виде без опасений. Монтируются обтюраторы как на компрессионное, так и на сварное фланцевое соединение.

Диаметр обрюратора должен отвечать внутреннему диаметру трубы. Если он равен 50 мм, то соответственно и ставить его можно только на трубу с условным проходом в 50 мм.