Хидравлични цилиндри и видове хидравлични цилиндри. Какво е хидравличен пресов цилиндър

11 години ООД "Хидравлика"

занимава се с възстановяване и ремонт на хидравлични цилиндри от местно и чуждестранно производство с диаметър до 600 мм и дължина до 3 метра

хидравлични цилиндри

Продаваме и ремонтираме хидравлични цилиндри за самосвали различни марки- КАМАЗ, МАЗ, ЗИЛ, ГАЗ, ремаркета и друга специална техника - багери, товарачи, трактори, булдозери...

Производство на части по поръчка

металообработка различни видове- стругарски и фрезови работи, зъборезни работи: рязане на зъбни колела, зъбни колела, валове на пиньони, термична обработка на части и карбуризиране

Ремонт на подемници и хидравлични асансьори

Извършваме пълен набор от работи по ремонта на подемници - хидравлични цилиндри, блокове за управление, хидравлични помпи, електродвигатели, хидравлична система

Ремонт на кормилната рейка

Качествен ремонткормилно управление на автомобили от всякакви марки - проверка на валове, втулки, зъбни колела, пълно възстановяване на работоспособността на всички елементи

Реставрация и ремонт на сервоусилвател на волана

Диагностика и ремонт на усилватели на волана. Ние бързо и професионално ще отстраним всички проблеми с хидравличната система!

Хидравличният цилиндър е най-простият тип двигател. Изходната (подвижна) връзка, която може да бъде прът, бутало или самото тяло на цилиндъра, извършва възвратно-постъпателно движение.

Основните параметри, които характеризират всички хидравлични цилиндри са вътрешният диаметър, ходът на буталото, диаметърът на пръта и номиналното налягане на работния флуид.

Има няколко вида хидравлични цилиндри: бутални, телескопични, бутални, двойнодействащи и еднодействащи. Според вида на закрепването хидравличните цилиндри се разделят на модели с шарнирно закрепване и твърди.

Еднодействащ хидравличен цилиндър упражнява сила върху подвижна връзка, която е насочена само в една посока (ход на цилиндъра). В обратната посока подвижната връзка просто се премества обратно под действието на гравитацията или чрез механизъм за връщане като пружина. Тези цилиндри имат само една работна равнина.

Хидравличните цилиндри с двойно действие имат повече възможности. Те имат две работни равнини, тоест могат да създават работни сили върху изходната връзка в две посоки. За да се осигури възвратно-постъпателно движение, течността последователно тече под налягане в кухината на цилиндъра. Когато една от кухините се напълни с течност, другата е свързана с дренажа. Хидравличният цилиндър има две кухини: кухина на пръта, в която се намира прът, и кухина на буталото.

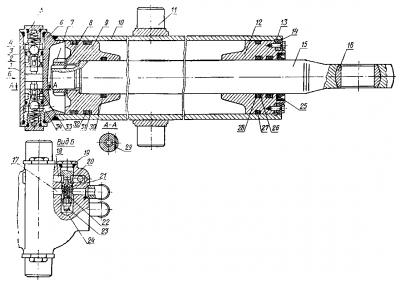

Сега нека разгледаме по-отблизо устройството на хидравличен цилиндър, като използваме примера на цилиндър с двойно действие.

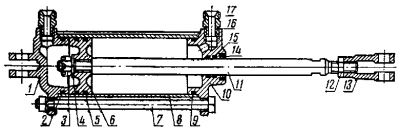

Основните части, съставляващи цилиндъра, са тялото на хидравличния цилиндър, състоящ се от втулка (19) и заден капак, завинтен към втулката, преден капак (9), който има отвор за прът и се завинтва върху втулка, прът (18) с ухо (2), бутало (15).

Фигурата показва структурата на хидравличен цилиндър. Състои се от сферичен лагер (1), око на пръта (2), чистачка (3), о-пръстени (4, 5, 8 и 13), яка (6 и 14), държач на яката (7 и 12), предна част капак (9), контрагайки (10), амортисьор (11), бутало (15), гайки (16), шплинт (17), прът (18), цилиндрови накладки със заден капак (19), втулки (20), и гайки за чистачки (21 ).

С помощта на бутало с накрайници (14) и уплътнителен пръстен (13) камерите на буталото и пръта са херметически разделени, а силата създадена от натискв работната кухина, се прехвърля към пръта. Буталото е прикрепено към вътрешния край на пръта с гайка (16), която е закрепена с шплинт (17). Държачите на маншетите (12) предпазват маншетите от движение по оста на буталото. Предният капак (9) е прикрепен към резбите на цилиндровата облицовка с контрагайка (10). В капака (9) се вкарва втулка (20), която служи като водач на стеблото. За да се избегне изтичане на работния флуид от кухината на пръта, в жлеба на капака (9) се монтират пръстени (8), използвани са също маншети (6), уплътнителни пръстени (4) и (5) в втулката за тази цел. За да се избегне аксиално изместване по време на движението на пръта, маншетът се задържа от държача на маншета (7). Отстрани на външния край на капака има чистачка (3), задържана от гайка (21), която се завинтва в вътрешна резбапокрива. Ако механизмът, който се задвижва от цилиндъра, е лишен от ограничители, ограничаващи хода му, които биха го фиксирали в крайни положения, тогава са възможни тежки сблъсъци между буталото и капака на хидравличния цилиндър. За да смекчите тези удари, нанесете чрез амортизиране или спиране на буталото по пътя към капака различни видоведемпферни устройства. В конструкцията на цилиндъра, която е показана на фигурата по-горе, тази функция се изпълнява от амортисьор (11), монтиран до буталото (15) на пръта. Амортисьорът (11) омекотява удара между буталото и предния капак на цилиндъра в края на пълен ход. Пролуката в края на хода на пръта, разположена между конусната повърхност на амортисьора и ръба на капака (9), през който буталото работна течностот кухината на пръта се изстисква в отвора "А", намалява. В процеса, поради дроселирането на течността през слота, движението на буталото се забавя.

Дори ако познавате устройството на хидравличния цилиндър много добре, ремонтът му в занаятчийски условия или сглобяването на собствен цилиндър е доста трудна задача. Това изисква специално оборудване и умения. Ето защо е по-добре да се обърнете към опитни професионалисти с подобни въпроси. Фирма "Хидравлика" е специализирана в, както и изработката на хидравлични цилиндри по Ваши поръчки. Нашата компания се занимава с целия спектър от работи, свързани с хидравлични цилиндри. Нашите работници се занимават с ремонт на щанги на хидравлични цилиндри, ремонт на хидравлични цилиндри за специална техника като товарачи, асфалтови машини, багери, бетон помпи, автокранове и кранове манипулатори. Можем също да произведем хидравличен цилиндър според вашите чертежи или мостри. Ние гарантираме високо качествои кратко работно време.

Хидравличните цилиндри са обемни хидравлични двигатели, в които прътът или буталото извършват ограничено възвратно-постъпателно движение. В хидравличните системи на комбайните се използват двудействащи хидравлични цилиндри (Таблица 10) и еднодействащи хидравлични цилиндри. При двойнодействащи хидравлични цилиндри буталото и пръта се движат в двете посоки под действието на работния флуид. Стъблото в тях може да бъде едностранно или двустранно.

Хидравличните цилиндри с едно действие са бутални и телескопични. В тези хидравлични цилиндри буталото се движи под действието на работния флуид само в една посока и се връща обратно под действието на външни сили или пружини.

Буталните хидравлични цилиндри (фиг. 95), използвани на комбайните, в повечето случаи имат втулка, заварена с фитинги и задна глуха глава. Фитингът се заварява към втулката преди, а сляпата глава след получаване на крайната честота на вътрешната повърхност на втулката. Деформацията на втулката от заваряване се простира само до зоната, до която буталото не достига по време на движение.

Предната глава на хидравличния цилиндър е свързана към резбовата втулка.

Таблица 10

Хидравлични бутални цилиндри с двойно действие

|

Предназначение |

Диаметър, мм |

Ход на буталото, мм |

Централно разстояние, мм |

||

|

34-9-7A SKG-9-7 |

За преместване на вариатора на скоростта |

||||

|

За почистване на екраните за всмукване на въздух |

|||||

|

За волани (със сферични накрайници) |

|||||

|

За преместване на конвейерната рамка на фрезата (с вилици) |

|||||

|

За завъртане на воланите |

|||||

|

За нивелиране на вършачката на комбайн с голям наклон |

|||||

В хидравличния цилиндър 34-9-4 (фиг. 96) главите с втулката са свързани с три съединителни болта с гайки и пружинни шайби. Вътрешните повърхности на ръкава са обработени до клас на чистота 0,16 (V10). Това покритие на повърхността се получава чрез валцоване без използване на абразивни материали. Валцуването се основава на използването на пластичните свойства на метала и способността му да получава трайна деформация без разрушаване под въздействието на външни сили. По време на валцуването повърхностният слой на втулката се уплътнява, увеличават се нейната твърдост и устойчивост на износване, коригират се отклоненията, получени по време на предварителната обработка, и всички неравности от фреза се валцуват и повърхността се получава без остри миди, което помага за намаляване на уплътнението износване.

Предните глави са отляти от пластично желязо. За удобство при усукване и отвиване на предните глави от ръкава, върху изпъкналата им повърхност са предвидени шестоъгълници.

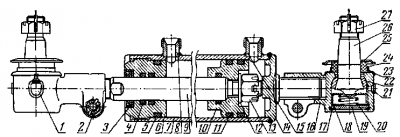

Ориз. 95. Бутални хидравлични цилиндри на вариатора на шасито:

а - хидравличен цилиндър 34-9-7A; b - хидравличен цилиндър SKG-9-7; в - хидравличен цилиндър GA-38000; 1 и 20 - глухи глави; 2 и 15 - ядки; 3 - шайба; 4, 5, 12 до 13 - гумени пръстени кръгло сечение; 6 - бутало; 7, 10, 17, 21 и 22 - заварени фитинги; 8 - ръкав; 9 - запас; 11 - предна глава; 14 - маншет за мръсотия; 16 и 23 - уши; 18 - тръба; 19 и 24 - сферични ролки.

Ориз. 96. Бутален хидравличен цилиндър 34-9-4:

1 - глуха глава; 2, 5, 9 и 15 - гумени уплътнителни пръстени; 3 и 12 ядки; 4 - шайба; 6 - бутало; 7 - съединителни болтове; 8 - ръкав; 10 - предни глави; 11 - запас; 13 - вилица; 14 - маншет за мръсотия; 16 - медно уплътнение; 17 - монтаж.

Буталата са отлети от чугун. работна повърхностпръчката е закалена, хромирана и смляна или обработена чрез валцуване. След търкаляне настъпва повърхностно уплътнениетака че не е необходима термична обработка. От страната на резбата за вилицата прътите имат плоски за ключа.

О-пръстените се използват като уплътнения за бутални хидравлични цилиндри, а маншетите за чистачки са монтирани, за да ги предпазят от прах и мръсотия.

Буталните хидравлични цилиндри имат вилици, уши и накрайници за свързване с механизмите на комбайните. В хидравличните цилиндри 34-9-7A и SKG-9-7 (виж 95, а, б) в глухата глава се пробива отвор, в който се вкарва оста на скобата на вършачката. Върху изпъкналия край на пръта се завинтва отвор 16 с отвор за оста.

В хидравличния цилиндър GA-38000 (виж фиг. 95, в) в глухия капак и окото са направени сферични отвори, в които се вмъкват ролки 19, имащи сферична повърхност от външната страна. За монтиране на ролките в ушите се правят два жлеба, чиято ширина съответства на ширината на ролките. Ролките се вкарват през тези канали, така че сферите на ролката и окото да съвпадат, след което ролките се завъртат, поставяйки ги в желаното положение.

В хидравличния цилиндър 34-9-4 на мъртво дъно, изработено от ковко желязо, са изляти две уши с отвор за оста, а върху пръта му се завинтва вилица с отвори за същата ос. Хидравличният цилиндър GA-25010 отстрани на глухото дъно и на изпъкналата пръчка има резба, върху която се завинтват върховете, когато хидравличният цилиндър е монтиран в системата за сервоуправление, и вилиците, когато хидравличният цилиндър е монтиран в ZhVN- 6-12 или ЖНС-6-12 фрези за преместване на рамковия конвейер.

В стоманения корпус 16 (фиг. 97) на върха е монтиран пръст 26. Вътре в пантата пръстът има конична повърхност, свързана с крекера 22. Външната повърхност на крекера е сферична и е конюгирана със сферата на тялото на върха. В крекер центърът на сферичната повърхност лежи върху оста на коничната повърхност. Сферичната повърхност на крекера се притиска през пръста към сферата на тялото на върха от цилиндрична пружина 20, поставена между опорното краче 18 и тапата 19, която едновременно затваря отвора в тялото на върха. Щепселът в тялото на накрайника е фиксиран с пружинен задържащ пръстен 17, който е включен в пръстеновидния жлеб на тялото на върха. Накрайникът не изисква корекции, тъй като пролуките, образувани при износване на частите му, се избират автоматично от пружината.

Ориз. 97. Бутален хидравличен цилиндър GA-25000:

1 - маслоуловител; 2, 13 и 27 - ядки; 3 - маншет за мръсотия; 4, 5, 10 и 11 - гумени уплътнителни пръстени; 6 - глава; 7 - ръкав; 8 и 15 - заварени фитинги; 9 - запас; 10 - бутало; 12 и 25 - шайби; 14 - сляп капак с резба; 16 - тяло на върха; 17 - задържащ пръстен; 18 - опорна пета; 19 - щепсел; 20 - пружина; 21 - нит; 22 - крекер; 23 - защитна скоба; 24 - защитна подложка; 26 - пръст.

За запечатване на върха от страната на пръста се използва защитна подложка 24, поставена между края на тялото 16 на върха и края на частите, към които е прикрепен пръстът. Между крайната повърхност на частите и защитната облицовка е монтирана защитна шайба 25.

Защитна скоба 23 е разположена в долната част на защитната облицовка, като я центрира по протежение на отвора на корпуса. Подплатата е изработена от профилирана гума. Вътрешната му повърхност е със слой от плат "Палатка", добре свързан с гума. Тази тъкан е гумирана от двете страни със савинит и е надраскана отвътре, за да се намали триенето. Триещите части на накрайника се смазват през маслото 1 с грес.

С пръта на хидравличния цилиндър или с дръжката на задната глава на хидравличния цилиндър върховете се свързват върху резбата и се фиксират в определено положение с един свързващ болт, който притиска разцепената резбова част на тялото на върха. Съветите са взаимозаменяеми. Те са с дясна резба от двете страни. Разстоянието от центъра до центъра се регулира чрез завинтване на стеблото в върха или завъртането му. Ако тази настройка не е достатъчна, завийте или развийте задната глава на хидравличния цилиндър.

Плунжерните хидравлични цилиндри (Таблица 11) на комбайните и валците са направени по същата конструктивна схема (фиг. 98), с изключение на специален хидравличен цилиндър 34-1-5-4.

Външният цилиндър се състои от тръба и заварена сляпа глава към нея. Тръбата отвътре и отвън не се обработва. В отвора на сляпата глава се завинтва фитинг, за уплътняване на който се използва медно уплътнение.

Върху резбата на тръбата се завинтва предна глава, отлята от чугун с висока якост. Връзката на главата с тръбата е уплътнена с гумен О-пръстен, поставен в жлеба на главата.

Буталата с малки диаметри (хидравлични цилиндри 34-9-5 и GA-15000A) са направени плътни, а големи диаметри (хидравлични цилиндри 34-9-9 и SKPR-9-9) са кухи.

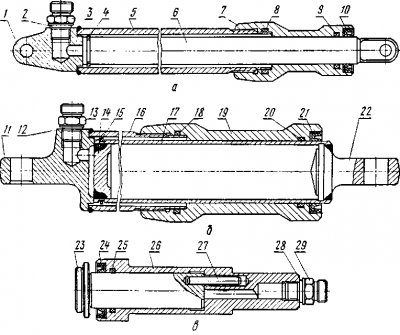

Ориз. 98. Плунжерни хидравлични цилиндри:

а - хидравличен цилиндър 34-9-5 за повдигане и спускане на макарата; 6 - хидравличен цилиндър 34-9-9 за повдигане и спускане на комбайна; а - хидравличен цилиндър 34-1-5-4 на макаровия вариатор; 1 и 11 - щори; 2, 12 и 28 - медни уплътнения; 3, 13 и 29 - фитинги; 4 и 15 - упорни пръстени; 5 и 16 - външни тръби; 6 и 23 - бутало; 7 и 19 - глави; 8, 9, 18, 20 и 25 - гумени уплътнителни пръстени; 10, 21 и 24 - маншети за чистачки; 14 - дъно на буталото; 17 - тръба на буталото; 22 - глава на буталото; 26 - тяло на хидравличен цилиндър; 27 - щифт.

Таблица 11

* Вграден в макарата вариатор.

Кухите бутала се състоят от тръба, дъно и глава, заварени заедно. Заварките в плунжерите са направени по такъв начин, че след заваряване техният горен, най-издръжлив и най-херметичен слой да не се отрязва.

За уплътняване на буталата се използват гумени О-пръстени, монтирани в жлебовете на главата, а за да ги предпазят от проникване на мръсотия, в главите се монтират маншети за чистачки.

Външната повърхност на буталата е обработена с чистота 0,16 (V10) чрез валцоване и хромирана. Ходът на буталото ограничава неговия ограничител в глухата глава и ограничителя в предната глава с правоъгълен пръстен, вмъкнат в жлеба на буталото.

Във вариатора на макарата е вграден хидравличен цилиндър 34-1-5-4 (фиг. 98, в). В хидравличния цилиндър външна повърхносткорпус 26 е поставен аксиално фиксирана шайба на вариатора с упорен лагер. Вътрешният отвор на тялото служи като водач за пръта 23. В края на пръта е монтиран опорен лагер. Чрез опорните лагери силата на хидравличния цилиндър се предава към аксиално подвижната ролка на вариатора.

Въртенето на пръта е ограничено от щифт 27. Подаване на масло от края на хидравличния цилиндър през фитинг 29.

Телескопичният хидравличен цилиндър GA-04000B (фиг. 99) се използва в хидравличната система на самоходното шаси SSH-75. С помощта на този хидравличен цилиндър се повдига и спуска каросерията, както и фрези и хедери на навесни комбайни за зърно и царевица.

Основното предимство на телескопичния хидравличен цилиндър са малките му размери в изместено състояние и относително голям ход при изпънати бутала.

Телескопичен хидравличен цилиндър тристепенен. Диаметър на буталото 90, 75 и 60 мм. Общият ход на всички бутала е 1000 мм, включително стъпки от 365, 415 и 220 мм. Централното разстояние при напълно прибрани бутала е 750 мм, при напълно изтеглено бутало на първа степен 1115 мм, при напълно изпънати бутала на първа и втора степен 1530 мм, при напълно изпънати бутала 1750 мм. Хидравличният цилиндър има сферични лагери, направени в главата на буталото на третата степен и в дъното 26 на хидравличния цилиндър.

Външният цилиндър се състои от тръба 20, заварена към удължение 19 и дъно 26. Тръбата е незавършена отвътре и отвън. Тръбата има радиален отвор, към който е заварен фитинг 23 с конична резба за завинтване на клапан в нея. Върху резбата на удължителя се завинтва глава 18, отлята от чугун с висока якост. Връзката на главата с удължителя е уплътнена с гумен О-пръстен 17, поставен в жлеба на главата.

Ориз. 99. Телескопичен тристепенен хидравличен цилиндър GA-04000B:

1 - глава на буталото на третия етап; 2 - заключващи полупръстени; 3, 4 до 9 - маншети за чистачки; 5, 7 и 11 - защитни шайби; 6, 10, 12 и 17 - гумени уплътнителни пръстени; 8, 13, 22 и 24 - облицовки; 14 - бутало на първия етап; 15 - бутало на втория етап; 16 - бутална тръба на трета степен; 18 - глава на първия етап; 19 - разширение; 20 - тръба на хидравличния цилиндър; 21 - дъно на буталото на третия етап; 23 - монтаж; 25 - упорен пръстен; 26 - дъното на хидравличния цилиндър.

Буталата са тръби, чиято външна повърхност се обработва до чистота 0,16 (V10) чрез валцуване. Когато плунжерите са изтеглени от хидравличния цилиндър, тяхното движение е ограничено от фланците в края на плунжерите.

При натискане на буталото на първата степен вътре в хидравличния цилиндър, неговият ход е ограничен от ограничител в дъното; буталото на втория етап - от упорния пръстен 25 на кръглото сечение, поставен в жлеба на буталото на първия етап; бутало на третата степен - със ограничител на главата 1 в крайната страна на буталото на втория етап.

Буталото на първата степен се направлява от главата 18. Буталата на втората и третата степен се поддържат от вложки 8, 13, 22 и 24, поставени в жлебовете на плунжерите. Вложките 22 и 24 се състоят от два разцепени чугунени полупръстена с ширина 8 mm и дебелина 4 mm, а облицовките 8 и 13 се състоят от три разделени чугунени сегмента с ширина 30 и дебелина 5 mm.

Буталото на третия етап е кухо с дъно, заварено в края 21. В буталото се завинтва глава 1 със сферична опора.

За уплътняване на буталата се използват гумени пръстени 6, 10 и 12 с кръгло сечение със защитни шайби 5, 7 и 11, а за защитата им от замърсяване са монтирани маншети за чистачки на рамка 9 и безрамкови 3 и 4.

Телескопичният хидравличен цилиндър при работа с каросерията работи без заключващи полупръстени 2, които в този момент се съхраняват на шасито. За работа с монтирани комбайни, вторият и третият етап се заключват с полупръстени 2. В този случай вътрешните фланци на заключващите полупръстени трябва да влязат в пръстеновидния жлеб и да покрият фланеца на главата 1. Полупръстените се затягат с четири M6X35 болтове с гайки и пружинни шайби.

Хидравличният цилиндър GAK-46000 (фиг. 100) се използва за нивелиране на вършачката на стръмния комбайн SKK-5. Хидравличен цилиндър с двойно действие. Неговата характеристика е наличието на спирателни вентили директно в главата на щората и специални опорни щифтове.

В хидравличния цилиндър към втулката 10 е заварен пръстен 11 с две цапи, направени коаксиално. Щифтовете на хидравличния цилиндър са шарнирно свързани към междинната скоба, която от своя страна е шарнирно свързана към скобата на гредата, монтирана на вършачката. Хидравличният цилиндър и скобата поддържаща гредасвързани с междинна скоба в две взаимно перпендикулярни оси, което ви позволява да имате пространствен наклон на хидравличния цилиндър по време на работа.

Ориз. 100 Нивелиращ хидравличен цилиндър на комбайн с голям наклон SKK-5:

1 - бутало; 2 - ръкав; 3, 20 и 33 - топки; 4 - пружина; 5 - корк; 6 - дъно; 7 - кръгла гайка; 8, 14, 26 и 31 - шайби; 9 - бутало; 10 - ръкав; 11 и 13 - пръстени; 12 - глава; 15 - запас; 16 - сферичен пръстен (ролка); 17 и 18 - канали; 19 - корпус на клапана: 21 - водач; 22 - пружина; 23 - регулиращ винт; 24 - сляп канал: 25 - маншет за чистачки; 27, 28, 30 и 32 - гумени уплътнителни пръстени; 29 - тел; 34 - дупка.

Вътрешната повърхност на ръкава се обработва до клас на чистота 0,16 (V 10). Дъното 6 е заварено към втулката от края, в която се вкарват спирателни вентили. Кухината без прът на хидравличния цилиндър е свързана с един от клапаните през отвор 34. Другият клапан с кухината на пръта е свързан чрез междинна тръба с външен диаметър 16 мм и дебелина на стената 2,5 мм. Тази тръба е заварена от едната страна към вдлъбнатината на глухата глава, а от другата страна към бонка, заварена към втулката (тръбата не е показана на фиг. 100).

От противоположния край във втулката се вкарва чугунена глава 12. Налягането на флуида се възприема от задържащия пръстен 13 на кръглата част, вмъкнат в отвора на втулката. Главата се предпазва от движение във вътрешността на втулката чрез шайба 14, фиксирана на края на главата с четири болта с пружинни шайби. Шайбата е монтирана така, че заострената фаска на външния й диаметър е насочена към задържащия пръстен.

Вътре в втулката има бутало 9, монтирано на прът 15 и захванато с кръгла гайка 7, предпазено от развиване със заключваща шайба 8. За осигуряване на висока експлоатационна надеждност, уплътнението на движещото се бутало и пръта е направено от две гумени О-пръстени със защитни шайби от PU или кожа.

Буталото е отлято от сив чугун. Пръчката 15 на външната повърхност се обработва чрез валцоване. Кована глава на стъблото. За да се осигури пространствен наклон на хидравличния цилиндър, в главата на пръта се вкарва сферичен закален пръстен 16 (ролка).

В долната част на хидравличния цилиндър има два спирателни крана от сферичен тип. Всеки клапан се състои от втулка 2, топка 3 и пружина 4. За монтиране на топката с пружина, в края на втулката се прави отвор с резба за тапа 5.

Между втулките е поставено бутало 1, което има тласкачи от двете страни. Разстоянието между краищата на тласкачите е по-малко от разстоянието между топките. При липса на ролка на вършачката и двете кухини на изравняващия хидравличен цилиндър са блокирани от спирателни вентили. Това повишава безопасността при работа на комбайн със стръмен наклон, тъй като ако маркучите или тръбопроводите, свързани към хидравличния цилиндър, са повредени, комбайнът не се накланя спонтанно.

Когато маслото се нагрява в хидравличен цилиндър, и двете кухини на който са затворени от спирателни клапани, поради термичното разширение на течността, високо налягане. За да се предотврати това, в долната част на хидравличния цилиндър е инсталиран предпазен клапан, през който маслото от блокирания край на пръта се източва в линията, свързваща хидравличния цилиндър с разпределителя на системата за центровка.

Тялото 19 на клапана се вкарва в глухия канал 24 на дъното. В аксиалния канал на този корпус има топка 20 и пружина 22 с водач 21. Гнездото за топката е ръбът на аксиален отвор с диаметър 2 mm, свързан към радиален отвор със същия диаметър. Радиалният отвор е разположен в отвора на корпуса, свързан през канала 18 и тръбата с края на пръта на хидравличния цилиндър. Радиалните отвори, свързващи вътрешната кухина на корпуса на клапана 19 и канала 17, са свързани с разпределителя на системата за центриране и с отвори и канали, поставени между топката спирателен вентили бутало.

Когато налягането надвиши допустимото налягане в хидравличния цилиндър, течността от края на пръта, преодолявайки съпротивлението на пружината 22, откъсва топката 20 от седалката и се влива в канала 24, свързан към разпределителя. В резултат на източване на излишния обем масло от хидравличния цилиндър, налягането на маслото, причинено от термичното му разширение, пада до работното и топката отново седи на мястото си. Вентилът се регулира до налягане на отваряне от 100 kgf / cm2 с помощта на винт 23, който след настройка се заключва с контрагайка.

Гумените О-пръстени се използват като уплътнения в хидравличния цилиндър. Пръстените са защитени от замърсяване с маншет за чистачки 25.

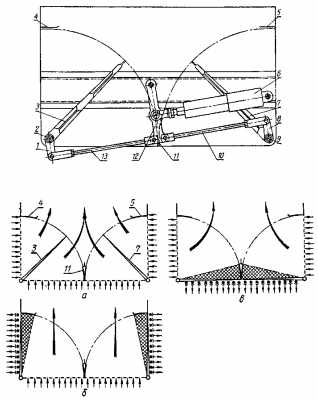

Хидравлично задвижване за почистване на въздухозаборните сита на комбайните Нива и Колос. При работа на полето решетките за всмукване на въздух бързо се запушват, нарушавайки топлинния режим на двигателя на комбайна. При комбайните Niva и Kolos водачът почиства решетките за всмукване на въздух, без да спира комбайна. За това вътре във въздухозаборника са монтирани два клапана, задвижвани от специален хидравличен цилиндърконтролирано от дистрибутора (фиг. 101). Валове 2 и 9 на клапани 3 и 7 са свързани чрез шпонки с лостове 1 и 8. Лостовете 13 и 10 са свързани с лоста 12, задвижвани от осцилаторното движение на хидравличния цилиндър 6. Когато клапаните са в неутрално положение (Фиг. 101, а), въздухът се засмуква през предната и страничните решетки. Когато отворите за всмукване на въздух са запушени, което се определя от уреди, показващи топлинния режим на двигателя, водачът последователно премества клапаните в крайно положение. Решетките се почистват в резултат на удрянето на клапаните в страничните стени (фиг. 101, 6) или предната стена (фиг. 101, в), както и чрез създаване на обратен въздушен поток от входа на въздуха навън. За да направите това, във всмукването на въздуха има прекъсвачи 4, 5 и 11. В края на хода клапанът достига до прекъсване, образувайки заключен обем въздух между клапана, прекъсвача и въздуха всмукателна мрежа (засенчена зона на фиг. 101). Този въздух се компресира и изтласква през мрежата, като помага за почистването на всмукателните мрежи. За почистване на отворите за всмукване на въздух се нанасят 2-3 леки удара върху всяка от тях.

Ориз. 101. Механизмът за задвижване на клапаните на всмукателния въздух на комбайните Niva и Kolos:

а - неутралното положение на клапаните; 6 - удар на клапани върху страничните стени; в - удар на клапани върху предната стена; 1, 8 и 12 - лостове; 2 и 9 - валове; 3 и 7 - клапани; 4, 5 и 11 - фрези; 6 - хидравличен цилиндър; 10 и 13 - тяга.

Хидравличният цилиндър GA-24000A на задвижващия механизъм на всмукателния вентил се състои от втулка 5 (фиг. 102) и бутало 6, свързани от двете страни към пръти 2 и 7, които през глави 4 и 8 имат изходи навън. Буталото и главите са отлети от ковко желязо. За свързване на прътите към буталото се правят пръстеновидни канали и рамо в прътите, а в буталото се правят канали. Такава връзка на прътите с буталото позволява на всеки прът да се движи по водача на главите без прищипване поради несъответствие на повърхностите на прътите и отворите в водачите.

Ориз. 102. Хидравличен цилиндър на задвижващия механизъм на всмукателния вентил:

1 - вилица; 2 и 7 - пръти; 3 и 15 - упорни пръстени; 4 и 8 - глави; 5 и 12 - ръкави; 6 - бутало; 9 - шайба; 10 и 13 - шайби; 11 - пружина; 14 - капак; 16, 17, 19, 22 и 23 - гумени уплътнителни пръстени; 18 и 21 - кухини на хидравличния цилиндър; 20 - отвор на дросела; 24 - маншет за мръсотия.

Пръчка 2 има резба в края за завинтване на вилица 1 със фиксираща гайка към нея. На дръжката на пръта 7 е направено рамо. От двете страни на стеблото на стеблото са поставени шайби 10 и 13, върху които опира центриращата пружина 11. Пружината е поставена във втулката 12, затворена отвън с капак 14.

Главата 4 и капакът 14 в аксиална посока, от една страна, се задържат от края на жлеба в ръкавите, от друга страна чрез опорни пръстени 3 и 15. Главата 8 също се държи в аксиална посока от едната ръка до края на жлеба във втулката, от друга страна от шайбата 9, притисната между краищата на втулките 5 и каналите на втулката 12. О-пръстените се използват за уплътняване на сглобката, защитени от замърсяване и прах чрез маншет за чистачки 24.

От противоположната страна прът 7 не е запечатан с маншет за чистачки, тъй като влиза в пространството на втулката 12, свързана с атмосферата чрез тесни процепи във връзката на капака 14 с втулката 12. Два фитинга са заварени до ръкава.

Чрез отвора на дросела 20 в буталото двете кухини на хидравличния цилиндър винаги са свързани помежду си. Под действието на връщащата пружина буталото на цилиндъра заема средно положение (фиг. 103, а). Тъй като и двете кухини на хидравличния цилиндър имат пръти с еднакъв диаметър, маслото, изместено от едната кухина, напълно се влива в другата. Заедно с буталото на хидравличния цилиндър и двата всмукателни клапана са поставени в неутрално положение.

Когато течността навлезе в лявата кухина 21 на хидравличния цилиндър от разпределителя, буталото му се движи надясно (фиг. 103, б), компресира връщащата пружина 11 и премества всмукателните клапани на въздуха до крайно положение, в което те почистват странични решетки за всмукване на въздух.

Част от масления поток от лявата кухина на хидравличния цилиндър през дроселния отвор 20 прелива в дясната кухина 18 и след това към дренажа.

Когато секцията на разпределителя се премести в неутрално положение, буталото на хидравличния цилиндър, задвижващият механизъм и вентилите за всмукване на въздух се връщат в неутрално положение под действието на възвратната пружина на хидравличния цилиндър (фиг. 103, в).

![]()

Ориз. 103. Схема на работа на хидравличния цилиндър на задвижващия механизъм на всмукателния вентил:

a, b и c - различни позиции на буталото (вижте фиг. 102 за имената на позициите).

Хидравличният цилиндър работи по подобен начин, когато маслото се подава в дясната му кухина 18.

В случай на неизправност на хидравличния цилиндър или за смяна на уплътнителните пръстени, втулката 12 (виж фиг. 102) се отделя от втулката 5. Без да е необходимо, втулката 12 с капака 14 не се разглобява. Развийте вилицата 1 с контрагайка, като държите стеблото 2 с гаечен ключ за плоските. Извадете прътите 2 и 7 като комплект с буталото 6 и центриращата пружина 11.

Чрез преместване на прътите по радиалния жлеб на буталото, прътите се отделят от буталото. Между шайбата 13 и пружината 11 поставете устройство под формата на плоска шайба с радиален процеп и притиснете пружината, докато шайбата 13 се движи радиално по своя жлеб. След това освободете и извадете пружината от стеблото на стеблото. От стеблото се отстраняват шайби 10 и 9. Главата 8 се отстранява от стеблото 7 от страната, на която стеблото има защитна фаска под ъгъл 30°. Задържащият пръстен 3 се отстранява и глава 4 в комплект с уплътнения се изважда от втулката. Проверете годността на пръстените и чистачката за по-нататъшна работа и, ако е необходимо, ги сменете. Сглобете хидравличния цилиндър в обратен ред.

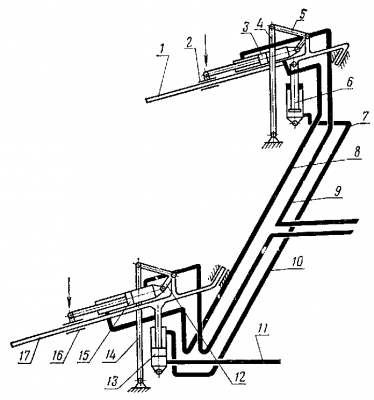

Специални хидравлични цилиндри за вертикално и хоризонтално движение на макарата. За комбайните "Нива" и "Колос" е разработена хидравлична система за повдигане и спускане на макарата с хидравлична синхронизация на опорните движения. В същото време бутало 13 (фиг. 104) и бутало 6 хидравлични цилиндри се използват за повдигане и спускане на макарата. Кухината на пръта на буталния хидравличен цилиндър е свързана с кухината на хидравличния цилиндър на буталото, а кухината без прът е свързана с разпределителя.

Ориз. 104. Схема на хоризонтално и вертикално движение на макарата с хидравлична синхронизация на движението на опорите на макарата:

1 и 17 - опора на макарата; 2 и 16 - опори за макари; 3, 6, 13 и 15 - хидравлични цилиндри; 4 и 14 - пръти; 5 и 12 - двураменни лостове; 7, 8, 9, 10, 11 - тръбопроводи.

Когато течността се инжектира в кухината без прът на хидравличния цилиндър на буталото, буталото с пръта се движи нагоре, повдигайки лявата опора 17 на макарата. В същото време течността, изместена от края на пръта на хидравличния цилиндър на буталото, се впръсква в хидравличния цилиндър на буталото. Буталото на този хидравличен цилиндър се разтяга и повдига дясната опора 1 на макарата. Когато безпрътовата кухина на буталния хидравличен цилиндър е свързана към дренажа, под действието на тежестта на макарата, прът и буталото на хидравличния цилиндър се придвижват надолу. Течността от кухината без прът на хидравличния цилиндър на буталото отива в дренажа, а освободеният обем на кухината на пръта на този хидравличен цилиндър се запълва с течност, изпомпвана от хидравличния цилиндър на буталото, когато се спусне. Хидравличният цилиндър на буталото е същият като на серийните колектори. В бутален хидравличен цилиндър диаметрите на буталото и пръта са избрани така, че разликата в техните площи на напречното сечение да е равна на площта на напречното сечение на буталото. Поради това течността, изместена от безпрътовата кухина на хидравличния цилиндър на буталото, повдига буталото със същото количество, с което се издига пръта на хидравличния цилиндър на буталото, осигурявайки синхронното повдигане на двете опори на макарата. Несъответствието между височината на повдигане на опорите се елиминира автоматично. За да направите това, бутала 22 и 27 се поставят в хидравличния цилиндър на буталото върху дръжката на пръта (фиг. 105). Тези бутала се притискат към крайния ръб на стеблото на пръта 15 и шайбата 33 от пружината 26. Между буталата, втулката 42 и дръжката на пръта са монтирани гумени уплътнителни пръстени 23, 31, 32 и 41 с кръгло сечение. Отвън буталата са снабдени с пръстеновидни канали 35 и 38, свързани чрез радиални отвори към междубуталната камера 36.

![]()

Ориз. 105. Хидравлични цилиндри за хоризонтално и вертикално движение на макарата с хидравлично блокиране:

1 и 15 - пръти; 2 и 16 - маншети за мръсотия; 3, 5, 9, 11, 17, 18, 23, 31, 32 и 41 - гумени уплътнителни пръстени; 4 и 19 - глави; 6, 10, 20 и 25 - заварени фитинги; 7 и 42 - ръкави; 8, 22 и 27 - бутала; 12 и 33 - шайби; 13 и 29 - ядки; 14 и 30 - глухи глави; 21 - упорен пръстен; 24, 28, 34, 35, 37, 38, 39 и 40 - дупки и канали; 26 - пружина; 36 - междубутална камера.

Стеблото на пръта има аксиален канал 40, свързващ се през радиални отвори 34, 37 и 39. Средният отвор постоянно свързва аксиалния канал с междубуталната камера, а крайните са отдалечени от краен ръбопашката и края на шайбата 33 на разстояние, по-голямо от уплътнителните пръстени 41 и 32. Във втулката 42 от двете страни са пробити радиални отвори 24 и 28, свързани помежду си чрез отвор, направен във фитинги 20 и 25, заварени към ръкава.

В крайните положения на пръта единият от радиалните отвори е свързан към пръта или кухината без прът, а другият е свързан към съответния жлеб 35 или 38 на едно от буталата. Тези канали са свързани чрез радиални отвори в буталата към междубуталната камера 36. Позицията на двете опори на макарата е синхронизирана в крайните позиции на макарата. Когато пръчката достигне крайно прибрано положение (макарата е спусната), пръстеновидният жлеб 35 в буталото съвпада с аксиалния отвор 24 във втулката. Междупръчковата камера 36 е свързана към дренажа чрез радиални отвори, пръстеновиден жлеб в буталото и аксиален отвор в втулката. Ако хидравличният цилиндър на буталото не е достигнал тази точка до упор, тогава под въздействието на тежестта на макарата маслото, изцедено от хидравличния цилиндър, премества буталото 22, преодолявайки съпротивлението на пружината 26, докато маслото от междубуталната кухина се оттича свободно през разпределителя.

След отваряне на радиалния канал 39 маслото от кухината на пръта през аксиалните и радиалните канали в дръжката на пръта тече от кухината на пръта към кухината без прът и след това през разпределителя към дренажа в хидравличния резервоар. Така течността тече, докато буталото достигне ограничителя. Когато макарата се повдига впоследствие, изпомпваното масло първо премества буталото 22 до неговия упор, а след това и пръта.

По същия начин позицията на опорите на макарата е синхронизирана по височина с напълно изпънатата позиция на пръта на хидравличния цилиндър на буталото.

За комбайните "Нива" и "Колос" също е разработена и тествана хидравлична система за хоризонтално движение на макарата с хидравлична синхронизация на хоризонталното движение. Тази хидравлична система използва два бутални хидравлични цилиндъра 3 и 15 (виж Фиг. 104). Пръчките на тези хидравлични цилиндри са свързани към опорите 2 и 16 на макарата, а глухите цилиндрови глави са свързани към двураменните лостове 5 и 12, останалите рамена на които са свързани към прътите 4 и 14. Това закрепването на хидравличните цилиндри гарантира, че пролуките между шнека на хедера и лопатките на макарата се поддържат, когато тя се повдига или спуска. Краят на пръта на хидравличния цилиндър 15 е свързан към края на пръта на хидравличния цилиндър 3. Маслото се подава и източва от хидравличните цилиндри в края на пръта на хидравличния цилиндър 15 и края на пръта на диаметъра на хидравличния цилиндър 3. на буталата и пръти на двата хидравлични цилиндъра са избрани така, че площта на напречното сечение на буталото на хидравличния цилиндър 3 да е равна на разликата между площите на напречното сечение на буталото и хидравличния цилиндър на пръта 15.

Хидравличният цилиндър 15 е оборудван с едно конвенционално бутало, а хидравличният цилиндър 3 е оборудван с две бутала, подобни на буталата на хидравличния цилиндър 13 за вертикално движение на макарата. Хидравличните цилиндри 13 и 15 се различават само по дължината на хода. Синхронизирането на хоризонталното движение на опорите по отношение на хода, както и автоматичното елиминиране на несъответствието на успоредността на инсталацията на макарата спрямо режещата лента, се извършва от хидравличната система за хоризонтално движение подобно на вертикалното движение на макарата хидравлична система.

Сглобяване и тестване на хидравлични цилиндри. Преди сглобяването проверете за отсъствие на прорези, шупли или други механични повреди. Частите се измиват и всички канали се продухват със сгъстен въздух. Повърхностите за триене и слепване се смазват с дизелово масло. Гумените О-пръстени се вписват в канали, без да се усукват. При монтаж или демонтаж на уплътнителни пръстени се използват дорници, които нямат остри ръбове.

В телескопичен хидравличен цилиндър се съхраняват защитни шайби, изработени от кожа. гореща вананапълнена с шпинделно масло или смес, състояща се от 50% автол и 50% осветителен керосин. Температурата на ваната се поддържа в рамките на 45-55°С в продължение на 2-24 ч. В буталните хидравлични цилиндри главата и гайката, която закрепва буталото към пръта, се затягат до повреда. Маншетите за премахване на мръсотията се притискат в гнездото без изкривявания, докато се упратят до края на отвора.

Хидравличните цилиндри се изпитват за херметичност с дизелово масло DS-11 или DP-11 при температура от около 70 ° C или повече ниски температури ah, като се използват масла, чийто вискозитет при температурата на изпитване съответства на вискозитета на маслото DS-11 или Dp-11 при температура от 70°C.

Буталните хидравлични цилиндри се изпитват при налягане от 75 kgf / cm2 за най-малко 2 минути (всяка кухина), буталните хидравлични цилиндри - под налягане от 75 kgf / cm2 за 2 минути и телескопичните - под налягане от 150 kgf / cm2 за 5 минути.

При тестване на хидравлични цилиндри се проверява липсата на теч през уплътнителните пръстени, заварките и липсата на изпотяване на чугунени части.

Сглобените и тествани хидравлични цилиндри се измиват отвън за отстраняване на маслото, грундират се и се боядисват с устойчива на атмосферни влияния боя. Повърхностите на плунжерите, прътите, сферата на телескопичния хидравличен цилиндър, отворите за закрепване на хидравличните цилиндри към харвестерните агрегати, както и резбите на фитингите и техните вътрешни отвори са защитени от боядисване.

Хидравличният цилиндър е двигател с положително изместване с възвратно-постъпателно или възвратно-постъпателно движение. Хидравличните цилиндри се използват широко във всички клонове на техниката. Например в пътно строителство, земекопни, подемни и транспортни машини, в авиацията и космонавтиката, в технологично оборудване- металорежещи машини, ковашки и пресови машини и др.

В най-простия случай основата за проектиране на хидравличен цилиндър е втулка, която е тръба с внимателно обработена вътрешна повърхност. Вътре в втулката се движи бутало с гумени уплътнения, които предотвратяват изтичането на работна течност от кухините на цилиндъра, разделени от буталото. Когато работна течност (специални минерални масла) се подава под налягане към кухината на цилиндъра, буталото започва да се движи под действието на налягането на течността.

Силата от буталото се предава от прът - прът с полирана повърхност. За неговата посока е грундбукса. От двете страни на ръкава са подсилени капаци с отвори за подаване и изпускане на работен флуид. Уплътнението между стеблото и капака се състои от два маншета, единият от които предотвратява изтичането на течност от цилиндъра, а другият служи като чистачка. Върху резбата на пръта е прикрепено ухо или част, свързваща пръта с подвижния механизъм.

Ушката служи за подвижно закрепване на тялото на хидравличния цилиндър. Работата на хидравличния цилиндър се управлява от хидравличен разпределител или чрез управление на хидравличното задвижване. Хидравличните цилиндри работят при високи налягания(до 32 МРа), което налага цяла линияизисквания за здравина и надеждност на цялата структура на системата (механизъм, цилиндър, управление). За да ви улесним при намирането и закупуването на хидравличен цилиндър, който ще ви подхожда във всяко отношение, ще разгледаме основните им видове по-подробно.

Еднодействащи хидравлични цилиндри

Удължаването на пръта се извършва чрез създаване на налягане на работния флуид в кухината на буталото, а връщането в първоначалното му положение се дължи на силата на пружината. Сила, генерирана от хидравлични цилиндри от този тип, при други условия, по-малко сила, създавана от двойнодействащи хидравлични цилиндри, поради факта, че по време на директния ход на пръта е необходимо да се преодолее силата на еластичността на пружината. Тук пружината играе ролята на връщащ елемент. В случаите, когато връщането се извършва поради действието на задвижвания механизъм, друг хидравличен цилиндър или тежестта на повдигнатия товар, хидравличният цилиндър може да няма възвратна пружина поради липса на нужда. Този принцип на действие се използва при крикове.

Хидравлични цилиндри с двойно действие

Както при предния, така и при обратния ход на буталото, силата върху пръта на хидравличния цилиндър се създава чрез създаване на налягане на работния флуид в буталото и в края на пръта на цилиндъра, съответно. Трябва да се има предвид, че по време на предния ход на буталото силата върху пръта е малко по-голяма, а скоростта на пръта е по-ниска, отколкото при обратния ход, поради разликата в областите, към които се прилага силата на натиск от работния флуид се прилага (ефективна площ на напречното сечение). Такива хидравлични цилиндри извършват например повдигане и спускане на острието на много булдозери.

Телескопични хидравлични цилиндри

Наричат се така поради структурната им прилика с телескоп или шпионка. Тези хидравлични цилиндри се използват, когато малки размерисамият хидравличен цилиндър в първоначално, сгънато състояние, е необходимо да се осигури голям ход на пръта. Конструктивно те са няколко цилиндъра, вмъкнати един в друг по такъв начин, че тялото на един цилиндър е прът на друг.

Наричат се така поради структурната им прилика с телескоп или шпионка. Тези хидравлични цилиндри се използват, когато малки размерисамият хидравличен цилиндър в първоначално, сгънато състояние, е необходимо да се осигури голям ход на пръта. Конструктивно те са няколко цилиндъра, вмъкнати един в друг по такъв начин, че тялото на един цилиндър е прът на друг.

Такива хидравлични цилиндри се предлагат както с двойно, така и с двойно действие. Те извършват например повдигане и спускане на каросерии в много самосвали.

Диференциални хидравлични цилиндри

„Нормалната“ връзка осигурява алтернативно свързване на кухините на хидравличния цилиндър към изпускателните и дренажните тръбопроводи през разпределителя, което осигурява движението на буталото поради разликата в налягането. Съотношението на скоростите на движение, както и усилията по време на преден и заден ход са различни и пропорционални на съотношението на площите на буталата. Установява се връзка между скорост и усилие: по-висока скорост - по-малко усилие и обратно.

По време на работния ход (удължаване на пръта) течността от помпата се подава към кухината на буталото, докато течността, изместена от кухината на пръта, поради пръстеновидната връзка (разпределител 3/2), не се насочва към хидравличния резервоар, но също така се подава към кухината на буталото. В резултат на това удължаването на стъблото е много по-бързо, отколкото в обичайният моделвръзки (разпределител 4/2 или 4/3). Обратният ход (прибиране на пръта) възниква, когато течността се подава само към кухината на пръта, буталото е свързано към хидравличния резервоар.

Когато използвате хидравличен цилиндър със съотношение на площта на буталото 2:1 (в някои източници точно такива хидравлични цилиндри се наричат диференциални), тази схема ви позволява да получите равни скоростии еднакви усилия на преден и заден ход, което за хидравлични цилиндри с едностранен прът без регулиране или допълнителни елементиневъзможно да се получи.

Механизми с гъвкави разделители

Механизмите с гъвкави сепаратори включват диафрагми, диафрагмени хидравлични цилиндри и маншони. Мембраните се използват главно за малки премествания и ниски налягания (до 1 MPa). Мембранният задвижващ механизъм е еластичен пръстен, захванат по периферията на корпуса.

Когато налягането във входящата камера се увеличи, еластичният пръстен се притиска към горната част на корпуса и стеблото, свързано с еластичния пръстен, се разширява. Обратният ход на пръта се осигурява от пружина. Силфоните са проектирани да работят при ниско налягане (до 3 MPa). Изработени са от метали и неметални материали (гума или пластмаса).

Металните силфони могат да бъдат еднослойни или многослойни (до пет слоя). Използването на маншона е оправдано при условия на високи и ниски температури, чиято стойност е ограничена от материала, от който са изработени маншона. Силфонът може да бъде плътен или заварен. Твърдите се правят чрез разширяване на тънкостенна безшевна тръба.

Към днешна дата най-често срещаните хидравлични цилиндри са бутални хидравлични цилиндри с двойно действие.

За да улесните избора на хидравличен цилиндър, трябва да знаете редица негови параметри. Първо трябва да определите диаметъра на ръкава (външен и вътрешен в мм). След това - диаметърът на пръта на хидравличния цилиндър. Необходимо е да се определи диаметърът на очите или вилиците за бутален хидравличен цилиндър, диаметърът на сачмите, щифтовете и коремите за телескопичен хидравличен цилиндър.

Определете разстоянието по протежение на центровете на ушите (осите) на хидравличния цилиндър в сгънато състояние в mm, разстоянието по протежение на центровете на ушите (осите) на хидравличния цилиндър в разгънато състояние (удължен прът или пръти в mm) . Ходът на хидравличния цилиндър може да се определи от разликата между двете дължини.

Познаването на тези параметри значително ще улесни вашата задача да намерите необходимия хидравличен цилиндър. При липса на стандартен хидравличен цилиндър с необходимите параметри е необходимо да се поръча изработка на цилиндър според вашите изисквания.

Нашите инженери ще Ви консултират по всички въпроси на избор, производство, монтаж и ремонт на хидравлични цилиндри за Вашето оборудване.

Като задвижващи механизми (хидравлични двигатели) силовите цилиндри се използват за извършване на възвратно-постъпателни линейни и въртеливи движения на задвижващите механизми. Хидравличните цилиндри са разделени на бутало, бутална мембрана и силфони.

1. Механизми с гъвкави разделители

Механизмите с гъвкави сепаратори включват диафрагми, диафрагмени хидравлични цилиндри и маншони.

Мембраните (фиг. 1, а) се използват главно за малки премествания и ниски налягания (до 1 MPa). Мембранният задвижващ механизъм представлява еластичен пръстен 1, притиснат по периферията на корпуса. С увеличаване на налягането във входната камера 2 еластичният пръстен се притиска към горната част на корпуса 3, а прът 4 е свързан към еластичния пръстен удължава. Обратният ход на пръта се осигурява от пружина 5.

Фиг. 1. Мембранни схеми:

а - плосък с еластичен пръстен; b - гофриран метал

В хидропневмоавтоматиката често се срещат и гофрирани метални мембрани (фиг. 1, б). Деформацията на такива мембрани възниква поради разликата в налягането ΔP = P1 – P2 и външното натоварване R.

Мембранните хидравлични цилиндри (фиг. 2) позволяват значително движение на изходното звено – прът. Когато буталото 1 се движи по посока на налягането на течността (фиг. 2, а), мембраната 3 се огъва, търкаляйки се от стените на буталото 1 към стените на цилиндъра 2, към които е плътно притисната от течността налягане (фиг. 2, б). Обратният ход на буталото се дължи на пружината.

Фиг.2. Схеми на работа на мембранния хидравличен цилиндър

Силфоните (фиг. 3, а) са проектирани да работят при ниско налягане (до 3 MPa). Изработени са от метали и неметални материали (гума или пластмаса). Металните силфони могат да бъдат еднослойни или многослойни (до пет слоя). Използването на маншона е оправдано при условия на високи и ниски температури, чиято стойност е ограничена от материала, от който са изработени маншона. Силфонът може да бъде плътен или заварен. Твърдите се правят чрез разширяване на тънкостенна безшевна тръба.

Фиг.3. Схема на метален маншон

а - мехово; б - масивна стена; в - заварена стена

Хидравличните цилиндри са обемни хидравлични машини и са предназначени да преобразуват енергията на потока на работния флуид в механичната енергия на изходното звено. Хидравличните цилиндри работят при високо налягане (до 32 MPa), изработват се едностранно и двустранно действащи, с едностранно и двустранно прът и телескопични.

маса 1

3. Хидравлични цилиндри с право действие

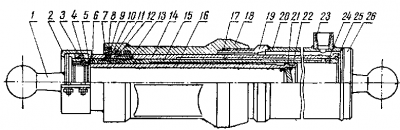

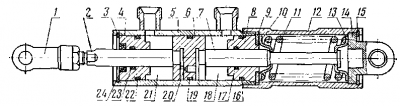

За задвижване на работните органи на мобилни машини най-широко се използват бутални хидравлични цилиндри с двойно действие с едностранен прът (фиг. 4).

Основата на дизайна е втулката 2, която е тръба с внимателно обработена вътрешна повърхност. Буталото 6 се движи във вътрешността на втулката, като има гумени уплътнения 5, които предотвратяват изтичането на течност от кухините на цилиндъра, разделени от буталото. Силата от буталото се предава от пръта 3, който има полирана повърхност. За насочването му служи долната кутия 8. От двете страни на втулката са подсилени капаци с отвори за подаване и изпускане на работния флуид. Уплътнението между пръта и капака се състои от два маншета, единият от които предотвратява изтичането на течност от цилиндъра, а другият служи като чистач 1. Окото 7 служи за подвижно фиксиране на хидравличния цилиндър. Върху резбованата част на пръта е прикрепено ухо или част, свързваща хидравличния цилиндър с подвижния механизъм.

Фиг.4. Хидравличен цилиндър:

1 - чистачка; 2 - ръкав; 3 - запас; 4 - задържащ пръстен; 5 - маншет;

6 - бутало; 7 - око; 8 - грундбукса

За нормализирани цилиндри, използвани в строителни машини, диаметърът на пръта е средно 0,5 D, ходът на буталото не надвишава 10D. При по-голям ход и налягания над 20 MPa трябва да се провери стабилността на пръта срещу действието на надлъжна сила.

За да се намалят загубите на налягане, диаметрите на проходните отвори в капаците на цилиндрите за подаване на работната течност се предписват така, че скоростта на флуида да е средно 5 m/s, но не по-висока от 8 m/s.

Ходът на буталото е ограничен от капаците на цилиндъра. В някои случаи достига 0,5 m/s. Твърд удар на буталото върху капака в хидравличните цилиндри на строителните машини се предотвратява от амортисьори (спирачни устройства). Принципът на действие на повечето от тях се основава на блокиране на малък обем течност и преобразуване на енергията на движещите се маси в механична енергия на течността. От затворения обем течността се измества през канали с малко напречно сечение.

На фиг.5. са представени типични схеми на амортисьорни устройства. Пружинен демпфер (фиг. 5, а) е пружина 1, монтирана върху вътрекапак на цилиндъра 2, спирачно бутало 3 в края на хода.

Амортисьор с фалшив прът (фиг. 5, б) е къс фалшив прът 1 и вдлъбнатина 2 в капака на цилиндъра. Фалшивото стъбло може да бъде конично или цилиндрично. В края на хода на буталото течността се блокира от фалшив прът в жлеба на капака на цилиндъра и се изтласква от там през тесен пръстеновиден процеп. Ако фалшивият прът е направен под формата на конус, тогава тази междина намалява, когато буталото достигне края на своя ход. В този случай съпротивлението на движението на течността се увеличава, а инерцията, ускорението и скоростта на буталото намаляват.

Регулируем амортисьор с отвор (фиг. 5, в) е подобен по принцип на амортисьор с фалшив прът. Разлика в дизайнасе състои във факта, че течността, заключена във вдлъбнатината на капака на цилиндъра, се измества през канала с малък сечение 1, в който е монтирана иглата 2, за да регулира площта на потока на отвора.

Хидравличният амортисьор (фиг. 5, d) се използва, когато конструкцията на хидравличния цилиндър не може да предвиди устройство за вдлъбнатина. В хидравличния амортисьор, в края на хода на буталото, чаша 1 допира до капака на цилиндъра и течността се изтласква от кухина 2 през пръстеновидната междина между чаша 1 и бутало 3. Пружината 4 връща чашата в първоначалното си положение, когато буталото е на празен ход.

Фиг.5. Схематични диаграмиамортисьори:

а - пружинен амортисьор; b - амортисьор с фалшив прът;

в - регулируем амортисьор с отвор; g - хидравличен амортисьор

4. Изчисляване на хидравлични цилиндри

Основните параметри на буталния хидравличен цилиндър са: диаметри на буталото D и пръта d, работно налягане P и ход на буталото S.

Обмисли бутален хидравличен цилиндърс едностранно стъбло (фиг. 6). Според основните параметри могат да се определят следните зависимости:

площ на буталото в кухината на буталото 1 и в кухината на пръта 2, съответно

силата, развивана от пръта на хидравличния цилиндър, когато се изпъва и прибира, съответно

където k tr = 0,9 ... 0,98 - коефициент, отчитащ загубите от триене;

скорост на буталото

Фиг.4.6. Основни и конструктивни параметри на хидравличния цилиндър

изчисления на силата. Изчисленията на якост определят дебелината на стените на цилиндъра, дебелината на капаците (главите) на цилиндъра, диаметъра на пръта, диаметъра на шпилките или болтовете за закрепване на капаците.

В зависимост от съотношението на външния DH и вътрешния D диаметри, цилиндрите се делят на дебелостенни и тънкостенни. Цилиндрите с DH / D > 1,2 се наричат дебелостенни, а цилиндрите с DH / D 1,2 се наричат тънкостенни.

Дебелината на стената на еднослоен дебелостенен цилиндър се определя по формулата:

хидравличен цилиндър- Това е най-простият пример за двигателя. Изходната (подвижна) връзка, която може да бъде прът, бутало или самото тяло на цилиндъра, извършва възвратно-постъпателно движение.

Основните параметри, които характеризират всички хидравлични цилиндри са вътрешният диаметър, ходът на буталото, диаметърът на пръта и номиналното налягане на работния флуид.

Има няколко вида хидравлични цилиндри: бутални, телескопични, бутални, двойнодействащи и еднодействащи. Според вида на закрепването хидравличните цилиндри се разделят на модели с шарнирно закрепване и твърди.

Еднодействащ хидравличен цилиндър упражнява сила върху подвижна връзка, която е насочена само в една посока (ход на цилиндъра). В обратната посока подвижната връзка просто се премества обратно под действието на гравитацията или чрез механизъм за връщане като пружина. Тези цилиндри имат само една работна равнина.

Хидравличните цилиндри с двойно действие имат повече възможности. Те имат две работни равнини, тоест могат да създават работни сили върху изходната връзка в две посоки. За да се осигури възвратно-постъпателно движение, течността последователно тече под налягане в кухината на цилиндъра. Когато една от кухините се напълни с течност, другата е свързана с дренажа. Хидравличният цилиндър има две кухини: кухина на пръта, в която се намира прът, и кухина на буталото.

Сега нека разгледаме по-отблизо устройството на хидравличен цилиндър, като използваме примера на цилиндър с двойно действие.

Основните части, съставляващи цилиндъра, са тялото на хидравличния цилиндър, състоящ се от втулка (19) и заден капак, завинтен към втулката, преден капак (9), който има отвор за прът и се завинтва върху втулка, прът (18) с ухо (2), бутало (15).

Фигурата показва структурата на хидравличен цилиндър. Състои се от сферичен лагер (1), око на пръта (2), чистачка (3), о-пръстени (4, 5, 8 и 13), яка (6 и 14), държач на яката (7 и 12), предна част капак (9), контрагайки (10), амортисьор (11), бутало (15), гайки (16), шплинт (17), прът (18), цилиндрови накладки със заден капак (19), втулки (20), и гайки за чистачки (21 ).

С помощта на бутало с маншети (14) и уплътнителен пръстен (13) кухините на буталото и пръта са херметически разделени, а силата, създадена от налягането в работната кухина, се предава на пръта. Буталото е прикрепено към вътрешния край на пръта с гайка (16), която е закрепена с шплинт (17). Държачите на маншетите (12) предпазват маншетите от движение по оста на буталото. Предният капак (9) е прикрепен към резбите на цилиндровата облицовка с контрагайка (10). В капака (9) се вкарва втулка (20), която служи като водач на стеблото. За да се избегне изтичане на работния флуид от кухината на пръта, в жлеба на капака (9) се монтират пръстени (8), използвани са също маншети (6), уплътнителни пръстени (4) и (5) в втулката за тази цел. За да се избегне аксиално изместване по време на движението на пръта, маншетът се задържа от държача на маншета (7). Отстрани на външния край на капака има чистачка (3), задържана от гайка (21), която се завинтва във вътрешната резба на капака. Ако механизмът, който се задвижва от цилиндъра, е лишен от ограничители, ограничаващи хода му, които биха го фиксирали в крайни положения, тогава са възможни тежки сблъсъци между буталото и капака на хидравличния цилиндър. За смекчаване на тези удари, чрез амортизиране или спиране на буталото при приближаване към капака се използват различни видове амортисьори. В конструкцията на цилиндъра, която е показана на фигурата по-горе, тази функция се изпълнява от амортисьор (11), монтиран до буталото (15) на пръта. Амортисьорът (11) омекотява удара между буталото и предния капак на цилиндъра в края на пълен ход. Пролуката в края на хода на пръта, разположена между коничната повърхност на амортисьора и ръба на капака (9), през която буталото изстисква работния флуид от кухината на пръта в отвора "А", намалява. В процеса, поради дроселирането на течността през слота, движението на буталото се забавя.

Дори ако познавате устройството на хидравличния цилиндър много добре, ремонтът му в занаятчийски условия или сглобяването на собствен цилиндър е доста трудна задача. Това изисква специално оборудване и умения. Ето защо е по-добре да се обърнете към опитни професионалисти с подобни въпроси. Специализирани сме в ремонта на хидравлични цилиндри, както и изработката на хидравлични цилиндри по Ваши поръчки. Нашата компания се занимава с целия спектър от работи, свързани с хидравлични цилиндри. Нашите работници се занимават с ремонт на щанги на хидравлични цилиндри, ремонт на хидравлични цилиндри за специална техника като товарачи, асфалтови машини, багери, бетон помпи, автокранове и кранове манипулатори. Можем също да произведем хидравличен цилиндър според вашите чертежи или мостри. Гарантираме високо качество и кратки срокове на работа.