Каква трябва да бъде топлинната междина в цилиндрите. Биелна и бутална група - преглед, преглед и ремонт

Ако в момента на стартиране на двигателя „студен“ внезапно се чуе звук, много подобен на почукване, което постепенно намалява с последващото загряване на двигателя или изчезва напълно, това служи като сигнал за проверка на хлабината между цилиндрите и буталата. С други думи, трябва да запретнете ръкави, да се въоръжите с динамометричен ключ и да започнете процеса на отвиване на главата на цилиндъра на блоковете.

Наличието на известно разстояние между буталото

и цилиндъра защо може да се промени

Дори

ако превозното средство се управлява правилно, тогава с течение на времето има естествено стесняване

хлабина между цилиндъра и буталото му. Това може да се обясни с условията на константа

използвайте превозно средствои високотемпературни условия на частите.

| Повече ▼

една от причините за намаляване на разстоянието

между цилиндъра и буталото може да има неправилна настройка на всички части, които се движат, както и

несъответствие на цилиндрите или произтичащи от това термични претоварвания. Винаги следва

не забравяйте, че цилиндровите блокове са предимно от алуминиеви материали, които

В сравнение с легирания чугун, те имат двоен коефициент на разширение.

постепенно

стесняването на пролуката между цилиндъра и буталото му води до появата на полусухо триене, което от своя страна

причинява повишаване на температурата на цилиндрите и частите от блока. С течение на времето

смазването обикновено спира да тече, което води до първите надрасквания

на буталото.

AT

повечето случаи след диагностициране на цилиндровия блок и неговото състояние

е директен ремонт на цилиндри и бутална група елементи

двигател. Получете пълна представа за степента на деформация на облицовки, бутала

някои други части е възможно само след разглобяване на главата на блока

цилиндри.

как

отворен е само достъпът до буталната група, можете да започнете да оценявате деформациите

бутала и цилиндри. основни уреди,

това ще помогне да се направи всичко необходими измерваниядиаметрите са

микрометър и шублер. Първото устройство е необходимо за измерване на диаметъра на буталата и

вторият, който се нарича индикаторен габарит, се използва за измерване

диаметър на цилиндъра.

Норми за съответствие на цилиндрите и буталата

Преди

как да се процедира с директния ремонт на буталната група, е необходимо

въоръжете се с малко теоретични познания. По-специално, трябва да сте наясно с това

има няколко групи диаметри на буталата, както и таблици с номинални

размери на буталата и цилиндрите, т.к именно това знание ще стане основно

насоки за бъдеща работа.

бутало

диаметърът се класифицира според външния диаметър и е разделен на 5 класа, а именно:

A, B, C, D, E, които се различават с 0,01 mm по размер, както и категории по

диаметъра на отвора за буталния щифт, които се предлагат на стъпки от 0,004 mm. Тези данни

трябва винаги да присъства на короната на буталото и трябва да бъде под формата на цифра и буква,

са съответно категорията на отвора и класа на буталото.

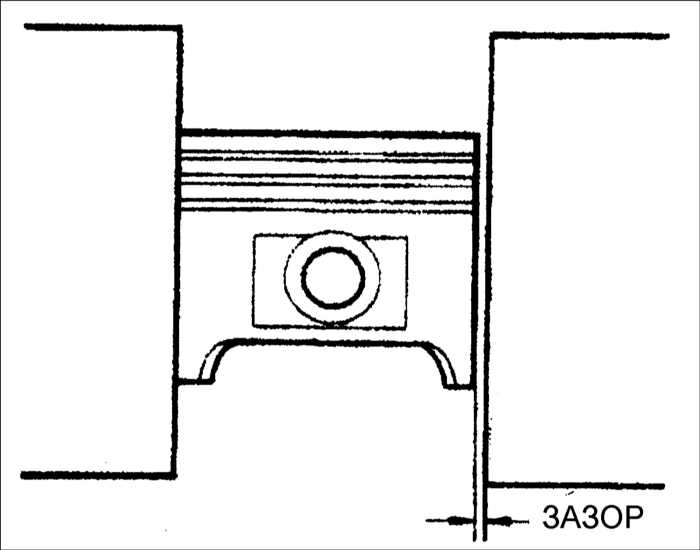

празнина

между ремонтирания цилиндър и буталото трябва да се извърши съгласно специални

стандарти за проектиране, които трябва да бъдат спазени. За освобождаване на нови части,

като правило лежи в диапазона от 0,05-0,07 мм. За части, които вече са били вътре

при употреба пролуката не трябва да надвишава 0,15 mm.

Точно

за да се определи този параметър, е необходимо да се измери разликата между

цилиндър и неговото бутало. Това също трябва да се направи, за да бъде правилно

вземете бутала от същия клас като цилиндрите. В случай, че празнината

използваният двигател между цилиндъра и буталото надвишава цифрата в

0,15 мм, е необходимо да изберете цилиндри за бутала с най-близкия

стойност спрямо размера на изчислението.

Скучно е

цилиндрите трябва да се изнесат предварително и да се носят максимално

приблизителен знак до най-близката стойност на размера на ремонта. Също така не си струва

забравете за надбавката, която е приблизително 0,03 мм за хонинговане

цилиндрична повърхност след процеса на пробиване. След като този процес приключи

можете да започнете да търсите бутала.

AT

по време на процеса на хонингиране диаметърът трябва да се поддържа стриктно, т.к при монтаж на буталото

индикаторът за клирънс трябва да съответства на максимално допустимата норма за нови

части в 0,045 мм.

Диаметър

цилиндърът се измерва с вътрешен габарит и в две перпендикулярни равнини. Чрез прилагане

избор на бутала към цилиндри, освен

ремонт или номинален размер, е необходимо да се вземе предвид масата на буталото, която може да бъде

повишени, нормални или намалени с 5 грама. Към буталата от ремонтната група,

наред с други неща, трябва да се изберат ремонтни пръстени със същите ремонтни размери.

След

как се определя разстоянието между цилиндъра и неговото бутало може лесно да се определи

Вдигни необходими размери, а след отвора на цилиндъра, ако

е необходимо да се монтира буталото.

Резултатът от нарушаване на пролуката между буталото и цилиндъра

Увеличената междина между буталото и цилиндъра води до чукане, влошаване на компресията на двигателя, прекомерна консумация на масло и отказ на двигателя. Намаляването на пролуката между цилиндъра и буталото води до появата на нарези на огледалото на цилиндъра, прегряване на частите на блока.

И в двата случая е необходим ремонт на буталната група. Няма опции. Или, ако желаете, помислете за закупуване на нов двигател. Но въпреки това е по-евтино да ремонтирате цилиндри и бутала навреме. А ремонтът ще се състои в смяна на цилиндрите и разточване или хониране на цилиндрите.

Как да проверите хлабината между буталото и цилиндъра

Естествено, всичко започва с демонтажа на главата на цилиндъра. Като цяло започвате основен ремонт на двигателя. В крайна сметка, в резултат на диагностиката, проблемите с разпределителния вал, коляновия вал, смяната на уплътнения, лагери, облицовки и т.н. със сигурност ще „изпълзят“. достатъчно работа. Но нека започнем оттам, откъдето започнахме - измерване на хлабината между буталото и цилиндъра.

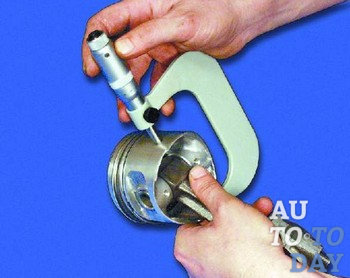

Ще ни трябват два измервателни инструмента: габарит за отвор за измерване на вътрешния диаметър на цилиндъра и микрометър за измерване на диаметъра на буталата. Няма да разсейваме вниманието си върху структурата на материалите и технологията на производство на буталата. Нека да преминем към измерването на разликата.

Подобно на цилиндрите, буталата са разделени на 5 класа според външния им диаметър: A, B, C, D, E. Диаметърът на буталото се измерва в областта на цилиндричната част на полата, на разстояние 52,4 mm от дъното на самолета. Ще видите класа на нашето бутало на дъното. Печат със съответната буква.

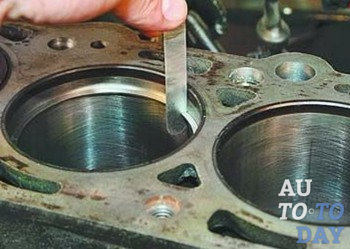

Диаметърът на цилиндъра се измерва в четири зони и в две равнини, перпендикулярни една на друга (по протежение на и напречно на блока на цилиндъра). Ако след измерване получите разлика между буталото и цилиндъра над 0,15 mm, тогава трябва да продължите с избора на ремонтни бутала.

При условие, че огледалото на цилиндъра не е счупено по никакъв начин, избираме буталата. Ако на огледалото на цилиндъра има механични повреди, след това цилиндрите първо се проточват или хонират. В същото време не трябва да забравяме, че пробиването се извършва до размера на най-близкия ремонтен размер на буталото.

Мъртво пространство.

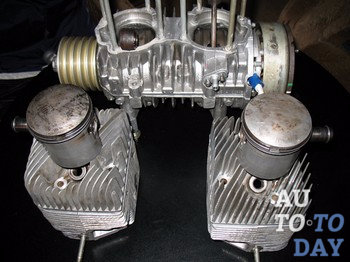

Мъртво пространство бутален компресорпредставлява обема, затворен между клапаните и главата на буталото в момента, в който то е в горната, мъртва точка. Основната причина за съществуването на мъртво пространство е линейната междина между короната на буталото и пластината на клапана (не по-малко от 0,01 от диаметъра на цилиндъра), предназначена да компенсира удължаването на буталото и свързващия прът при нагряване, т.к. както и възможни неточности, направени при изработката на части и монтажа на компресора. Мъртвото пространство включва също обема на вдлъбнатините и отворите на клапаните и обема на пръстеновидната междина между стената на цилиндъра и буталото (до първия пръстен).

При високоскоростните компресори обемът на мъртвото пространство е от 3 до 5% от обема на цилиндъра. При съвременните малки херметични компресори обемът на мъртвото пространство е намален до 2%. Разширяването на парите, оставащи в мъртвото пространство на цилиндъра, намалява смукателния обем и следователно производителността на компресора. Колкото по-голям е обемът на мъртвото пространство, толкова по-голямо е намаляването на действителната производителност на компресора. Следователно мъртвото пространство понякога се нарича „вредно“ пространство.

| Мъртво пространство на компресора |

| При наличие на мъртво пространство в компресора, обемът на всмуквания газ за единица време намалява и консумацията на енергия се увеличава. Намаляването на полезното засмукване се дължи на три причини: мъртвото пространство увеличава обема на цилиндъра в сравнение с обема, описан от буталото; газът, оставащ в мъртвото пространство след изтласкване при нагнетателното налягане, се разширява по време на обратния ход на буталото и неговият обем, съответстващ на смукателното налягане, се увеличава значително, в резултат на което обемът на засмукване на свеж газ съответно намалява със същото количество. И накрая, температурата на газа по време на разширяването му в мъртвото пространство се променя и може да се окаже по-висока от температурата на входящия газ, в резултат на което последният се нагрява и възниква допълнително разширение, което също води до загуба на обем. |

| . Линейно измерване на мъртвото пространство с отпечатъци |

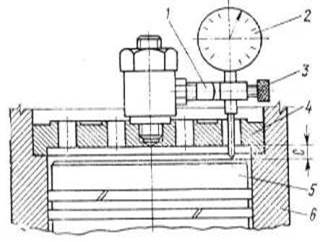

| 1.1 При всички компресори има празнина (линейно мъртво пространство) между буталото в горно положение и пластината на клапана. Тази хлабина е необходима, за да се предотврати удрянето на буталото в пластината на клапана. В сглобения компресор разликата между пластината на клапана и буталото трябва да бъде приблизително 0,01 от диаметъра на цилиндъра. Стойността на линейното мъртво пространство се определя от оловни или восъчни отпечатъци. За получаване на отпечатъци върху всяко бутало се поставя восъчна топка или оловна тел с дължина 10 mm и диаметър 0,5 mm. След като монтирате платката на клапана на място, ръчно завъртете вала с наклонен диск (поне един завъртане). След това компресорът се отваря и след изваждане на отпечатъците се измерват: олово - с шублер, а восък - с индикатор (фиг. 2). Тръбният крак 1 на индикатора прорязва восъчния отпечатък по цялата му дебелина, в резултат на което подвижният прът 5, притискащ пружината 4, се издига и кара стрелката да се отклони върху циферблата 2, върху който стойността на мъртвото пространство ще бъде посочено. Индикаторът в тръбния крак е фиксиран с винт 3 . |

| 1.2. Измерване на линейно мъртво пространство с приспособление |

Отстранете буталото от ръба на горната мъртва точка с 15 mm. Монтирайте приспособлението (фиг. 3) с индикатора върху контролната плоча, така че изпъкналата част на индикаторния прът да е с 0,5 mm повече от максимално допустимото мъртво пространство. Поставете индикаторния прът така, че стрелката с малка скала да се движи с едно деление, а стрелката с голям мащаб да показва 0,3 mm. Кракът се движи, когато фиксиращият винт на индикатора се разхлаби (фиг. 3). Поставете подготвеното устройство вместо нагнетателния клапан и бавно завъртете коляновия вал с дръжката или маховика, като наблюдавате показанията на индикатора. Максималното отчитане на индикатора ще съответства на позицията на горната мъртва точка на буталото. Мярка за пет цилиндъра. Коляновият вал не трябва да се завърта напълно. По-удобно е да завъртите дръжката 30-40 0 в двете посоки, така че буталото да премине през позицията на горната мъртва точка.  Ориз. 3. Устройство за измерване на линейно мъртво пространство: 1 - скоба за монтаж на индикатора; 2 - индикатор; 3 – винт за закрепване на индикатора; 4 – корпус на напорния клапан; 5 - бутало; 6 - цилиндър Получен при измервания средна стойностна вредно пространство, сравнете с разрешените за компресор от тази марка. В зависимост от откритите отклонения на мъртвото пространство от оптималното задайте методите за настройка. Ориз. 3. Устройство за измерване на линейно мъртво пространство: 1 - скоба за монтаж на индикатора; 2 - индикатор; 3 – винт за закрепване на индикатора; 4 – корпус на напорния клапан; 5 - бутало; 6 - цилиндър Получен при измервания средна стойностна вредно пространство, сравнете с разрешените за компресор от тази марка. В зависимост от откритите отклонения на мъртвото пространство от оптималното задайте методите за настройка. |

| 2. Измерване на мъртвия обем на цилиндъра на компресора |

| Пространството между пластината на клапана и буталото в горна позиция, включително отворите в пластината на клапана под пластините на клапана, се нарича мъртъв обем. С помощта на уред за дълбочина или индикатор за дълбочина се измерва линейната хлабина между буталото и пластината на клапана и се изчислява мъртвият обем V 1c (m 3): , където D е диаметърът на цилиндъра, m; л- линеен просвет, м. След това се определя обемът на отворите в таблото на клапана под плочите на изпускателните клапани V 2c (m 3): , където d е диаметърът на отвора, m; S 1 - дебелина на пластината на клапана, m; n е броят на отворите в пластината на клапана под пластините на клапана за налягане на цилиндър. Общ мъртъв обем C (m 3): . Обемът, описан от буталото V p (m 3), където S е ходът на буталото, m. Стойността на относителното мъртво пространство обикновено се изразява като процент от обема, описан от буталото,. |

http://abc.vvsu.ru/Books/t_Kond_ref/page0044.asp

Удари в двигателя поради големи пролуки в буталото.

Преди да започна да разбирам причината за ударите, бих искал да обясня малко как работи геометрията на буталото. Тогава ще бъде по-лесно да разберете какво е написано тук.

Факт е, че буталото не е перфектен цилиндър и почти всичко в него е изместено или няма идеална права форма.

Например. Тази фигура е номер 1. Показано е бутало, което се стеснява към върха и има форма на конус, а също и във формата на цев. Факт е, че горната част на буталото се разширява от нагряване с 0,2 мм. Но в областта на пръста термичните разширения са само 0,1 мм. Но полата на буталото се разширява само с 0,04 мм. Тоест, с бутало на 100 мм, размерът на буталото ще бъде 99 минус 0,035 ... 0,045 мм.

Но на фигура номер 2. Вижда се, че буталото в долната му част е направено малко овално. Това се прави, за да се избегне ненужно странично триене. Което също ще отнеме част от мощността на двигателя. Вярно е, че в истинско бутало овалността е само в границата от 0,1 мм. Тук е нарисувано за по-голяма яснота.

Фигура номер 3. Показано е, че оста на отвора на свързващия прът не е пробита строго в средата на буталото, а е изместена леко встрани. Това се прави, за да се компенсират страничните натоварвания, които се появяват при преместване на буталото в TDC и най-важното, да се компенсират страничните натоварвания, предавани от свързващия прът. За да го завърти, само буталото върви напред-назад вертикално, а биелният прът избутва коляновия вал в кръг, от което възникват странични сили.

Закрепване към буталото.

Износването на стените на цилиндъра варира. Това също може да причини удар на буталото.

Под буквата А. Нормално износване на стените на цилиндъра.

Под буквата Б. Ненормално износване на стените на цилиндъра.

Причините за необичайно износване на буталото са.

Лошо смазване на стените на цилиндъра. Поради ниското налягане в маслената система.

Моторът често се износваше при високи скорости.

Голяма междина между полата на буталото и стената на цилиндъра, често се появява внезапно след ремонта на двигателя. За мотора не е фатално, а неприятно.

Изглежда така. Веднага след стартиране на двигателя се чуват удари в продължение на няколко минути (глухи метални удари, донякъде напомнящи работата на студен дизелов двигател, докато те лесно могат да бъдат объркани със звънене на нерегулирани клапани.) След което ударите значително намаляват поради това до затопляне. Ако плавно повишите оборотите на двигателя до 3000, почукване в някакъв диапазон става добре чуто. Когато ударният цилиндър е изключен, ударът е леко намален. Ако слушате със стетоскоп или през пръчка, желязна пръчка, тогава звукът се чува в горната част на блока и отдолу.

Факт е, че при хлабина на буталата стената на цилиндъра е повече от 0,08 мм при съвременните бутала. Когато височината на буталото е по-малка от диаметъра му и съответно полата, която служи като опора на буталото, е много къса. Тогава буталата ще започнат да чукат по стената на цилиндъра. Какво да направя къса пола е такса за висока скорост и оттам мощност на мотора. Как по-малко теглоколкото повече моторът може да даде скорост, буталото се загрява по-бързо и не на последно място се отразява на ЕВРО производителността.

Снимка на това бутало. УАЗ двигател.

Но при по-стари двигатели, където височината на буталото е същата или повече от диаметъра. Буталото ще чука върху цилиндъра с пола само с пролука от 0,15 мм. Но при стари двигатели с ниска скорост, където височината на полата от центъра на отвора за пръста е почти равна на диаметъра. Буталата ще чукат само на напълно мъртъв двигател.

За да избегнете чукане, трябва точно да измерите диаметъра на полата. Неговите минимален размертрябва да бъде 0,04 мм и максимум 0,06. Бог да ми даде памет. Така че, когато купувате дори ново бутало, по-добре го измерете. Измерването на диаметъра на полата не се извършва в самия край на полата, а се отдръпва приблизително на 2/3 от отвора за пръста. Мястото на измерване е показано на фигура 1 и е отбелязано с буквата С.За съжаление в гаражни условияне всеки може да си позволи шублер и микрометър. Но както се казва, винаги има просто решение.

Прави се така. Първо занесете блока в работилница, където блоковете са отегчени и усъвършенствани. Там ще ви го измерят и по правило казват, че блокът ще се скучае в два размера. Тоест ще купиш размер на буталото 0,5 мм повече. Ако не разбирате, тогава те ще ви обяснят и най-вероятно, ако попитате, веднага ще напишат на лист хартия с размера на буталото, което трябва да купите в магазина. След това отивате в магазина. И купи ново бутало.

Сега е желателно да се даде блока заедно с буталото. И помолете при скукане да монтирате всяко бутало към отвора. В много семинари те с радост се съгласяват с това. От забиване на бутало в усъвършенстван блок. Капитанът веднага ще определи по съпротивлението на движението на буталото. Все още трябва да пропилявате блока повече или това е достатъчно. При тази процедура те няма да загубят много време. Но те ще избегнат мъмрене с клиент, който, без да знае, е донесъл бутала с неуспешен размер. Да обясниш на всеки такъв клиент, че не е виновен майсторът, ще е по-трудоемко от проверката и настройката на всяко бутало. Когато взех двигателите, проверих правилността на пробиване и хониране. Смазаното с масло бутало трябва да пасне в отвора с леко прилягане. След буталото няколко пъти се движат нагоре и надолу. След това повдигнете буталото до TDC и оставете буталото там. Буталото не трябва да пада от отвора под него собствено тегло. Когато буталото се движи с пръстите ви, буталото трябва да се движи надолу от натиска на един пръст. Ако усилието е малко по-голямо и трябва да натискате с два пръста. Тогава буталата бяха монтирани по-плътно. Майсторите искат да застраховат същото и го правят с минимален толеранс. Водени от принципа. По-добре е да го оставите да е по-плътен и работата на двигателя ще бъде по-дълга, отколкото да провалите размера. Да, ще трябва да карате двигателя един ден на празен ход и първите 10 хиляди километра няма да са безразсъдни. След това е необходимо да издърпате всяко бутало и да проверите за тъпа следа от буталото, прилепнало към стените. Тя трябва леко да достига до една трета от полата, като в същото време тази тъпота се вижда трудно, но все пак се вижда. Между другото, ако почукате разхлабено бутало с чук, то също ще седи плътно в цилиндъра, но следата от износване веднага ще покаже, че тъпота на кривата. Същия начин матово покритиеще бъдат усукани или преместени настрани.

Модел на мъгла на полата на буталото.

Ако свързващият прът е огънат.

Буталото няма правилна геометрия.

Рисуване на правилна мъгла.

Голяма хлабина между буталния щифт и втулката на свързващия прът.Въпреки че може да се окаже, че щифтът е здраво притиснат в свързващия прът и следователно започва да удря отвора на буталото. Дефектът е рядък и обикновено вроден поради твърде малко стягане на пръста в отвора на буталото.

Проверка на пръстите е написана в статията. Проверка на свързващия прът.

Неправилно монтирано бутало в цилиндъра.

Проявява се като постоянно силно чукване при всякакви скорости. Място за компенсиране на страничните сили. Самото бутало ще бъде приложено с пола към стените, по-силно.

Главата на буталото достига до уплътнението на блока или удря по главата на блока.

Проявява се като почукване в горната част на блока. Ако буталото достигне уплътнението и почука по медния кант. Този кант ще бъде заседнал. Ако буталото достигне главата на блока, тогава няма да има очевидни следи от удари. За да се избегнат тези проблеми. Уверете се, че уплътнението е с правилната дебелина. Що се отнася до уплътнението, то е направено по формулата.

взета максимална височинана която едно от буталата стърчи над блока. Нека бъде 1 мм. Плюс това, не по-малко от половината (0,5 мм) от милиметър, това е разстоянието от буталото до главата, толкова много трябва да остане на склад при буталото. И плюс 0,3мм за свиване на уплътнението при издърпване на главата с болтове към блока. Оказва се 1 мм + 0,5 мм + 0,3 мм = 1,8 мм. В резултат на това получаваме числото 1,8 м, трябва да се купи ново уплътнение с такава дебелина.

Сега, когато уплътнението е закупено, трябва да го поставите върху блока и да сравните. Съвпадат ли дупките в блока и уплътнението или уплътнението е от една и съща страна? От същата страна ли е? Моля, имайте предвид, че пръстените на ствола на уплътнението не висят над отворите на цилиндъра на блока. Стоманените кантове трябва да са по-широки от отворите на цилиндъра с около половин милиметър. Ако са изравнени със стените на цилиндъра, тогава това уплътнение не е добро. Тъй като след компресия стоманения кант ще стане по-тесен и притиснат в цилиндъра и буталото ще започне да го чука. Ще има малко удоволствие.

Ако сутринта, когато стартирате студен двигател, се чу метален удар, който изчезна при загряване на двигателя, това само показва, че пролуката между буталото и цилиндъра е била счупена. Защо се нарушава и какво допустими нормиизползвани за хлабините между буталото и цилиндъра? Ще намерите отговора по-долу.

Как се променя хлабината между буталото и цилиндъра по време на работа?

Намаляването на хлабината се дължи на естественото износване на работните части на буталото и цилиндъра. Такава промяна във формата на метала е свързана със способността му да се поддава на влиянието на температурните промени.

Освен това може да се получи и намаляване на просвета, ако двигателят е сглобен неправилно. Например, монтажът на свързващите пръти е счупен или цилиндрите са неправилно подравнени. Прегряването на двигателя също не стои настрана, тъй като високите температури са склонни да разширяват материалите. Това важи особено за алуминия, който за разлика от чугуна има висок коефициент на разширение.

Както всеки друг дефект, има нарушение на пролуката между буталото и цилиндъра Отрицателно влияниеза работа на двигателя. Контактът на буталото и цилиндъра под грешен ъгъл води до сухо триене, което се извършва без лубриканти повишава температурата на частите. Последствието от такова триене в почти всички случаи е появата на различни драскотини по работните повърхности на цилиндрите.

След това всеки двигател трябва да бъде ремонтиран. За да извършите диагностика, е необходимо да го премахнете напълно и веднага щом буталната група се види, можете да продължите към съответните измервания. В процеса на измерване ще ви трябва микрометър, който ще покаже хлабината на буталото и габарит за отвор, за да определите диаметъра на цилиндъра.

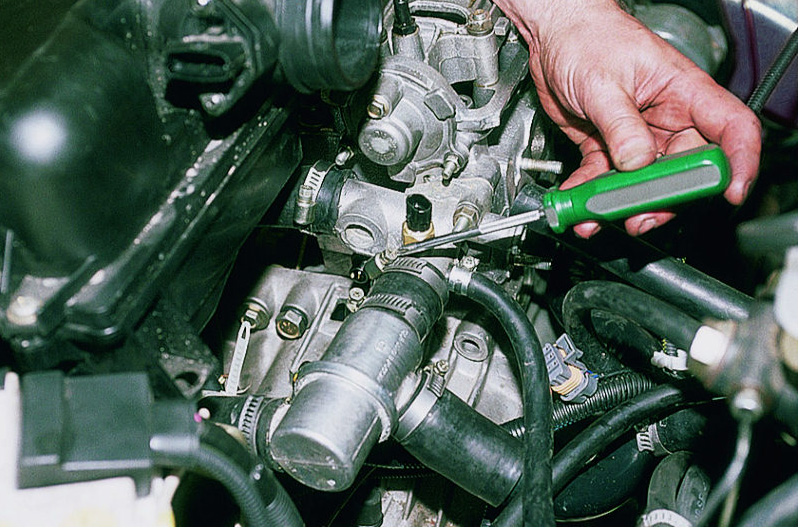

Как да сваля главата на цилиндъра?

- На първо място, трябва да обездвижите колата. Под колелата са монтирани клинове, а лостът за превключване на скоростите е поставен в положение „първа предавка“. Отворете капака на колата и намерете местоположението на главата на цилиндъра.

- Първо се отстраняват всички части, които пречат на свободния достъп до главата. Това могат да бъдат:, карбуратор (или инжектор), "панталони", както и различни кабели, педални задвижвания и електрически сензорни кабели. Свещите се развиват от главата на цилиндъра, ако е необходимо, разпределителят се отстранява.

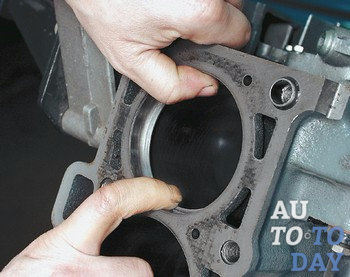

- Източете двигателното масло и охлаждащата течност. Отворете капака на времето и свалете ремъка. Това е необходимо, за да освободите разпределителния вал. След това развийте гайките, закрепващи капака на главата на цилиндъра, и го извадете заедно с уплътнението. Преди монтажа се препоръчва да инсталирате ново уплътнение.

- Сега можете да продължите директно към демонтажа на главата на цилиндъра. Развийте специалните крепежни болтове и демонтирайте главата заедно с уплътнението. След това ще получите свободен достъпкъм блока на цилиндъра.

Какви са стандартите за луфт между буталата и цилиндрите

Преди да извършите съответния ремонт на буталния механизъм, трябва да знаете, че има определени стандарти за хлабина, които са изброени в таблиците и трябва да се спазват стриктно.

Диаметрите на буталата са разделени само на пет класа: A B C D E. Всеки нов клас определя увеличение на диаметъра от 0,01 милиметра. Освен това има специални категории, които определят диаметъра на отвора на буталния щифт. Те се сменят на всеки 0,004 милиметра. Всички тези номера и маркировки, в без провалмаркиран в долната част на буталото.

За различни части има съответните стандарти. Така, например, новите бутала трябва да се монтират с разстояние от 0,06 милиметра по цялата му обиколка. Ако частта вече е изминала доста впечатляващ пробег, тогава нейната разлика не трябва да бъде повече от 0,15 милиметра.

В случаите, когато хлабината започне да надвишава установените норми, тогава трябва да бъдат избрани и закупени бутала, които ще осигурят необходимия просвет. Не е необходимо буталото да се регулира с висока точност. Достатъчно е само да имате мостра с приблизителни размери.

Преди това е задължително цилиндрите да се пробиват, за да се поправят размерите и да се остави марж от приблизително 0,03 mm. Необходимо е за по-нататъшно хониране на повърхността. По време на хонингирането не забравяйте да поддържате точността на диаметъра, така че при монтиране на ново бутало междината да отговаря на изискванията за инсталиране на нови части.

Диаметърът на цилиндъра се измерва в четири зони, както и в две перпендикулярни равнини. Габаритният уред трябва да бъде монтиран строго перпендикулярно на цилиндровия блок. По този начин могат да се изключат всякакви отклонения от правилността на измерванията.

Видео - Как да измерите правилно буталото

Освен размера на буталата, важен показател е и теглото им. Масата на буталата е нормална, или с промяна от плюс (минус) 5 грама. Освен това е необходимо правилно да се изберат маслени скреперни пръстени за буталата, които трябва да са с ремонтни размери.

След като буталата са избрани и монтирани, е необходимо отново да се провери размера на пролуките. Ако е в нормалните граници, тогава можете да продължите към повторното сглобяване на двигателя. Монтира се главата на цилиндъра, след това задвижването на ангренажа. След това капакът на главата на цилиндъра се завинтва с ново уплътнениеи всички прикачени файлове. Не забравяйте да напълните масло, охлаждаща течност и да регулирате газоразпределителния механизъм. След това най-вероятно ще трябва да настроите момента на запалване. Сега колата е напълно готова за работа.

Това завършва проверката на хлабината между буталото и цилиндъра. Колкото и проста да ви изглежда тази сложна процедура, все пак се препоръчва да се извършва само в специализирани станции. Поддръжка, тъй като сглобяването на цилиндровия блок е отговорен въпрос и е по-добре да го поверите на професионалисти. Успех по пътищата!

Това е буталото, което възприема налягането на газовете (продуктите от горенето) и го предава през свързващите пръти към коляновия вал на двигателя.

По време на работа буталото се нагрява много, а дъното и главата на буталото се нагряват повече от водещата му част („полата“ на буталото). Така Диаметърът на главата на буталото е по-малък от диаметъра на неговата "пола".

За да се предотврати засядането на нагрятото бутало във втулката, „полата“ на буталото е направена не кръгла, а елипсовидна. Следователно термичната междина в двойката „втулка-бутало“, измерена по „полата“ на буталото в областта на отворите за вкарване на буталния щифт, е по-голяма, отколкото когато се измерва на останалата повърхност на „полата“.

Тъй като втулката и буталото често се произвеждат от различни фабрики, по-рано, за да се улесни изборът на буталото и втулката, те бяха сортирани в групи по размери (M, B, C или A, B, C). Разликата между размерните групи е 2-5% от допустимия размер. Към днешна дата това правило се прилага само за бутала и пръстени, произведени в един и същи завод (KTD, Motordetal).

Не препоръчваме да обръщате внимание на групата размери при избора на чифт втулка-бутало, ако не са произведени от една и съща фабрика, т.к. тези обозначения са фабрични, тоест характеризиращи износването на фрезата за обработка.Всяко растение има собствено оборудване различни производители, и в резултат, например, размерът на буталото YaMZ от група "А" на производство в Кострома е 129,83-129,85, а производството на Кама е 129,80-129,82, тоест разликата в диаметъра на буталото може да достигне 0,05 mm, след време толерантноств групата е 0,02 мм.

При избора на бутална група трябва да се съсредоточите върху термичната междина между втулката и буталотозададени за всеки двигател от производителя.

Разстояние между втулката и буталото

| Двигател | Мин. празнина | Макс. празнина | Оптимално празнина |

| Д-245, Д-65НТ | |||

| Д-144, Д-37, Д-21 | |||

| TMZ-7511, 8410 | |||

| ЯМЗ-240, 240 БМ | |||

Освен това не трябва да забравяме, че буталото трябва да бъде избрано според характеристиките на теглото, тъй като превишаването на допустимата разлика ще доведе до дисбаланс в двигателя.

Разликата в теглото между сглобени комплекти бутало-пръст-втулка-пръстени-пръстени не трябва да надвишава 15-20 gr.

БУТАЛНИ ПРЪСТЕНИсе делят на два вида - компресионни и маслени скрепери. Компресионните пръстени уплътняват пролуката между буталото и втулката и предотвратяват пробива на продукти от горенето (газове) в картера на двигателя, а пръстените за скрепване на маслото служат за отстраняване на излишното масло от стените на втулката.

Буталните пръстени могат условно да бъдат разделени на две категории - чугун и стомана (според материала на производство на пръстена за скрепер за масло). Чугунените пръстени са предназначени за монтаж в нова бутална група (не работна втулка), а стоманените пръстени - в работна втулка (с набивана повърхност - „водено огледало“).

При инсталиране на стоманени пръстени в нова група бутала рискът от „захващане“ на повърхността на втулката се увеличава (изключение са буталните пръстени, произведени от CJSC Stakol).

По дизайн скреперните пръстени от чугун могат условно да бъдат разделени на два вида:

С форма на кутия (позната на всички пръстен за скрепване на маслото, с пружинен или ламелен разширител).

Композит (т.нар. "аналог на пръстена на Клинцов", състоящ се от две хоризонтални части, със или без пластинен разширител).

По дизайн стоманените маслени скреперни пръстени също могат условно да бъдат разделени на два вида:

Трикомпонентни (представляващи две стоманени хоризонтални плочи, между които е монтиран разширител на решетка).

Четирикомпонентни (представляващи две стоманени хоризонтални пластини, между които е монтиран вълнообразен разширител, а между буталото и пръстена е монтиран пластинен разширител).

За монтиране на пръстени на буталото и за предотвратяване на счупване на пръстена при термично разширениепръстените са направени разделени, с термична междина. В същото време, по време на монтажа, не трябва да забравяме, че ключалките на пръстените трябва да бъдат насочени в различни посоки. Най-лесният начин да направите това е да си представите циферблата на часовника върху повърхността на буталото - разделете 12 на броя на буталните пръстени (4, например) и завъртете ключалките на пръстена в кръг - на всеки "3 часа".

Хлабина на буталните пръстени

| Двигател | компресия | скрепер за масло |

| Д-245, Д-65НТ | ||

| Д-144, Д-37, Д-21 | ||

| TMZ-7511, 8410 | ||

| ЯМЗ-240, 240 БМ | ||

Моля, имайте предвид, че тези пролуки са представени за пръстени от чугун, а за стомана тези размери трябва да се удвоят (поради увеличения топлинен капацитет на стоманата).

Освен това не бива да забравяме, че горният компресионен пръстен изпитва най-голям ефект от температурата и налягането (поради което е направен от други материали) и следователно хлабината на ключалката на горния компресионен пръстен е по-голяма от тази на долната.

Буталните пръстени трябва да се движат свободно в каналите на буталото под собственото си тегло, така че те се монтират с разстояние между пръстена и канала, което не трябва да надвишава 0,10 mm. за карбуратор и 0,15 мм. за дизелови двигатели (това трябва да се има предвид особено при инсталиране на нови бутални пръстени в старо бутало). При измерване на този параметър пръчката за измерване трябва да се постави на 1/4 от дълбочината на жлеба под пръстена на масления скрепер.

БУТАЛЕН ПИНе кух стоманен цилиндър, външна повърхносткойто е циментиран и след това полиран.

Щифтът е монтиран в буталата и се задържа чрез задържане на пръстените от аксиално движение (за да не се повреди вътрешна повърхностръкави).

Използват се съвременни двигатели бутален щифт с плаващ тип - това означава, че по време на работа щифтът се върти,което допринася за равномерното му износване. За да се гарантира това, е необходимо щифтът свободно да влиза във втулката на биелния прът с хлабина от 0,02 - 0,025 mm и с лека намеса да влезе в отворите на буталата. По време на работа дупките в шевовете се разширяват (поради нагряване) и пръстът започва да се върти.

Дори ако пръстът е свободно (но без празнина!) Инсталиран в главите на буталото, тогава, когато е монтиран, буталото се нагрява в масло до 80-100 градуса (за да се избегнат микроповреди на главите).

ЗАдържащ пръстенне трябва да има деформации или повреди, тъй като счупването му ще повреди втулката и буталото (и след това свързващия прът и коляновия вал).

Веднага след като стартирате двигателя и чухте звук като почукване, а след това, когато двигателят се загрее, той изчезна или затихна малко, което означава, че е време да проверите хлабината между буталата и цилиндрите. И това предполага, че трябва да вземете инструмент в ръцете си и да започнете да разглобявате главата на цилиндъра.

Според теб може ли да има нещо общо между човек и двигател на кола. Един малък човек не може да ви каже или да ви се оплаче от някаква болка или безпокойство. Едва след известно време той започва да говори и може да ви обясни нещо. По същия начин двигателят на колата, когато е нов, работи и нищо не му пречи. Но отново минава определен период от време и той започва да съобщава за проблеми. Това може да се разбере от звука, който издават. Или по-скоро от почукването на частите, които са вътре.

Това почукване може да има различни проблеми с произхода. Това може да бъде както разпределителен вал, така и почукване на коляновия вал или всякакви други детайли. Както бе споменато по-рано, това вероятно е пролуката между буталото и цилиндъра. Именно за такъв проблем на двигателя ще стане дума днес. Трябва да знаете, че рано или късно ще се появи почукване и този проблем ще трябва да бъде решен, а не да се отлага за по-късно.

Какви промени могат да бъдат с пролуката между буталото и цилиндъра

В правилна работадвигателя, с течение на времето разликата между тези части естествено се стеснява. Това се дължи на факта, че по време на работа високи температуридетайлна работа. Освен това други причини за такъв проблем са неправилно регулиране на движещите се части, температурно претоварване, несъответствие на цилиндъра. Знаете, че цилиндровите блокове най-често се изработват от алуминиев материал, който има двоен коефициент на разширение в сравнение с чугун.

В правилна работадвигателя, с течение на времето разликата между тези части естествено се стеснява. Това се дължи на факта, че по време на работа високи температуридетайлна работа. Освен това други причини за такъв проблем са неправилно регулиране на движещите се части, температурно претоварване, несъответствие на цилиндъра. Знаете, че цилиндровите блокове най-често се изработват от алуминиев материал, който има двоен коефициент на разширение в сравнение с чугун.

Причината за намаляването на пролуката между описаните части е полусухо триене, което повишава температурата на частите на цилиндровия блок. С течение на времето смазката изчезва и пролуката изчезва поради появата на нарези на буталото.

За да се определи състоянието на цилиндровия блок, се извършва диагностика, след което се издава присъда за ремонт на цилиндрите и елементите от групата на буталата на двигателя. Но можете напълно да разберете колко бутала, облицовки и други части са деформирани, когато главата на цилиндъра е напълно разглобена. Ако сте достигнали групата на буталата, можете да започнете да отстранявате неизправности в цилиндрите и буталата. Инструментите, които измерват диаметрите, се наричат микрометър, използван за бутала, а бореметърът се използва при измерване на диаметрите на цилиндрите.

Има ли някакви стандарти за съвпадение на бутала и цилиндри

Преди да започнете ремонта на буталната група, трябва да разберете, че има групи с диаметри на буталата и таблиците, в които номинални размерицилиндри и бутала. Именно тези знания трябва да използвате при ремонт. Има определена класификация на буталата в зависимост от външния диаметър, има само пет от тях: A, B, C, D, E на всеки 0,01 mm размер.Към тази категория, размерът на отвора за буталния щифт всеки 0,004

милиметър. Тези данни под формата на число са категорията на отвора, а буквите са класа на буталото, те са написани на главата на буталото. Разстоянието между буталото и цилиндъра трябва да отговаря на определени стандарти за проектиране. Нормата за чисто нови части се изчислява от 0,05

преди 0,07 мм.А за части, които са били в употреба, разликата трябва да бъде не повече от 0,15 мм.

Преди да започнете ремонта на буталната група, трябва да разберете, че има групи с диаметри на буталата и таблиците, в които номинални размерицилиндри и бутала. Именно тези знания трябва да използвате при ремонт. Има определена класификация на буталата в зависимост от външния диаметър, има само пет от тях: A, B, C, D, E на всеки 0,01 mm размер.Към тази категория, размерът на отвора за буталния щифт всеки 0,004

милиметър. Тези данни под формата на число са категорията на отвора, а буквите са класа на буталото, те са написани на главата на буталото. Разстоянието между буталото и цилиндъра трябва да отговаря на определени стандарти за проектиране. Нормата за чисто нови части се изчислява от 0,05

преди 0,07 мм.А за части, които са били в употреба, разликата трябва да бъде не повече от 0,15 мм.

По принцип за това се прави измерване на пролуката между буталото и цилиндъра, за да се закупят бутала от същия клас като цилиндрите. Но може също да се окаже, че празнината надвишава размера 0,15 мм, след това трябва да изберете буталото към цилиндъра, с най-близката стойност до изчисления размер. Първо трябва да пробиете цилиндрите с максимално приближение, близко до числата на ремонтния размер. Но все пак трябва да не забравяте да оставите надбавка за 0,03 милиметър за хонингиране на повърхността на цилиндрите след пробиване. Само след всичко това можете да си купите бутала. По време на хонингирането диаметърът трябва да се поддържа така, че когато буталото е монтирано, междината да е в рамките на допустимата максимална стойност на хлабината на новите части. 0,045 милиметри.

Микрометърът се използва за определяне на размера на буталата, а вътрешният габарит се използва за определяне на размера на цилиндрите.Когато купувате бутала за цилиндри, трябва да вземете предвид не само номиналния или ремонтен размер, но също така трябва да знаете теглото на буталата. Може да е нормално, а може да е повече или по-малко с пет грама. Необходимо е да изберете ремонтни пръстени с ремонтни размери за ремонтни бутала. Само след всички необходими манипулации с пролуката между тези части, вие бързо ще изберете необходимите размери и след разточване ще инсталирате буталото.

Микрометърът се използва за определяне на размера на буталата, а вътрешният габарит се използва за определяне на размера на цилиндрите.Когато купувате бутала за цилиндри, трябва да вземете предвид не само номиналния или ремонтен размер, но също така трябва да знаете теглото на буталата. Може да е нормално, а може да е повече или по-малко с пет грама. Необходимо е да изберете ремонтни пръстени с ремонтни размери за ремонтни бутала. Само след всички необходими манипулации с пролуката между тези части, вие бързо ще изберете необходимите размери и след разточване ще инсталирате буталото.

Причини за промяна на хлабината между буталото и цилиндъра

Защо се случва това? Изглежда, че се опитвате да стартирате двигателя, както е указано. Напълнете двигателното масло според препоръките на производителя. Не пестим пари, за да гарантираме, че двигателят винаги е "захранен", както казват производителите.

Но все още има причини за промяна на разликата:

Дори по време на правилната работа на двигателя, той не може да ви обясни точно защо има увеличение на пролуката между тези две части. Трябва да се помни, че всички детайли работят екстремни условиятоест при високи температури. Следователно няма да работи, за да избегнете промяна на свойствата на метала, можете да го преместите само за кратко време, но няма да е възможно да го избегнете. При буталото с времето започват естествено да се износват каналите за пръстените, дупките за пръсти и т.н.

Причините могат да бъдат неизправности, които се появяват по време на работа на двигателя:прегряване на двигателя нефиксирано, неправилно регулирани движещи се части, несъответствие на двигателя, Лошо качествопопадане на моторно масло, гориво или охлаждаща течност в моторното масло и други причини.Всички тези възникващи проблеми водят до образуване на празнина, която не отговаря на посочените параметри.

Причините могат да бъдат неизправности, които се появяват по време на работа на двигателя:прегряване на двигателя нефиксирано, неправилно регулирани движещи се части, несъответствие на двигателя, Лошо качествопопадане на моторно масло, гориво или охлаждаща течност в моторното масло и други причини.Всички тези възникващи проблеми водят до образуване на празнина, която не отговаря на посочените параметри.

Какво може да причини проблема с хлабината между буталото и цилиндъра

Голямата междина може да доведе до детониране, лоша компресия на двигателя, повишен разход на масло и повреда на двигателя. Но намаленият луфт може да доведе до нараняване на цилиндрите, прегряване на частите на блока. Както с увеличаване на пролуката, така и с нейното намаляване, ще е необходимо да се поправи буталната група. Тук няма опции. Със сигурност можете да помислите за закупуване на нов мотор. Но ще бъде по-евтино, ако направите ремонт на този вид повреда. Целият процес ще дойде от смяната на цилиндрите и тяхното разточване и хониране.

Как да проверите независимо хлабината между буталото и цилиндъра

Разбира се, за да проверите хлабината, първо трябва да разглобите главата на цилиндъра. По принцип започвате основен ремонтмотор. Тъй като според резултатите от диагностиката най-вероятно ще има проблеми с разпределителния вал, коляновия вал, смяната на гарнитури, лагери, облицовки, ще имате много работа. Но днес разглеждаме хлабината между цилиндрите и буталата. Като начало имаме нужда от инструменти за измерване: шублер и микрометър. Защо имаме нужда от тях, споменахме по-рано. Няма да се спираме на структурата на материала и технологията на производство на части. Нека започнем да измерваме буталата.

Разбира се, за да проверите хлабината, първо трябва да разглобите главата на цилиндъра. По принцип започвате основен ремонтмотор. Тъй като според резултатите от диагностиката най-вероятно ще има проблеми с разпределителния вал, коляновия вал, смяната на гарнитури, лагери, облицовки, ще имате много работа. Но днес разглеждаме хлабината между цилиндрите и буталата. Като начало имаме нужда от инструменти за измерване: шублер и микрометър. Защо имаме нужда от тях, споменахме по-рано. Няма да се спираме на структурата на материала и технологията на производство на части. Нека започнем да измерваме буталата.

Като цилиндрите буталата също имат класификация според външния диаметър и техните пет класа:А Б В Г Д.Необходимо е да се измери диаметърът на буталото в областта на цилиндричната част на полата, разстоянието от дъното на равнината в 52,4 милиметър. Можете да видите класа на буталото на короната на буталото. Разстоянието между буталото и цилиндъра трябва да отговаря на определени стандарти за проектиране. За нови части нормата е от 0,05 преди 0,07 мм.А за използвани части празнината не трябва да е повече 0,15 мм.

По принцип се правят измервания за това, за да се купуват бутала от същия клас като цилиндрите. Но също така е възможно празнината да надвишава размера 0,15

милиметра, тогава е необходимо да изберете буталото към цилиндъра, с най-голямата приблизителна стойност до изчисления размер. Първо трябва да пробиете цилиндрите до ремонтния размер, колкото е възможно по-близо в числа. Също така, не забравяйте да оставите надбавка за 0,03

милиметър за хонингиране на повърхността на цилиндрите след пробиване. Само след всичко това можете да си купите бутала. След като сте извършили ремонта на цилиндрите, започваме да избираме буталата с желания размер за ремонт. За конвенционални моделидвигатели домашно производство, норма монтажен просветмежду тези две части е както следва: 0,06-0,08 милиметра за двигатели 05 и 06 и 0,05-0,07 за двигатели 01 и 03.

По принцип се правят измервания за това, за да се купуват бутала от същия клас като цилиндрите. Но също така е възможно празнината да надвишава размера 0,15

милиметра, тогава е необходимо да изберете буталото към цилиндъра, с най-голямата приблизителна стойност до изчисления размер. Първо трябва да пробиете цилиндрите до ремонтния размер, колкото е възможно по-близо в числа. Също така, не забравяйте да оставите надбавка за 0,03

милиметър за хонингиране на повърхността на цилиндрите след пробиване. Само след всичко това можете да си купите бутала. След като сте извършили ремонта на цилиндрите, започваме да избираме буталата с желания размер за ремонт. За конвенционални моделидвигатели домашно производство, норма монтажен просветмежду тези две части е както следва: 0,06-0,08 милиметра за двигатели 05 и 06 и 0,05-0,07 за двигатели 01 и 03.

Не забравяйте да обърнете внимание на тяхната маса, когато купувате бутала. Теглото на едно бутало на двигателя не трябва да бъде по-малко или по-малко от 2,5 грам. Това е необходимо, за да се намали вибрацията на двигателя с разлика в масите на възвратно-постъпателното движение. Всички необходими размери на буталото и цилиндъра, както и стандартите на производителя за хлабините за двигателя, които имате, можете да намерите в ръководството за употреба за вашия конкретен тип двигател. Желаем Ви успех при измерване на хлабината между буталото и цилиндъра, както и в правилен изборнеобходимите подробности.

Абонирайте се за нашите емисии