Какво е хидравличен пресов цилиндър? Хидравлични цилиндри и видове хидравлични цилиндри

Хидравличният цилиндър е двигател с положително изместване с възвратно-постъпателно или възвратно-постъпателно движение. Хидравличните цилиндри се използват широко във всички клонове на техниката. Например в пътно строителство, земекопни, подемни и транспортни машини, в авиацията и космонавтиката, в технологично оборудване- металорежещи машини, ковашки и пресови машини и др.

В най-простия случай основата за проектиране на хидравличен цилиндър е втулка, която е тръба с внимателно обработена вътрешна повърхност. Вътре в втулката се движи бутало с гумени уплътнения, които предотвратяват преливане работна течностот кухините на цилиндъра, разделени от буталото. Когато работна течност (специални минерални масла) се подава под налягане към кухината на цилиндъра, буталото започва да се движи под действието на налягането на течността.

Силата от буталото се предава от прът - прът с полирана повърхност. За неговата посока е грундбукса. От двете страни на ръкава са подсилени капаци с отвори за подаване и изпускане на работен флуид. Уплътнението между стеблото и капака се състои от два маншета, единият от които предотвратява изтичането на течност от цилиндъра, а другият служи като чистачка. Върху резбата на пръта е прикрепено ухо или част, свързваща пръта с подвижния механизъм.

Ушката служи за подвижно закрепване на тялото на хидравличния цилиндър. Работата на хидравличния цилиндър се управлява от хидравличен разпределител или чрез управление на хидравличното задвижване. Хидравличните цилиндри работят при високи налягания(до 32 МРа), което налага цяла линияизисквания за здравина и надеждност на цялата структура на системата (механизъм, цилиндър, управление). За да ви улесним при намирането и закупуването на хидравличен цилиндър, който ще ви подхожда във всяко отношение, ще разгледаме основните им видове по-подробно.

Еднодействащи хидравлични цилиндри

Удължаването на пръта се извършва поради създаването на налягане на работния флуид в кухината на буталото, а връщането в първоначалното му положение се дължи на силата на пружината. Сила, генерирана от хидравлични цилиндри от този тип, при други условия, по-малко сила, създавана от двойнодействащи хидравлични цилиндри, поради факта, че по време на директния ход на пръта е необходимо да се преодолее силата на еластичността на пружината. Тук пружината играе ролята на връщащ елемент. В случаите, когато връщането се извършва поради действието на задвижвания механизъм, друг хидравличен цилиндър или тежестта на повдигнатия товар, хидравличният цилиндър може да няма възвратна пружина поради липса на нужда. Този принцип на действие се използва при крикове.

Хидравлични цилиндри с двойно действие

Както при предния, така и при обратния ход на буталото, силата върху пръта на хидравличния цилиндър се създава чрез създаване на налягане на работния флуид в буталото и в края на пръта на цилиндъра, съответно. Трябва да се има предвид, че по време на предния ход на буталото силата върху пръта е малко по-голяма, а скоростта на пръта е по-ниска, отколкото при обратния ход, поради разликата в областите, към които се прилага силата на натиск от работния флуид се прилага (ефективна площ на напречното сечение). Такива хидравлични цилиндри извършват например повдигане и спускане на острието на много булдозери.

Телескопични хидравлични цилиндри

Наричат се така поради структурната им прилика с телескоп или шпионка. Тези хидравлични цилиндри се използват, когато малки размерисамият хидравличен цилиндър в първоначално, сгънато състояние, е необходимо да се осигури голям ход на пръта. Конструктивно те са няколко цилиндъра, вмъкнати един в друг по такъв начин, че тялото на един цилиндър е прът на друг.

Наричат се така поради структурната им прилика с телескоп или шпионка. Тези хидравлични цилиндри се използват, когато малки размерисамият хидравличен цилиндър в първоначално, сгънато състояние, е необходимо да се осигури голям ход на пръта. Конструктивно те са няколко цилиндъра, вмъкнати един в друг по такъв начин, че тялото на един цилиндър е прът на друг.

Такива хидравлични цилиндри се предлагат както с двойно, така и с двойно действие. Те извършват например повдигане и спускане на каросерии в много самосвали.

Диференциални хидравлични цилиндри

„Нормалната“ връзка осигурява алтернативно свързване на кухините на хидравличния цилиндър към изпускателните и дренажните линии през разпределителя, което осигурява движението на буталото поради разликата в налягането. Съотношението на скоростите на движение, както и усилията по време на преден и заден ход са различни и пропорционални на съотношението на площите на буталата. Установява се връзка между скорост и усилие: по-висока скорост - по-малко усилие и обратно.

По време на работния ход (удължаване на пръта) течността от помпата се подава към кухината на буталото, докато течността, изместена от кухината на пръта, поради пръстеновидната връзка (разпределител 3/2), не се насочва към хидравличния резервоар, но също така се подава към кухината на буталото. В резултат на това удължаването на стъблото е много по-бързо, отколкото в обичайният моделвръзки (разпределител 4/2 или 4/3). Обратният ход (прибиране на пръта) възниква, когато течността се подава само към кухината на пръта, буталото е свързано към хидравличния резервоар.

Когато използвате хидравличен цилиндър със съотношение на площта на буталото 2:1 (в някои източници точно такива хидравлични цилиндри се наричат диференциални), тази схема ви позволява да получите равни скоростии еднакви усилия на преден и заден ход, което за хидравлични цилиндри с едностранен прът без регулиране или допълнителни елементиневъзможно да се получи.

Механизми с гъвкави разделители

Механизмите с гъвкави сепаратори включват диафрагми, диафрагмени хидравлични цилиндри и маншони. Мембраните се използват главно за малки премествания и ниски налягания (до 1 MPa). Мембранният задвижващ механизъм е еластичен пръстен, захванат по периферията на корпуса.

Когато налягането във входящата камера се увеличи, еластичният пръстен се притиска към горната част на корпуса и стеблото, свързано с еластичния пръстен, се разширява. Обратният ход на пръта се осигурява от пружина. Силфоните са проектирани да работят при ниско налягане (до 3 MPa). Изработени са от метали и неметални материали (гума или пластмаса).

Металните силфони могат да бъдат еднослойни или многослойни (до пет слоя). Използването на маншона е оправдано при условия на високи и ниски температури, чиято стойност е ограничена от материала, от който са изработени маншона. Силфонът може да бъде плътен или заварен. Твърдите се правят чрез разширяване на тънкостенна безшевна тръба.

Към днешна дата най-често срещаните хидравлични цилиндри са бутални хидравлични цилиндри с двойно действие.

За да улесните избора на хидравличен цилиндър, трябва да знаете редица негови параметри. Първо трябва да определите диаметъра на ръкава (външен и вътрешен в мм). След това - диаметърът на пръта на хидравличния цилиндър. Необходимо е да се определи диаметърът на очите или вилиците за бутален хидравличен цилиндър, диаметърът на сачмите, щифтовете и коремите за телескопичен хидравличен цилиндър.

Определете разстоянието по протежение на центровете на ушите (осите) на хидравличния цилиндър в сгънато състояние в mm, разстоянието по протежение на центровете на ушите (осите) на хидравличния цилиндър в разгънато състояние (удължен прът или пръти в mm) . Ходът на хидравличния цилиндър може да се определи от разликата между двете дължини.

Познаването на тези параметри значително ще улесни вашата задача да намерите необходимия хидравличен цилиндър. При липса на стандартен хидравличен цилиндър с необходимите параметри е необходимо да се поръча изработка на цилиндър според вашите изисквания.

Нашите инженери ще Ви консултират по всички въпроси на избор, производство, монтаж и ремонт на хидравлични цилиндри за Вашето оборудване.

Наричат се хидравлични цилиндриобемни хидравлични двигатели с възвратно-постъпателно движение на изходната връзка. Те се използват широко като задвижващи механизми в различни машини.

Първият телескопичен хидравличен цилиндър е изобретен и патентован през 19 век от Джоузеф Брама и в момента работи на този принцип автомобилни криковепочти всеки шофьор знае.

хидравличен цилиндъре част от силовите хидравлични системи на различно оборудване: металорежещи машини, трактори, багери, кранове, всякакъв вид специална техника.

Хидравличните цилиндри се класифицират според начина, по който действат върху механизмите на транслационни и ротационно действие(последните се използват рядко, главно в самоходни хидравлични задвижвания).

Според метода на проектиране транслационните хидравлични цилиндри могат да бъдат разделени на:

- бутало

- Бутало

- Телескопичен

- Специален

Приложение на хидравлични цилиндри

Монтирани на оборудване с лостов механизъм, те се използват за преместване на работни товари, както и за функционирането на механизмите по време на движение. Друга област на приложение е инсталирането на работни товари и цялата машина като цяло. Основните параметри на хидравличните цилиндри са неговият диаметър, номинално налягане, диаметър и ход.

Хидравличният цилиндър е сложен механизъм, отговорен за безопасно производствоПоради това те могат да бъдат ремонтирани от специалисти с помощта на специализирано оборудване.

Ремонт на хидравлични цилиндри.

Сред причините за повреда на хидравличния цилиндър са следните:

претоварване на хидравличния цилиндър;

използването на нискокачествено масло, в резултат на което вътрешните части, уплътненията, маншетите на хидравличния цилиндър се провалят;

външни механични повреди;

прост механизъм, в резултат на което гумените изделия се напукват, което води до изтичане на масло и пръчката корозира.

По този начин основните неизправности на хидравличния цилиндър са течове поради износване на маншети и уплътнения, смяна на пръти, ръкави; понякога специалисти правят финализиране на дизайна.

Хидравличните цилиндри осигуряват висока сила на натиск. Могат да се използват като спомагателно оборудванеза различни инсталации. Използването на мощна хидравлика дава възможност за преместване или разтягане на масивни обекти с товар до 10 тона. Принципът на действие е да се компресира работният флуид, съдържащ се в кухината на буталото, в процеса на който той създава необходимо налягане, и под тази сила пръчката се простира.

Нашата оферта

Хидравлични цилиндри, цените на които зависят от серията допълнителни функциии характеристики на дизайна, са надеждни. Ако имате цял набор от работа по редактиране на каросерии на автомобили, можете да закупите комплект хидравлични цилиндри. Включва опъващи, удължителни стандартни и преносими цилиндри, както и аксесоари за тях. Цената на хидравличните цилиндри се определя основно от технически спецификации, всеки модел е предназначен за определено натоварване.

Широката гама ви позволява да закупите хидравлични цилиндри за различни задачи. Нашият магазин продава висококачествено оборудване. Достъпни ценище зарадва всеки купувач. Ако желаете да купите хидравличен цилиндърв Москва, поръчайте с вземане. Складът се намира на адрес: ул. Ясногорская, 13, сграда 2 или магистрала Коровинское, 19.

Хидравличните цилиндри са обемни хидравлични двигатели, в които прътът или буталото извършват ограничено възвратно-постъпателно движение. В хидравличните системи на комбайните се използват двудействащи хидравлични цилиндри (Таблица 10) и еднодействащи хидравлични цилиндри. При двойнодействащи хидравлични цилиндри буталото и пръта се движат в двете посоки под действието на работния флуид. Стъблото в тях може да бъде едностранно или двустранно.

Хидравличните цилиндри с едно действие са бутални и телескопични. В тези хидравлични цилиндри буталото се движи под действието на работния флуид само в една посока и се връща обратно под действието на външни сили или пружини.

Бутални хидравлични цилиндри(Фиг. 95), използвани при комбайни, повечето имат втулка, заварена с фитинги и задна щора глава. Фитингът се заварява към втулката преди, а сляпата глава след получаване на крайната честота на вътрешната повърхност на втулката. Деформацията на втулката от заваряване се простира само до зоната, до която буталото не достига по време на движение.

Предната глава на хидравличния цилиндър е свързана към резбовата втулка.

Таблица 10

Хидравлични бутални цилиндри с двойно действие

|

Предназначение |

Диаметър, мм |

Ход на буталото, мм |

Централно разстояние, мм |

||

|

34-9-7A SKG-9-7 |

За преместване на вариатора на скоростта |

||||

|

За почистване на екраните за всмукване на въздух |

|||||

|

За волани (със сферични накрайници) |

|||||

|

За преместване на конвейерната рамка на фрезата (с вилици) |

|||||

|

За завъртане на воланите |

|||||

|

За нивелиране на вършачката на комбайн с голям наклон |

|||||

В хидравличния цилиндър 34-9-4 (фиг. 96) главите с втулката са свързани с три съединителни болта с гайки и пружинни шайби. Вътрешните повърхности на ръкава са обработени до клас на чистота 0,16 (V10). Това покритие на повърхността се получава чрез валцоване без използване на абразивни материали. Валцуването се основава на използването на пластичните свойства на метала и способността му да получава трайна деформация без разрушаване под въздействието на външни сили. По време на валцуването повърхностният слой на втулката се уплътнява, увеличават се нейната твърдост и устойчивост на износване, коригират се отклоненията, получени по време на предварителната обработка, и всички неравности от фреза се валцуват и повърхността се получава без остри миди, което помага за намаляване на уплътнението износване.

Предните глави са отляти от пластично желязо. За удобство при усукване и отвиване на предните глави от ръкава, върху изпъкналата им повърхност са предвидени шестоъгълници.

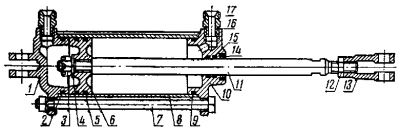

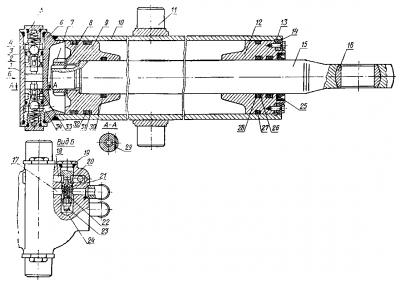

Ориз. 95. Бутални хидравлични цилиндри на вариатора на шасито:

а - хидравличен цилиндър 34-9-7A; b - хидравличен цилиндър SKG-9-7; в - хидравличен цилиндър GA-38000; 1 и 20 - глухи глави; 2 и 15 - ядки; 3 - шайба; 4, 5, 12 до 13 - гумени пръстени кръгло сечение; 6 - бутало; 7, 10, 17, 21 и 22 - заварени фитинги; 8 - ръкав; 9 - запас; 11 - предна глава; 14 - маншет за мръсотия; 16 и 23 - уши; 18 - тръба; 19 и 24 - сферични ролки.

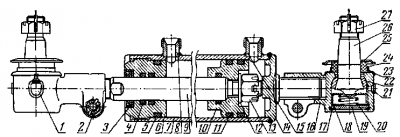

Ориз. 96. Бутален хидравличен цилиндър 34-9-4:

1 - глуха глава; 2, 5, 9 и 15 - гума О-пръстени; 3 и 12 ядки; 4 - шайба; 6 - бутало; 7 - съединителни болтове; 8 - ръкав; 10 - предни глави; 11 - запас; 13 - вилица; 14 - маншет за мръсотия; 16 - медно уплътнение; 17 - монтаж.

Буталата са отлети от чугун. работна повърхностпръчката е закалена, хромирана и смляна или обработена чрез валцуване. След търкаляне настъпва повърхностно уплътнениетака че не е необходима термична обработка. От страната на резбата за вилицата прътите имат плоски за ключа.

О-пръстените се използват като уплътнения за бутални хидравлични цилиндри, а маншетите за чистачки са монтирани, за да ги предпазят от прах и мръсотия.

Буталните хидравлични цилиндри имат вилици, уши и накрайници за свързване с механизмите на комбайните. В хидравличните цилиндри 34-9-7A и SKG-9-7 (виж 95, а, б) в глухата глава се пробива отвор, в който се вкарва оста на скобата на вършачката. Върху изпъкналия край на пръта се завинтва отвор 16 с отвор за оста.

В хидравличния цилиндър GA-38000 (виж фиг. 95, в) в глухия капак и окото са направени сферични отвори, в които се вмъкват ролки 19, имащи сферична повърхност от външната страна. За монтиране на ролките в ушите се правят два жлеба, чиято ширина съответства на ширината на ролките. Ролките се вкарват през тези канали, така че сферите на ролката и окото да съвпадат, след което ролките се завъртат, поставяйки ги в желаното положение.

В хидравличния цилиндър 34-9-4 на мъртво дъно, изработено от ковко желязо, са изляти две уши с отвор за оста, а върху пръта му се завинтва вилица с отвори за същата ос. Хидравличният цилиндър GA-25010 отстрани на глухото дъно и на изпъкналата пръчка има резба, върху която се завинтват върховете, когато хидравличният цилиндър е монтиран в системата за сервоуправление, и вилиците, когато хидравличният цилиндър е монтиран в ZhVN- 6-12 или ЖНС-6-12 фрези за преместване на рамковия конвейер.

В стоманения корпус 16 (фиг. 97) на върха е монтиран пръст 26. Вътре в пантата пръстът има конична повърхност, свързана с крекера 22. Външната повърхност на крекера е сферична и е конюгирана със сферата на тялото на върха. В крекер центърът на сферичната повърхност лежи върху оста на коничната повърхност. Сферичната повърхност на крекера се притиска през пръста към сферата на тялото на върха от цилиндрична пружина 20, поставена между опорното краче 18 и тапата 19, която едновременно затваря отвора в тялото на върха. Щепселът в тялото на накрайника е фиксиран с пружинен задържащ пръстен 17, който е включен в пръстеновидния жлеб на тялото на върха. Накрайникът не изисква корекции, тъй като пролуките, образувани при износване на частите му, се избират автоматично от пружината.

Ориз. 97. Бутален хидравличен цилиндър GA-25000:

1 - маслоуловител; 2, 13 и 27 - ядки; 3 - маншет за мръсотия; 4, 5, 10 и 11 - гумени уплътнителни пръстени; 6 - глава; 7 - ръкав; 8 и 15 - заварени фитинги; 9 - запас; 10 - бутало; 12 и 25 - шайби; 14 - сляп капак с резба; 16 - тяло на върха; 17 - задържащ пръстен; 18 - опорна пета; 19 - щепсел; 20 - пружина; 21 - нит; 22 - крекер; 23 - защитна скоба; 24 - защитна подложка; 26 - пръст.

За запечатване на върха от страната на пръста се използва защитна подложка 24, поставена между края на тялото 16 на върха и края на частите, към които е прикрепен пръстът. Между крайната повърхност на частите и защитната облицовка е монтирана защитна шайба 25.

Защитна скоба 23 е разположена в долната част на защитната облицовка, като я центрира по протежение на отвора на корпуса. Подплатата е изработена от профилирана гума. Вътрешна повърхностима слой от плат "палатка", добре свързан с гумата. Тази тъкан е гумирана от двете страни със савинит и е изобразена с вътреза намаляване на коефициента на триене. Триещите части на накрайника се смазват през маслото 1 с грес.

С пръта на хидравличния цилиндър или с дръжката на задната глава на хидравличния цилиндър върховете се свързват върху резбата и се фиксират в определено положение с един свързващ болт, който притиска разцепената резбова част на тялото на върха. Съветите са взаимозаменяеми. Те са с дясна резба от двете страни. Разстоянието от центъра до центъра се регулира чрез завинтване на стеблото в върха или завъртането му. Ако тази настройка не е достатъчна, завийте или развийте задната глава на хидравличния цилиндър.

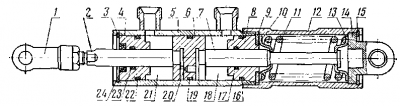

Плунжерните хидравлични цилиндри (Таблица 11) на комбайните и валците са направени по същата конструктивна схема (фиг. 98), с изключение на специален хидравличен цилиндър 34-1-5-4.

Външният цилиндър се състои от тръба и заварена сляпа глава към нея. Тръбата отвътре и отвън не се обработва. В отвора на сляпата глава се завинтва фитинг, за уплътняване на който се използва медно уплътнение.

Върху резбата на тръбата се завинтва предна глава, отлята от чугун с висока якост. Връзката на главата с тръбата е уплътнена с гумен О-пръстен, поставен в жлеба на главата.

Буталата с малки диаметри (хидравлични цилиндри 34-9-5 и GA-15000A) са направени плътни, а големи диаметри (хидравлични цилиндри 34-9-9 и SKPR-9-9) са кухи.

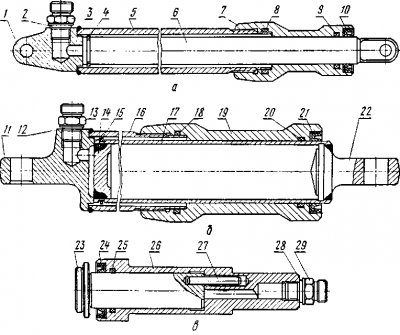

Ориз. 98. Плунжерни хидравлични цилиндри:

а - хидравличен цилиндър 34-9-5 за повдигане и спускане на макарата; 6 - хидравличен цилиндър 34-9-9 за повдигане и спускане на комбайна; а - хидравличен цилиндър 34-1-5-4 на макаровия вариатор; 1 и 11 - щори; 2, 12 и 28 - медни уплътнения; 3, 13 и 29 - фитинги; 4 и 15 - упорни пръстени; 5 и 16 - външни тръби; 6 и 23 - бутало; 7 и 19 - глави; 8, 9, 18, 20 и 25 - гумени уплътнителни пръстени; 10, 21 и 24 - маншети за чистачки; 14 - дъно на буталото; 17 - тръба на буталото; 22 - глава на буталото; 26 - тяло на хидравличен цилиндър; 27 - щифт.

Таблица 11

* Вграден в макарата вариатор.

Кухите бутала се състоят от тръба, дъно и глава, заварени заедно. Заварките в плунжерите са направени по такъв начин, че след заваряване техният горен, най-издръжлив и най-херметичен слой да не се отрязва.

За уплътняване на буталата се използват гумени О-пръстени, монтирани в жлебовете на главата, а за да ги предпазят от проникване на мръсотия, в главите се монтират маншети за чистачки.

Външната повърхност на буталата е обработена с чистота 0,16 (V10) чрез валцоване и хромирана. Ходът на буталото ограничава спирането му в глухата глава и ограничителя в предната глава с пръстен правоъгълно сечениевмъкнат в жлеба на буталото.

Във вариатора на макарата е вграден хидравличен цилиндър 34-1-5-4 (фиг. 98, в). В хидравличния цилиндър външна повърхносткорпус 26 е поставен аксиално фиксирана шайба на вариатора с упорен лагер. Вътрешният отвор на тялото служи като водач за пръта 23. В края на пръта е монтиран опорен лагер. Чрез опорните лагери силата на хидравличния цилиндър се предава към аксиално подвижната ролка на вариатора.

Въртенето на пръта е ограничено от щифт 27. Подаване на масло от края на хидравличния цилиндър през фитинг 29.

Телескопичният хидравличен цилиндър GA-04000B (фиг. 99) се използва в хидравличната система на самоходното шаси SSH-75. С помощта на този хидравличен цилиндър се повдига и спуска каросерията, както и фрези и хедери на навесни комбайни за зърно и царевица.

Основното предимство на телескопичния хидравличен цилиндър са малките му размери в изместено състояние и относително голям ход при изпънати бутала.

Телескопичен хидравличен цилиндър тристепенен. Диаметър на буталото 90, 75 и 60 мм. Общият ход на всички бутала е 1000 мм, включително стъпки от 365, 415 и 220 мм. Централното разстояние при напълно прибрани бутала е 750 мм, при напълно изтеглено бутало на първа степен 1115 мм, с буталата на първа и втора степен напълно изпънати 1530 мм, с всички бутала напълно изпънати 1750 мм. Хидравличният цилиндър има сферични лагери, направени в главата на буталото на третата степен и в дъното 26 на хидравличния цилиндър.

Външният цилиндър се състои от тръба 20, заварена към удължение 19 и дъно 26. Тръбата е незавършена отвътре и отвън. Тръбата има радиален отвор, към който е заварен фитинг 23 с конична резба за завинтване на клапан в нея. Върху резбата на удължителя се завинтва глава 18, отлята от чугун с висока якост. Връзката на главата с удължителя е уплътнена с гумен О-пръстен 17, поставен в жлеба на главата.

Ориз. 99. Телескопичен тристепенен хидравличен цилиндър GA-04000B:

1 - глава на буталото на третия етап; 2 - заключващи полупръстени; 3, 4 до 9 - маншети за чистачки; 5, 7 и 11 - защитни шайби; 6, 10, 12 и 17 - гумени уплътнителни пръстени; 8, 13, 22 и 24 - облицовки; 14 - бутало на първия етап; 15 - бутало на втория етап; 16 - бутална тръба на трета степен; 18 - глава на първия етап; 19 - разширение; 20 - тръба на хидравличния цилиндър; 21 - дъно на буталото на третия етап; 23 - монтаж; 25 - упорен пръстен; 26 - дъното на хидравличния цилиндър.

Буталата са тръби, чиято външна повърхност се обработва до чистота 0,16 (V10) чрез валцуване. Когато плунжерите са изтеглени от хидравличния цилиндър, тяхното движение е ограничено от фланците в края на плунжерите.

При натискане на буталото на първата степен вътре в хидравличния цилиндър, неговият ход е ограничен от ограничител в дъното; буталото на втория етап - от упорния пръстен 25 на кръглото сечение, поставен в жлеба на буталото на първия етап; бутало на третата степен - със ограничител на главата 1 в крайната страна на буталото на втория етап.

Буталото на първата степен се направлява от главата 18. Буталата на втората и третата степен се поддържат от вложки 8, 13, 22 и 24, поставени в жлебовете на плунжерите. Вложките 22 и 24 се състоят от два разцепени чугунени полупръстена с ширина 8 mm и дебелина 4 mm, а облицовките 8 и 13 се състоят от три разделени чугунени сегмента с ширина 30 и дебелина 5 mm.

Буталото на третия етап е кухо с дъно, заварено в края 21. В буталото се завинтва глава 1 със сферична опора.

За уплътняване на буталата се използват гумени пръстени 6, 10 и 12 с кръгло напречно сечение със защитни шайби 5, 7 и 11, а за защитата им от замърсяване са монтирани маншети за чистачки на рамка 9 и безрамкови 3 и 4.

Телескопичният хидравличен цилиндър при работа с каросерията работи без заключващи полупръстени 2, които в този момент се съхраняват на шасито. За работа с монтирани комбайни, вторият и третият етап се заключват с полупръстени 2. В този случай вътрешните фланци на заключващите полупръстени трябва да влязат в пръстеновидния жлеб и да покрият фланеца на главата 1. Полупръстените се затягат с четири M6X35 болтове с гайки и пружинни шайби.

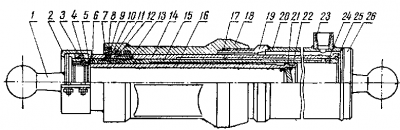

Хидравличният цилиндър GAK-46000 (фиг. 100) се използва за нивелиране на вършачката на стръмния комбайн SKK-5. Хидравличен цилиндър с двойно действие. Неговата характеристика е наличието на спирателни вентили директно в главата на щората и специални опорни щифтове.

В хидравличния цилиндър към втулката 10 е заварен пръстен 11 с две цапи, направени коаксиално. Щифтовете на хидравличния цилиндър са шарнирно свързани към междинната скоба, която от своя страна е шарнирно свързана към скобата на гредата, монтирана на вършачката. Хидравличният цилиндър и скобата поддържаща гредасвързани с междинна скоба в две взаимно перпендикулярни оси, което ви позволява да имате пространствен наклон на хидравличния цилиндър по време на работа.

Ориз. 100 Нивелиращ хидравличен цилиндър на комбайн с голям наклон SKK-5:

1 - бутало; 2 - ръкав; 3, 20 и 33 - топки; 4 - пружина; 5 - корк; 6 - дъно; 7 - кръгла гайка; 8, 14, 26 и 31 - шайби; 9 - бутало; 10 - ръкав; 11 и 13 - пръстени; 12 - глава; 15 - запас; 16 - сферичен пръстен (ролка); 17 и 18 - канали; 19 - корпус на клапана: 21 - водач; 22 - пружина; 23 - регулиращ винт; 24 - сляп канал: 25 - маншет за чистачки; 27, 28, 30 и 32 - гумени уплътнителни пръстени; 29 - тел; 34 - дупка.

Вътрешната повърхност на ръкава се обработва до клас на чистота 0,16 (V 10). Дъното 6 е заварено към втулката от края, в която се вкарват спирателни вентили. Кухината без прът на хидравличния цилиндър е свързана с един от клапаните през отвор 34. Другият клапан с кухината на пръта е свързан чрез междинна тръба с външен диаметър 16 мм и дебелина на стената 2,5 мм. Тази тръба е заварена от едната страна към вдлъбнатината на глухата глава, а от другата страна към бонка, заварена към втулката (тръбата не е показана на фиг. 100).

От противоположния край във втулката се вкарва чугунена глава 12. Налягането на флуида се възприема от задържащия пръстен 13 на кръглата част, вмъкнат в отвора на втулката. Главата се предпазва от движение във вътрешността на втулката чрез шайба 14, фиксирана на края на главата с четири болта с пружинни шайби. Шайбата е монтирана така, че заострената фаска на външния й диаметър е насочена към задържащия пръстен.

Вътре в втулката има бутало 9, монтирано върху прът 15 и захванато с кръгла гайка 7, предпазено от развиване чрез заключваща шайба 8. За осигуряване на висока експлоатационна надеждност, уплътнението на движещото се бутало и пръта е направено от две гумени О-пръстени със защитни шайби от PU или кожа.

Буталото е отлято от сив чугун. Пръчката 15 на външната повърхност се обработва чрез валцоване. Кована глава на стъблото. За осигуряване на пространствения наклон на хидравличния цилиндър, в главата на пръта е вмъкнат сферичен закален пръстен 16 (ролка).

В долната част на хидравличния цилиндър има два спирателни крана от сферичен тип. Всеки клапан се състои от втулка 2, топка 3 и пружина 4. За монтиране на топката с пружина, в края на втулката се прави отвор с резба за тапа 5.

Между втулките е поставено бутало 1, което има тласкачи от двете страни. Разстоянието между краищата на тласкачите е по-малко от разстоянието между топките. При липса на ролка на вършачката и двете кухини на изравняващия хидравличен цилиндър са блокирани от спирателни вентили. Това повишава безопасността при работа на комбайн със стръмен наклон, тъй като ако маркучите или тръбопроводите, свързани към хидравличния цилиндър, са повредени, комбайнът не се накланя спонтанно.

Когато маслото се нагрява в хидравличен цилиндър, и двете кухини на който са затворени от спирателни клапани, поради термичното разширение на течността, високо налягане. За да се предотврати това, в долната част на хидравличния цилиндър е инсталиран предпазен клапан, през който маслото от блокирания край на пръта се източва в линията, свързваща хидравличния цилиндър с разпределителя на системата за центровка.

Тялото 19 на клапана се вкарва в глухия канал 24 на дъното. В аксиалния канал на този корпус има топка 20 и пружина 22 с водач 21. Гнездото за топката е ръбът на аксиален отвор с диаметър 2 mm, свързан към радиален отвор със същия диаметър. Радиалният отвор е разположен в отвора на тялото, свързан през канала 18 и тръбата с края на пръта на хидравличния цилиндър. Радиалните отвори, свързващи вътрешната кухина на корпуса на клапана 19 и канала 17, са свързани с разпределителя на системата за центриране и с отвори и канали, поставени между топката спирателен вентили бутало.

Когато налягането надвиши допустимото налягане в хидравличния цилиндър, течността от края на пръта, преодолявайки съпротивлението на пружината 22, откъсва топката 20 от седалката и се влива в канала 24, свързан към разпределителя. В резултат на източване на излишния обем масло от хидравличния цилиндър, налягането на маслото, причинено от термичното му разширение, пада до работното и топката отново седи на мястото си. Вентилът се регулира до налягане на отваряне от 100 kgf / cm2 с помощта на винт 23, който след настройка се заключва с контрагайка.

Гумените О-пръстени се използват като уплътнения в хидравличния цилиндър. Пръстените са защитени от замърсяване с маншет за чистачки 25.

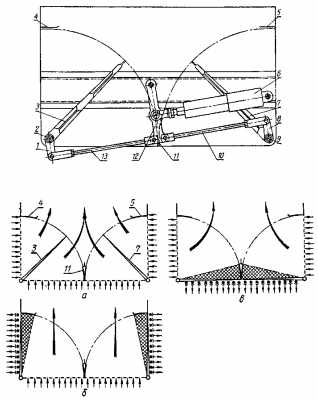

Хидравлично задвижване за почистване на въздухозаборните сита на комбайните Нива и Колос. При работа на полето решетките за всмукване на въздух бързо се запушват, нарушавайки топлинния режим на двигателя на комбайна. При комбайните Niva и Kolos водачът почиства решетките за всмукване на въздух, без да спира комбайна. За това вътре във въздухозаборника са монтирани два клапана, задвижвани от специален хидравличен цилиндърконтролирано от дистрибутора (фиг. 101). Валове 2 и 9 на клапани 3 и 7 са свързани чрез шпонки с лостове 1 и 8. Лостовете 13 и 10 са свързани с лоста 12, задвижвани от осцилаторното движение на хидравличния цилиндър 6. Когато клапаните са в неутрално положение (Фиг. 101, а), въздухът се засмуква през предната и страничните решетки. Когато отворите за всмукване на въздух са запушени, което се определя от уреди, показващи топлинния режим на двигателя, водачът последователно премества клапаните в крайно положение. Решетките се почистват в резултат на удрянето на клапаните в страничните стени (фиг. 101, 6) или предната стена (фиг. 101, в), както и чрез създаване на обратен въздушен поток от входа за въздух навън. За да направите това, във всмукването на въздуха има прекъсвачи 4, 5 и 11. В края на хода клапанът достига до прекъсване, образувайки затворен обем въздух между клапана, прекъсвача и въздуха всмукателна мрежа (засенчена зона на фиг. 101). Този въздух се компресира и изтласква през мрежата, като помага за почистването на всмукателните мрежи. За почистване на отворите за всмукване на въздух се нанасят 2-3 леки удара върху всяка от тях.

Ориз. 101. Механизмът за задвижване на клапаните на всмукателния въздух на комбайните Niva и Kolos:

а - неутралното положение на клапаните; 6 - удар на клапани върху страничните стени; в - удар на клапани върху предната стена; 1, 8 и 12 - лостове; 2 и 9 - валове; 3 и 7 - клапани; 4, 5 и 11 - фрези; 6 - хидравличен цилиндър; 10 и 13 - тяга.

Хидравличният цилиндър GA-24000A на задвижващия механизъм на всмукателния вентил се състои от втулка 5 (фиг. 102) и бутало 6, свързани от двете страни към пръти 2 и 7, които през глави 4 и 8 имат изходи навън. Буталото и главите са отлети от ковко желязо. За свързване на прътите към буталото се правят пръстеновидни канали и рамо в прътите, а в буталото се правят канали. Такава връзка на прътите с буталото позволява на всеки прът да се движи по водача на главите без прищипване поради несъответствие на повърхностите на прътите и отворите в водачите.

Ориз. 102. Хидравличен цилиндър на задвижващия механизъм на всмукателния вентил:

1 - вилица; 2 и 7 - пръти; 3 и 15 - упорни пръстени; 4 и 8 - глави; 5 и 12 - ръкави; 6 - бутало; 9 - шайба; 10 и 13 - шайби; 11 - пружина; 14 - капак; 16, 17, 19, 22 и 23 - гумени уплътнителни пръстени; 18 и 21 - кухини на хидравличния цилиндър; 20 - отвор на дросела; 24 - маншет за мръсотия.

Пръчка 2 има резба в края за завинтване на вилица 1 със фиксираща гайка към нея. На дръжката на пръта 7 е направено рамо. От двете страни на стеблото на стеблото са поставени шайби 10 и 13, върху които опира центриращата пружина 11. Пружината е поставена във втулката 12, затворена отвън с капак 14.

Главата 4 и капакът 14 в аксиална посока, от една страна, се задържат от края на жлеба в ръкавите, от друга страна чрез опорни пръстени 3 и 15. Главата 8 също се държи в аксиална посока от едната ръка до края на жлеба във втулката, от друга страна от шайбата 9, притисната между краищата на втулките 5 и каналите на втулката 12. О-пръстените се използват за уплътняване на сглобката, защитени от замърсяване и прах чрез маншет за чистачки 24.

От противоположната страна прът 7 не е запечатан с маншет за чистачки, тъй като влиза в пространството на втулката 12, свързана с атмосферата чрез тесни процепи във връзката на капака 14 с втулката 12. Два фитинга са заварени до ръкава.

Чрез отвора на дросела 20 в буталото двете кухини на хидравличния цилиндър винаги са свързани помежду си. Под действието на връщащата пружина буталото на цилиндъра заема средно положение (фиг. 103, а). Тъй като и двете кухини на хидравличния цилиндър имат пръти с еднакъв диаметър, маслото, изместено от едната кухина, напълно се влива в другата. Заедно с буталото на хидравличния цилиндър и двата всмукателни клапана са поставени в неутрално положение.

Когато течността навлезе в лявата кухина 21 на хидравличния цилиндър от разпределителя, буталото му се движи надясно (фиг. 103, б), компресира връщащата пружина 11 и премества всмукателните клапани на въздуха до крайно положение, в което те почистват странични решетки за всмукване на въздух.

Част от масления поток от лявата кухина на хидравличния цилиндър през дроселния отвор 20 прелива в дясната кухина 18 и след това към дренажа.

Когато секцията на разпределителя се премести в неутрално положение, буталото на хидравличния цилиндър, задвижващият механизъм и вентилите за всмукване на въздух се връщат в неутрално положение под действието на възвратната пружина на хидравличния цилиндър (фиг. 103, в).

![]()

Ориз. 103. Схема на работа на хидравличния цилиндър на задвижващия механизъм на всмукателния вентил:

a, b и c - различни позиции на буталото (вижте фиг. 102 за имената на позициите).

Хидравличният цилиндър работи по подобен начин, когато маслото се подава в дясната му кухина 18.

В случай на неизправност на хидравличния цилиндър или за смяна на уплътнителните пръстени, втулката 12 (виж фиг. 102) се отделя от втулката 5. Без да е необходимо, втулката 12 с капака 14 не се разглобява. Развийте вилицата 1 с контрагайка, като държите стеблото 2 с гаечен ключ за плоските. Извадете прътите 2 и 7 като комплект с буталото 6 и центриращата пружина 11.

Чрез преместване на прътите по радиалния жлеб на буталото, прътите се отделят от буталото. Между шайбата 13 и пружината 11 поставете устройство под формата на плоска шайба с радиален процеп и притиснете пружината, докато шайбата 13 се движи радиално по своя жлеб. След това освободете и извадете пружината от стеблото на стеблото. От стеблото се отстраняват шайби 10 и 9. Главата 8 се отстранява от стеблото 7 от страната, на която стеблото има защитна фаска под ъгъл 30°. Задържащият пръстен 3 се отстранява и глава 4 в комплект с уплътнения се изважда от втулката. Проверете годността на пръстените и чистачката за по-нататъшна работа и, ако е необходимо, ги сменете. Сглобете хидравличния цилиндър в обратен ред.

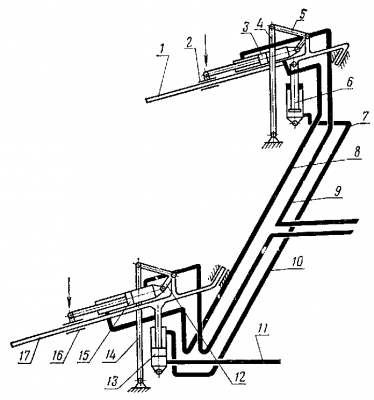

Специални хидравлични цилиндри за вертикално и хоризонтално движение на макарата. За комбайните "Нива" и "Колос" е разработена хидравлична система за повдигане и спускане на макарата с хидравлична синхронизация на опорните движения. В същото време бутало 13 (фиг. 104) и бутало 6 хидравлични цилиндри се използват за повдигане и спускане на макарата. Кухината на пръта на буталния хидравличен цилиндър е свързана с кухината на хидравличния цилиндър на буталото, а кухината без прът е свързана с разпределителя.

Ориз. 104. Схема на хоризонтално и вертикално движение на макарата с хидравлична синхронизация на движението на опорите на макарата:

1 и 17 - опора на макарата; 2 и 16 - опори за макари; 3, 6, 13 и 15 - хидравлични цилиндри; 4 и 14 - пръти; 5 и 12 - двураменни лостове; 7, 8, 9, 10, 11 - тръбопроводи.

Когато течността се инжектира в кухината без прът на хидравличния цилиндър на буталото, буталото с пръта се движи нагоре, повдигайки лявата опора 17 на макарата. В същото време течността, изместена от края на пръта на хидравличния цилиндър на буталото, се впръсква в хидравличния цилиндър на буталото. Буталото на този хидравличен цилиндър се разтяга и повдига дясната опора 1 на макарата. Когато безпрътовата кухина на буталния хидравличен цилиндър е свързана към дренажа, под действието на тежестта на макарата, прът и буталото на хидравличния цилиндър се придвижват надолу. Течността от кухината без прът на хидравличния цилиндър на буталото отива в дренажа, а освободеният обем на кухината на пръта на този хидравличен цилиндър се запълва с течност, изпомпвана от хидравличния цилиндър на буталото, когато се спусне. Хидравличният цилиндър на буталото е същият като на серийните колектори. В бутален хидравличен цилиндър диаметрите на буталото и пръта са избрани така, че разликата в техните площи на напречното сечение да е равна на площта на напречното сечение на буталото. Поради това течността, изместена от безпрътовата кухина на хидравличния цилиндър на буталото, повдига буталото със същото количество, с което се издига пръта на хидравличния цилиндър на буталото, осигурявайки синхронното повдигане на двете опори на макарата. Несъответствието между височината на повдигане на опорите се елиминира автоматично. За да направите това, бутала 22 и 27 се поставят в хидравличния цилиндър на буталото върху дръжката на пръта (фиг. 105). Тези бутала се притискат към крайния ръб на стеблото на пръта 15 и шайбата 33 от пружината 26. Между буталата, втулката 42 и дръжката на пръта са монтирани гумени уплътнителни пръстени 23, 31, 32 и 41 с кръгло сечение. Отвън буталата са снабдени с пръстеновидни канали 35 и 38, свързани чрез радиални отвори към междубуталната камера 36.

![]()

Ориз. 105. Хидравлични цилиндри за хоризонтално и вертикално движение на макарата с хидравлично блокиране:

1 и 15 - пръти; 2 и 16 - маншети за мръсотия; 3, 5, 9, 11, 17, 18, 23, 31, 32 и 41 - гумени уплътнителни пръстени; 4 и 19 - глави; 6, 10, 20 и 25 - заварени фитинги; 7 и 42 - ръкави; 8, 22 и 27 - бутала; 12 и 33 - шайби; 13 и 29 - ядки; 14 и 30 - глухи глави; 21 - упорен пръстен; 24, 28, 34, 35, 37, 38, 39 и 40 - дупки и канали; 26 - пружина; 36 - междубутална камера.

Стеблото на пръта има аксиален канал 40, свързващ се през радиални отвори 34, 37 и 39. Средният отвор постоянно свързва аксиалния канал с междубуталната камера, а крайните са отдалечени от краен ръбопашката и края на шайбата 33 на разстояние, по-голямо от уплътнителните пръстени 41 и 32. Във втулката 42 от двете страни са пробити радиални отвори 24 и 28, свързани помежду си чрез отвор, направен във фитинги 20 и 25, заварени към ръкава.

В крайните положения на пръта единият от радиалните отвори е свързан към пръта или кухината без прът, а другият е свързан към съответния жлеб 35 или 38 на едно от буталата. Тези канали са свързани чрез радиални отвори в буталата към междубуталната камера 36. Позицията на двете опори на макарата е синхронизирана в крайните позиции на макарата. Когато пръчката достигне крайно прибрано положение (макарата е спусната), пръстеновидният жлеб 35 в буталото съвпада с аксиалния отвор 24 във втулката. Междупръчковата камера 36 е свързана към дренажа чрез радиални отвори, пръстеновиден жлеб в буталото и аксиален отвор в втулката. Ако хидравличният цилиндър на буталото не е достигнал тази точка до упор, тогава под въздействието на тежестта на макарата маслото, изцедено от хидравличния цилиндър, премества буталото 22, преодолявайки съпротивлението на пружината 26, докато маслото от междубуталната кухина се оттича свободно през разпределителя.

След отваряне на радиалния канал 39 маслото от края на пръта прелива през аксиалните и радиалните канали в стеблото на пръта от края на пръта в безпрътовия и след това през разпределителя към дренажа в хидравличния резервоар. Така течността тече, докато буталото достигне ограничителя. Когато макарата се повдига впоследствие, изпомпваното масло първо премества буталото 22 до неговия упор, а след това и пръта.

По същия начин позицията на опорите на макарата е синхронизирана по височина с напълно изпънатата позиция на пръта на хидравличния цилиндър на буталото.

За комбайните "Нива" и "Колос" също е разработена и тествана хидравлична система за хоризонтално движение на макарата с хидравлична синхронизация на хоризонталното движение. Тази хидравлична система използва два бутални хидравлични цилиндъра 3 и 15 (виж Фиг. 104). Пръчките на тези хидравлични цилиндри са свързани към опорите 2 и 16 на макарата, а глухите цилиндрови глави са свързани към двураменните лостове 5 и 12, останалите рамена на които са свързани към прътите 4 и 14. Това закрепването на хидравличните цилиндри гарантира, че пролуките между шнека на хедера и лопатките на макарата се поддържат, когато тя се повдига или спуска. Краят на пръта на хидравличния цилиндър 15 е свързан към края на пръта на хидравличния цилиндър 3. Маслото се подава и източва от хидравличните цилиндри в края на пръта на хидравличния цилиндър 15 и края на пръта на хидравличния цилиндър Диаметър 3. на буталата и пръти на двата хидравлични цилиндъра са избрани така, че площта на напречното сечение на буталото на хидравличния цилиндър 3 да е равна на разликата между площите на напречното сечение на буталото и пръта хидравличния цилиндър 15.

Хидравличният цилиндър 15 е оборудван с едно конвенционално бутало, а хидравличният цилиндър 3 е оборудван с две бутала, подобни на буталата на хидравличния цилиндър 13 за вертикално движение на макарата. Хидравличните цилиндри 13 и 15 се различават само по дължината на хода. Синхронизирането на хоризонталното движение на опорите по отношение на хода, както и автоматичното елиминиране на несъответствието на успоредността на инсталацията на макарата спрямо режещата лента, се извършва от хидравличната система за хоризонтално движение подобно на вертикалното движение на макарата хидравлична система.

Сглобяване и тестване на хидравлични цилиндри. Преди сглобяването проверете за отсъствие на прорези, шупли или други механични повреди. Частите се измиват и всички канали се прочистват сгъстен въздух. Повърхностите за триене и слепване се смазват с дизелово масло. Гумените О-пръстени се вписват в канали, без да се усукват. При монтаж или демонтаж на уплътнителни пръстени се използват дорници, които нямат остри ръбове.

В телескопичен хидравличен цилиндър се съхраняват защитни шайби, изработени от кожа. гореща вананапълнена с шпинделно масло или смес, състояща се от 50% автол и 50% осветителен керосин. Температурата на ваната се поддържа в рамките на 45-55°С в продължение на 2-24 ч. В буталните хидравлични цилиндри главата и гайката, която закрепва буталото към пръта, се затягат до повреда. Маншетите за премахване на мръсотия се притискат в гнездото без изкривявания, докато се упрекнат в края на отвора.

Хидравличните цилиндри се изпитват за херметичност с дизелово масло DS-11 или DP-11 при температура от около 70 ° C или повече ниски температурикато се използват масла, чийто вискозитет при температурата на изпитване съответства на вискозитета на маслото DS-11 или Dp-11 при температура 70°C.

Буталните хидравлични цилиндри се изпитват при налягане от 75 kgf / cm2 за най-малко 2 минути (всяка кухина), буталните хидравлични цилиндри - под налягане от 75 kgf / cm2 за 2 минути и телескопичните - под налягане от 150 kgf / cm2 за 5 минути.

При тестване на хидравлични цилиндри се проверява липсата на теч през уплътнителните пръстени, заварките и липсата на изпотяване на чугунени части.

Сглобените и тествани хидравлични цилиндри се измиват отвън за отстраняване на маслото, грундират се и се боядисват с устойчива на атмосферни влияния боя. Повърхностите на буталата, прътите, сферата на телескопичния хидравличен цилиндър, отворите за закрепване на хидравличните цилиндри към агрегатите на комбайните, както и резбите на фитингите и техните вътрешни отвори са защитени от боядисване.

Действието на обширна група механично захранващо оборудване се основава на функцията на хидравличните цилиндри. По някакъв начин се получава задвижваща система, която, кога минимални разходиизпълнява работен цикъл. Единиците, в които са интегрирани такива възли, се използват в промишлеността, строителството, както и в частните домакинства. Стана широко разпространено упражняване на натиск върху определен материал. Това може да бъде машина за рециклиране и матрични устройства в индустрията и производствени линии, уплътняване на празни смеси.

Дизайн и принцип на действие

Същността на всяка хидравлична машина се основава на прилагането на налягане на течността върху буталото, което се намира в цилиндъра. Металната пръчка на хидравличния цилиндър осигурява цикличната работа на агрегата, предавайки работния момент на крайния получател на енергия. В случай на преса, резултатът от работния момент ще бъде сила, приложена към платформата за уплътняване. Например, масивните пресови панели в рециклиращите машини осигуряват компактно уплътняване на отпадъчна хартия, метал и други отпадъци.

Областта на генериране на усилия заслужава специално внимание. Както вече беше отбелязано, налягането се формира от подаването на течност към буталото. Като активно веществоможе да изпълнява и чиста вода, но в мощни системи се използва специализирано масло. В този случай хидравличният цилиндър може да се задейства както с ръчно усилие, така и с електрически двигател, който автоматично повишава налягането чрез течността.

Разновидности на агрегати

Налични са два вида хидравлични цилиндри. Това са дву- и едностранни агрегати, които имат фундаментални оперативни разлики. Двустранните механизми се считат за по-ефективни и функционални, при които буталото се движи в двете посоки с течност. Това е сложен хидравличен цилиндър, който взаимодейства със свързана линия за източване и подновяване на вода или масло. Съответно еднопосочната хидравлика може да се счита за повече.В този случай течността създава сила само в една посока, след което буталото се връща на мястото си специални устройства- обикновено пружини.

Основни характеристики

Технически и експлоатационни параметри по отношение на цилиндъра хидравлични агрегатимогат да се разделят на две групи - осигуряващи силови потенциални и структурни. Основната характеристика, която определя хидравличния цилиндър по отношение на ефективността е именно енергийно натоварване. Налягането варира от 2 до 50 тона. Минимални стойноститовари до 10 тона могат да осигурят едностранни възли и повече от двустранни.

По отношение на проектните стойности е важно да се вземе предвид ходът и неговият диаметър. Ходът е средно 150-400 мм, а диаметърът е около 40 мм. Тези данни не са особено важни по отношение на производителността, ако силата първоначално отговаря на изискванията за натоварване, но е важно да се вземат предвид за по-късно интегриране в работния комплекс. Например, хидравличните цилиндри с голям ход може да не са подходящи за скромна станция за рециклиране на отпадъци. И обратно, при оборудване на промишлени повдигаща машинаняма смисъл да се търси компактен цилиндър, тъй като такъв модел е по-вероятно да не може да осигури достатъчна сила.

Производители на хидравлични цилиндри

Висококачествени цилиндри за различни нужди се произвеждат под марките Ombra, JTC, Trommelberg и др. В семействата на тези компании можете да намерите агрегати за оборудване на малки автосервизи и промишлени предприятия, създавайки сила от десетки тонове. Също така моделите на предприятието Sorokin в различни модификации са широко представени на вътрешния пазар. В същото време руски хидравличен цилиндър ще струва по-малко, но ще осигури същия експлоатационен ефект. Друго нещо е, че компанията е по-склонна да се съсредоточи върху долния и средния сегменти – основно хидравлични цилиндри с товар около 10 т. Ограниченията за силата на удара обаче се компенсират от конструктивната гъвкавост. Такива механизми могат да се използват както като самостоятелен функционален апарат, така и като аксесоар в по-големи производителни машини.

Допълнително оборудване

Допълнително оборудване за хидравлични цилиндри са устройства за оптимизиране на управлението, осветителни устройства, както и системи за сигурност. Изборът на това или онова устройство се определя от условията на работа на механизма. Често се закупуват LED светлини, благодарение на които оборудването може да работи по всяко време на деня. Освен това може да се наложи наличието на защитена подсветка, в случай че се планира непланиран ремонт на хидравлични цилиндри, който често включва операции по настройка със свързващи помпи или коригиращи пружини. В повече сложни структуричесто се използват електронни контролни панели, които автоматично контролират подаването на работна течност към помпена групахидравлична система.

Заключение

Производителността на повдигащите притискащи механизми се определя до голяма степен от действието на буталата, които задвижват функционалните компоненти. Производителността от своя страна директно определя хидравличния цилиндър за пресата и нейната технически спецификации. Като правило, колкото по-големи са размерите на стеблото, толкова по-висока е ефективността на системата. Съответно, за обслужване на големи машини се закупуват габаритни цилиндри, които не само могат да приведат в движение притискащата платформа, но и да упражняват достатъчна сила през нея. В допълнение към самия товар, качеството на хидравличната функция се определя и от алгоритъма на работа, който вече ще зависи от естеството на връзката и взаимодействието на цилиндъра с пръта.