Publikációk. Mirigy tömítés

A legtöbb terv csőszerelvény tömszelencével rendelkezik a mozgatható csatlakozófedél tömítésére - orsó tömszelence tömítésekkel. anyagokat mirigytömítések nagy rugalmassággal, hőállósággal és vegyszerállósággal kell rendelkeznie munkakörnyezetés esetleg alacsony súrlódási együttható. Főleg tölteléknek használják pamut és kender anyagok, azbeszt zsinór, grafit, talkum és polimer anyagok(üvegszál, fluoroplaszt). A leggyakrabban használt azbesztfonatos zsinórok négyzetes ill kerek szakasz, valamint hengerelt zsinórok szövés vagy fésült szálak nélkül (kender stb.). A legcélravezetőbb az előre elkészített és öntött gyűrűkből történő csomagolás alkalmazása.

Pamut párnázás, száraz vagy impregnált, használható vízben, levegőben, olajtermékekben, legfeljebb 20 MPa nyomáson és mínusz 40 és 100 ° C közötti hőmérsékleten. A száraz vagy impregnált kendercsomagolást legfeljebb 16 MPa nyomáson és mínusz 40 és 100 ºС közötti hőmérsékleten használják. Savak és lúgok hatására, valamint magas hőmérsékleten a pamut- és kendercsomagolás veszít erejéből és összeesik, de olcsó és elérhető. Az MHB, ML, MA osztályú gumírozott (vulkanizált és grafitizált) pamutszövetből készült gyűrű alakú mandzsetták gőz-, víz-, levegő- és olajtermékekhez használatosak 40 MPa nyomásig és 100 ºС hőmérsékletig.

Azbeszt csomagolás fonott vagy speciálisan öntött zsinórok formájában használják. Az azbesztgyűrűket egymás után egymásra rakják egy dobozban tömszelence. A CIATIM-221 kenőanyaggal impregnált azbesztzsinór mínusz 50 és 70 ° C közötti hőmérsékleten és 20 MPa nyomásig használható; grafit-paraffin zsírral impregnált azbesztzsinór - mínusz 200 és 50 ° C közötti hőmérsékletre és 4 MPa nyomásig. A kőolajtermékekhez használt КРАА márkájú hasított azbeszt-alumínium gyűrűket is használják. 510 °C-ig a pelyhes tömítést használják, amely pehelygrafittal kevert azbesztpelyhekből áll. A tömszelence felső és alsó gyűrűje azbesztből készült, a köztük lévő teret "bolyhokkal" töltik ki.

gumigyűrűk A mandzsettákat a márkától függően vízhez, olajokhoz, kőolajtermékekhez, savakhoz, lúgokhoz és mínusz 50 és 140 ºС közötti hőmérsékleten használják.

Grafit csomagolás. A grafit magas hőállósággal (550 °C felett), vegyszerállósággal, jó súrlódásgátló tulajdonságokkal és magas hővezető képességgel rendelkezik. Nem szívja fel a nedvességet. Nedvesség jelenlétében a grafit egyes acélokkal galvánpárt alkot, és korrozív hatást fejt ki rájuk, ezért a szeleptömszelencékbe közvetlenül a működés előtt grafittömítést építenek be, az orsót pedig általában nitridálják a kopás elkerülése érdekében.

Egyes esetekben grafitszálakból készült zsinórok hidrofóbizálását alkalmazzák oligomer és nagy molekulatömegű komponensekkel oldatban vagy plazmában. kémiai technológia, amely lehetővé teszi az interfész tömítését és biztosítja a „rúd-tömítés” súrlódási pár nagy kopásállóságát. A tömítőkészletek hidrofóbizált grafitból készült gyűrűk, amelyek felül és alul zsinórral vannak lezárva. A gyűrűk geometriai méretei 12-360 mm átmérőjűek, vastagságuk 10-25 mm. Hagyja növelni az erőt 1,2-1,3-szor; hőállóság 150-200 ºС-on; kopásállóság (az alapszálakhoz képest) 1,5-2-szeresére; a munkaközeg hőmérséklete legfeljebb 600 ° C, és legfeljebb 3000 ° C - inert környezetben; növelje az élettartamot speciális karbantartás nélkül 1000 órára; ellenáll a működési környezet hatásainak, beleértve a sók, savak, lúgok koncentrált és híg oldatait (1.18. ábra).

Rizs. 1.18. Grafit zsinórok és tömítések hidrofób kezelés után.

A pelyhes grafitot paszta formájában használják, ásványi és szerves szennyeződésektől megtisztítva. A burkolat és az orsó közötti résen keresztüli szivárgás elkerülése érdekében azbesztgyűrűket helyeznek a tömítés tetejére és aljára, vagy grafitot paronitgyűrűkkel helyeznek át. Préselt grafitból készült gyűrűket és félgyűrűket is használnak. A grafitot töltelékként és különféle masztixek formájában használják: grafit-cerezin 80 °C-ig 1,6 MPa nyomásig, azbeszt-grafit-cink mínusz 70 és 150 °C közötti hőmérsékleten 4 MPa nyomásig. .

Polimer csomagolás. Csomagolóanyagként korrozív környezetben a fluoroplast-4-et chipek, gyűrűk vagy mandzsetták formájában használják. A fluoroplasztikus gyűrűkből, mandzsettákból vagy forgácsokból készült, grafit-, paraffin- és olajkeverékekkel megkent csomagolásokat mínusz 250 és 200 °C közötti hőmérsékleten és 5 MPa-ig terjedő nyomáson használják. A fluoroplast 30-40 MPa nyomást is képes ellenállni különálló mandzsetta kialakítással, amely kizárja az anyag kúszását. Alacsony nyomáson a fluoroplaszttal együtt további rugalmas elemeket használnak - gumit, rugót, mivel a fluoroplast kevés rugalmassággal rendelkezik. A tömszelence tömítésekhez zsinór formájú fluoroplasztikus tömítőanyagot használnak mínusz 60 és 150 °C közötti hőmérsékleten és 6,4 MPa nyomásig.

Termikusan expandált grafit(TRG). Jelenleg Oroszországban elkezdték gyártani és szállítani termikusan expandált grafitból készült tömítőelemeket szerelvényekhez és karimás csatlakozásokhoz. erősáramú berendezések. Ezt a termikusan expandált grafit alapú tömítést használják az elavult fémből, paronitból és más azbeszttartalmú anyagokból készült tömítések helyett, ami jelentősen növelte ezen egységek megbízhatóságát és tartósságát.

Az erősítés gyártásával kapcsolatos minden tervezési és technológiai munka nagyfokú újdonsággal rendelkezik (találmányok szintjén) a legújabb anyagok felhasználásával ("fémgumi", bármilyen kerámiából származó termék: szilícium-karbid, alumínium-oxid, cirkónium, üveg, kemény ötvözet) és modern technológiák (karbonitridálás, diffúziós krómozás, kromonitridizálás, lézeres hőkezelés és hegesztés, nem fém felületkezelés, eltérő anyagok diffúziós forrasztása, precíziós gyémánt kikészítés az optikai síkra, korróziógátló bevonatok).

A termikusan expandált grafit egy speciális anyag, amely egyrészt a grafitban rejlő tulajdonságokkal rendelkezik, másrészt olyan további tulajdonságokkal, amelyek különböznek az elektrografittól vagy a grafittal megerősített kompozícióktól, amelyeket például mechanikus tömítésekben használnak. Ha hozzáadja a rugalmasságot és az összenyomhatóságot a grafit fő tulajdonságaihoz, akkor képet kap a termikusan expandált grafitról, de először is a termikusan expandált grafitot nem használják szerkezeti anyag, hanem kiváló tulajdonságokkal rendelkező karimás rugalmas tömítések, spiráltekercses tömítések, tömszelence-tömítések gyártására szolgáló anyagként.

A termikusan expandált grafit analógja a jól ismert graflex anyag. A termikusan expandált grafitból készült termékek gyártásánál alkalmazott technológia azonban jelentősen csökkentheti az előállítás költségeit és javíthatja a végtermék minőségét.

Az expandált grafit egy új generációs tömítőanyag. Minden birtoklása pozitív tulajdonságait grafit - hőállóság, vegyszerállóság, alacsony súrlódási együttható, a termikusan expandált grafit emellett teljesen új tulajdonságot is szerez - a hajlékonyságot. És ez a tulajdonság benne marad a teljes élettartam alatt.

Sem az emelkedett hőmérséklet, sem a termikus ciklus, sem az idő nem befolyásolja a grafit plaszticitását. A TRG tömítések nagyon megbízhatóak és nem igényelnek karbantartást. Az azbeszt idővel veszít rugalmasságából, tömegéből és térfogatából, és időnként meg kell húzni, a grafit mentes ettől a hátránytól. A fluorműanyag nem bírja a magas hőmérsékletet és nyomást, a grafit 560°C-on és 400 atm-en működik. A széntömítések ellenállnak a magas hőmérsékletnek is, de gáz- és folyadékáteresztők, a grafit már 1 g/cm3 sűrűségnél is abszolút vízhatlan. Úgy tervezték, hogy savakkal és lúgokkal, olajokkal és vizet inni. Élettartam a csúszópálya mentén: azbeszt - 600 méter; grafit - 10 000 méter. A grafit nagyon puha, ezért minimális hatással van a szelepszárra és a szivattyú tengelyére.

A grafit és fém-grafit karimás tömítéseket szerelvények, csővezetékek, hőcserélők, kompresszorok, nyomástartó edények, szivattyúegységek és egyéb technológiai berendezések tömítésére használják. A tömítéseket megnövelt élettartam, abszolút környezetbarátság és öregedésállóság jellemzi. Lehetséges agresszív környezetben, magas hőmérsékleten dolgozni. A tömszelence-grafit tömítéseket tömszelence-csatlakozókon használják, főként forgó mozgás tengely, lehetővé teszi a kopott karimák tömítését. Az omentális grafittömítéseket is megnövelt élettartam jellemzi, abszolút környezeti tisztaságés nincs kitéve az öregedésnek. Képes agresszív környezetben, magas hőmérsékleten is működni ( rizs. 1.19).

Rizs. 1.19. Tömszelence grafit tömítések.

Grafit karimás tömítések szerelvények, csővezetékek, hőcserélők, kompresszorok és egyéb technológiai berendezések tömítésére használják. A tömítéseket megnövelt élettartam, abszolút környezetbarátság és öregedésállóság jellemzi. Lehetséges agresszív környezetben, magas hőmérsékleten dolgozni. Grafit karimás tömítéseket használnak a hornyos csatlakozókon. Alkalmazhatók mínusz 150 és 550 ºС közötti hőmérsékleten (levegő), 3000 ° C-ig (inert környezet); 100 MPa-ig terjedő üzemi nyomáson; környezeti agresszivitás pH 0 és 14 között ( rizs. 1.20).

Rizs. 1.20. Grafit karimás tömítések.

Fém grafit karima tömítések csővezetékek, hőcserélők, nyomástartó edények és egyéb technológiai berendezések tömítésére használják. A tömítéseket megnövelt élettartam, abszolút környezetbarátság és öregedésállóság jellemzi. Lehetséges agresszív környezetben, magas hőmérsékleten dolgozni. Fém-grafit karimás tömítéseket használnak minden csatlakozónál, főleg "sima karimás" típusúak. Mínusz 150-200 °C (levegő) és 3000 °C (inert környezet) közötti hőmérsékleten alkalmazzák; 200 MPa-ig terjedő üzemi nyomáson; környezeti agresszivitás pH 0 és 14 között ( rizs. 1.21).

Rizs. 1.21. Fém-grafit tömítések.

Tömszelence grafit tömítések tömszelence csatlakozókon használatosak, főleg a tengely forgómozgásával. Lehetővé teszi a tömítést, beleértve a kopott karimákat is. A tömszelences grafittömítéseket megnövelt élettartam, abszolút környezetbarátság és öregedésállóság jellemzi. Lehetséges agresszív környezetben, magas hőmérsékleten dolgozni. Mínusz 150 és plusz 550 °C (levegő), plusz 3000 °C (inert környezet) hőmérsékleten használhatók; 100 MPa-ig terjedő üzemi nyomáson; környezeti agresszivitás pH 0 és 14 között ( rizs. 1.22).

Rizs. 1.22. Tömszelence grafit tömítések.

Megerősített grafitlap - kompozit anyag, amely grafitfóliával burkolt sima vagy perforált acélrétegekből áll. Megerősített tömítések gyártására, szerelvények és csővezetékek karimás csatlakozásainak tömítésére használják mínusz 196 ° C és 600 ° C közötti hőmérsékleten és 40 MPa nyomásig, valamint belső égésű motorokhoz. Egyrétegű és többrétegű kivitelben készülnek, 1 és 5 közötti erősítőréteggel.

Tömítőszalag GRAFLEX L-200. A GRAFLEX L-200 (LK-EF) szalag egyszerű és összetett konfigurációjú statikus karimás kötések tömítésére szolgál a teljes vákuumtól 20 MPa-ig terjedő nyomástartományban, mínusz 240 °C és 260 °C közötti hőmérsékleten, rövid időre akár 310 °C, típustól függően karimás csatlakozásés speciális feltételek csővezetékek és berendezések üzemeltetése ( rizs. 1.23).

Rizs. 1.23. Szigetelő szalag.

A szalagot a hagyományos kartonból, paronitból, F-4 fluorműanyagból, FUM kócból stb. készült tömítések helyett használják gáz- és olajtermelésben, gáz- és olajfeldolgozásban, vegyiparban, gyógyszeriparban, élelmiszeriparban, hő- és atomenergiaés más iparágak. Legnagyobb alkalmazás a szalagot hőcserélő berendezések (héj-csöves hőcserélők: fűtőtestek) karimás csatlakozásainak tömítésekor kapták alacsony nyomás, hálózati fűtőtestek, olajhűtők, léghűtők, szelepfedelek, edény- és készülékburkolatok, kondenzátornyílások, nyomástartó tartályok, oszlopok, elpárologtatók stb.). Az expandált fluoroplaszt szalag 100%-ban szűz fluoroplasztból (politetrafluor-etilén PTFE) készül speciális technológiával. A feldolgozás eredményeként a fluoroplaszt irányított, speciálisan orientált rostos szerkezetet kap. A szalaganyag, amely megőrzi a hagyományos PTFE összes kémiai jellemzőjét, új, egyedi fizikai tulajdonságokra tesz szert.

Fonott töltelék "TMG""Thermografenit" (TMG) grafitfóliából készül, pamutszállal, üvegszállal ill. fém drót, négyzetes, kerek, téglalap alakú, fonott zsinór formájában, egy- és többrétegű szövéssel, kétsoros, háromsoros vagy négysoros átlós szövéssel. 3x3 mm-től 50x50 mm-ig terjedő metszettel és (0,8-1,2) g/cm3 sűrűséggel gyártják. Szivattyúk és szerelvények tömszelence kamráinak, különféle gépek és berendezések mozgatható és rögzített csatlakozásainak tömítésére tervezve ( rizs. 1.24).

Az alacsony súrlódási együttható és a magas hővezető képesség lehetővé teszi a centrifugálszivattyúk minimális behatolású üzemmódban történő üzemeltetését, ha a TMG C típusú hűtőborda gyűrűit behatolás nélkül használják. A TMG tömítések használata gyakorlatilag kiküszöböli a szelepszárak és tengelyek mechanikai és korrozív kopását szivattyúberendezések. Ennek köszönhetően a TMG-tömítés megnöveli a nagyjavítások közötti időszakot centrifugális szivattyúk 2-5-szörösére, csővezeték szerelvények 3-5-szörösére az azbeszthez képest, és így biztosítja annak magas hatékonyságát.

![]()

Rizs. 1.24. Szőtt párnázás.

Grafit fólia "TMG". Rugalmas grafitfólia termikusan expandált grafit márkától "Termografenit" (TMG), olyan technológiával gyártva, amely tartalmaz speciális módszerek természetes kristályos grafit tisztítása, vegyi és hőkezelése, majd kötőanyag nélküli hengerlése és tudományosan gyártásba történő bevezetése - gyár OOO "TMSpetsmash" ( rizs. 1.25).

Rizs. 1.25. Grafit fólia.

A TMG fólia fő felhasználási területe a tömszelence tömítések gyártása csővezeték szerelvényekhez, centrifugálszivattyúkhoz, tömítések karimás csatlakozásokhoz.

Hőállóság levegőben - 450°C, karimában összenyomva - 600°C, vízgőzben - 560°C, közömbös környezetben - 3000°C. A TMG fólia kémiailag és biológiailag közömbös (pH = 0-14), sugárzásálló, nem mérgező, nem támogatja az égést, tűz- és robbanásbiztos, nem öregszik, súrlódásgátló tulajdonságokkal rendelkezik, nem kopik tengelyek és rudak.

O-gyűrűk "TMG" csővezeték szerelvények, centrifugál-, örvény- és dugattyús szivattyúk, gépek és berendezések mozgatható és rögzített csatlakozásainak tömítésére szolgálnak, amelyeket az energetikai, petrolkémiai, vegyipari, feldolgozó és egyéb iparágakban használnak. A "Thermografenit" (TMG) gyűrűk használata meghosszabbítja a nagyjavítási időtartamot: 3-5-ször szabályozza a csővezeték szerelvényeit, 5-12-szeresére a centrifugálszivattyúkat.

Spirálisan tekercselt tömítések "TMG""sima" karimás kötések, például "kiugrás-üreg", "tövishorony", csővezetékek, edények, készülékek, szivattyúk és hasonló berendezések tömítésére használják a vegyiparban, olajfinomítóban és más iparágakban munkaközeg hőmérsékleten mínusz 196 ° C-tól 600 ° C-ig és nyomás 25 MPa-ig.

A spirális tekercses tömítés (SNP) a következőkből áll: rizs. 1.26) profilozott hidegen hengerelt korrózióálló acélszalag (2) és egy töltőszalag rétegeiből - egy rugalmas szalag hőre expandált "Thermografenit" grafitból (3).

Rizs. 1.26. Spirális tekercs tömítés: 1 - külső korlátozó gyűrű; 2 - acélszalag; 3 - TMG szalag; 4 - belső korlátozó gyűrű;

A keresztmetszeti alak szerint minden típusú SNP V-alakú profillal rendelkezik. A tömítés annak köszönhető, hogy a töltőanyag kitölti a peremek mikroérdességeit az összenyomás során, a fémszalag pedig rugalmas keretként működik. A "Thermografenit" szalag egyedi rugalmas-műanyag tulajdonságainak köszönhetően az SNP megtartja tömítő tulajdonságait a csavarok meglazítása, rezgések, hőtágulás, nyomás lüktetések a csővezetékekben stb.

A karimás csatlakozás típusától függően a tömítések korlátozó gyűrűkkel vannak felszerelve:

- a "kiálló üreg" típusú karimákhoz belső korlátozó gyűrűt használnak;

- "sima" karimákhoz - külső és/vagy belső gyűrűk.

A korlátozó gyűrűk célja:

- a spirálisan feltekercselt rész védelme üzemi nyomás általi szakadás ellen;

- a spiráltekercses rész védelme a túlnyomás ellen a telepítés során;

- tömítés központosítása, mivel a korlátozó gyűrű külső átmérője megegyezik annak a gyűrűnek a belső átmérőjével, amely mentén a karimás rögzítőcsavarok el vannak helyezve.

A belső gyűrűk anyaga - korrózióálló acél, külső - szénacél. Töltőanyag - "Thermographenite" fólia, vastagsága 0,60 ± 0,05 mm, sűrűsége 1,0 ± 0,08 g/cm.

A legtöbb csőszerelvényben a „fedél ─ orsó (rúd)” mozgatható csatlakozásának tömítettségét tömszelencével (tömszelencével) biztosítják. A csomagolóeszköznek tartalmaznia kell mirigy tömítés, amely egy vagy több rugalmas, könnyen deformálható anyagból készült elemből áll.

A tömszelence-tömítés gyártásának módszerei

A tömszelence-tömítés előnyei ─ nem magas árés könnyű csere. Egyébként a legtöbb esetben, amikor azt mondják, hogy „tömítődoboz cseréje”, akkor pontosan a tömszelence tömítésének cseréjét jelentik.

Tömörítés készíthető különböző utak. A fonott tömítések az egyik leggyakrabban használt tömítőanyag a csővezeték-szelepek tömszelencéihez. Előállításuk módszerei ─ a mag egyrétegű fonása, többrétegű szövés, szövés útján. A fonott tömítések mellett csavart és hengerelt tömszelencék is használatosak. A töltelékdoboz-csomagolás nem csak zsinór (téglalap (beleértve a négyzet) vagy kerek szakasz is lehet, hanem egy vagy több megfelelően öntött gyűrűből is állhat.

Hogyan működik a tömítés és milyen feladatokat old meg?

Egy speciális üregbe (tömítődobozba, más néven dobozba) helyezve a tömszelence a rúd vagy orsó tengelye mentén egy terhelésszabályozó eszköz hatására összenyomódik. A rugalmas erő hatására az alkotóelemei (vagy egy eleme) erre a tengelyre merőleges irányban kitágulnak, kitöltve a szár (orsó) és a burkolatban lévő furat falai közötti rést. A tömítéssel kitöltött rés légmentessé válik.

A tömszelencék tömítéseinek nem az egyetlen feladata a csővezeték szelepek lehető legnagyobb tömítettségének garantálása a teljes élettartam alatt. Nagyon fontos, hogy megvalósítását a lehető legkisebb súrlódás kísérje a tömszelence mozgó alkatrészekkel való tömítésének érintkezési zónájában. Ezzel elkerülhető a szár (orsó) és maga a tömszelence gyors kopása, valamint csökkenthető az energiaköltség a gépesített hajtással vezérelt szelepek működése során.

A tömszelence-tömítés gyártásához használt anyagok kiválasztása

Döntő mértékben funkcionalitás a tömszelence tömítésének hatékonyságát pedig a tömszelence anyagának tulajdonságai határozzák meg. A tömszelence tömítés előtt álló feladatok sikeres megoldása érdekében a tömszelence tömítésének számos minőségi skálával kell rendelkeznie, amelyek közül a legfontosabb a lehető legalacsonyabb súrlódási együttható mellett nem is egy, hanem több „ellenállás” egyszer. Kémiai ellenállás a zárt munkaközeggel szemben. Hőállóság a magas és alacsony hőmérsékletek. Mechanikai ellenállás a kopással és a különféle mechanikai hatásokkal szemben.

A töltelékdoboz-csomagolások különféle anyagokból készülhetnek. Tól től természetes szálak(gyapot vagy háncsnövények), ásványi eredetű szálak (azbesztfonal), vegyi szálak, valamint ásványi porok, ásványolajok, polimerek, fémek. A tömszelence-tömítés szükséges tulajdonságait impregnálással és töltőanyaggal hangsúlyozzák. A tömszelence anyagának konkrét megválasztását a vegyszer és fizikai tulajdonságok a munkakörnyezet, annak hőmérséklete és nyomása, a szelep felelősségi foka, kialakítása és számos egyéb tényező.

Pamut anyagokból és kenderből készült mirigytömítések

A pamuttömítéseket széles körben használják, mind a szövött (súrlódásgátló zsírösszetétellel impregnált KBP töltelékdoboz, grafitizált), mind a gumírozott hengerelt ─ HBR és HBRS (kiegészítően gumimaggal "felszerelve"). Gumival "erősítve" gázokhoz (levegő, CO2, NH3), gőzhöz, vízhez, ásványi olajokhoz használják. Száraz és impregnált, háncsmaggal ellátott pamuttömések készülnek.

A „kender” jelző (például tömítőkender) nemcsak a kenderrostból készült töltelékeket, hanem más háncsnövényeket is – juta, len stb. – kombinálja. Példa erre a PP márkájú, háncsszálakból szőtt töltelékdoboz-csomagolás, zsíros súrlódáscsökkentő kompozícióval impregnálva, grafitozva.

Sokáig különféle tömítésre használták technikai eszközök, beleértve a csővezeték szerelvények tömszelence tömítését, a növényi rosttömítések vitathatatlan előnye ─ alacsony ár. Ezt a külső hatásokkal szembeni viszonylag alacsony ellenállással kell „fizetni”, és ezért bizonyos üzemi körülmények között használatának alapvető lehetetlenségével, vagy ha az üzemeltetés megengedett, a gyakori csere szükségességével. Lúgok, savak oldatának, magas (100°C feletti) vagy alacsony (mínusz 40°C alatti) hőmérsékletnek kitéve kevésbé tartósak és teljesen tönkremehetnek.

A kellően nagy súrlódást okozó kendertömítés alkalmazása az orsók és szelepszárak kopásához vezethet a tömítés helyén, ha működése a gyakori mozgásukkal jár.

Ne tűrje el a növényi rostokból készült tömítéseket és a nagyon magas nyomást. A pamutnak azt legjobb bár körülbelül 20 MPa, a kender esetében pedig még valamivel kevesebb.

A csővezeték-szerelvények esetében azonban, ha a munkaközeg legfeljebb 100 ° C hőmérsékletű víz, akkor a növényi rostokból készült száraz vagy impregnált tömítések elfogadhatók. Az olyan anyagok, mint a gumi és a grafit „megtámasztásával” jelentősen megnőnek a növényi rostokból készült tömítések lehetőségei. Miután eltérő konfiguráció(szelvény) formába tömörített, vulkanizált, hengerelt, többrétegű, grafitizált gumiszövet gyűrűmandzsetták (MHB ─ pamutszövetből és ML ─ vászonból) inert gázok, levegő, víz (nem csak ivóvíz) környezetben használhatók víz), gőz, olajtermékek 40 MPa (400 kgf/cm²) nyomásig.

Azbeszt tömítődobozok

Az azbeszt tömszelencék a semleges és agresszív környezetben működő csővezetéki szerelvények mozgatható csatlakozásainak tömítésére szolgálnak. Az impregnálás összetételétől függően olyan szerelvényekben használják, amelyek szabályozzák a víz, lúgok, olajtermékek, gáznemű közegek és gőz áramlását.

A gyártók az omentális azbesztcsomagolások széles választékát kínálják. Fonott - AGI, AP-31, ASP-31, APR, APR-31, APRPP, APRPS, AS, ASP, ACC, AF-1, AFV, AFT, PAFS márkák; hengerelt - AR (hengerelt gumírozott), ARS (gumi maggal hengerelt gumírozott) fokozatok; csavart, például APK-31, kőolajkivonatokon alapuló zsíros súrlódáscsökkentő kompozícióval impregnálva, grafitozva.

Az AC márkák tömszelencéi elterjedtek - azbeszt fonott száraz és ACC - ugyanaz, csak üveg roving maggal. Az ASP és ASP-31 márkájú azbeszt csomagolások üvegszálas maggal (üvegszál köteggel) rendelkeznek. Az AP-31, ASP-31, APR-31 grafit azbeszttömítések kőolaj-kivonatokon alapuló zsíros súrlódáscsökkentő kompozícióval vannak impregnálva. Az azbeszttömítések impregnálásához fluoroplaszt (AF-1) vagy fluoroplaszt és talkum (AFT márka) szuszpenzióit is használják. Az APRPS és APRPP fonott tömítések sárgaréz huzallal vannak megerősítve.

Az azbeszttömítés széles hőmérsékleti tartományban hatékony: -70 és +300°C között.

Az azbeszt nem túl jól tolerálja a nedvességet, de az olajjal való impregnálással növelheti a nedvességállóságát. A tömszelence-tömítéshez pehelygrafit és azbesztpehely keverékét is használják, amelyet az azbesztgyűrűk tartják a tömszelencében. Az azbesztgyűrűk közé grafitperselyek szerelhetők, magukat a gyűrűket pedig bőségesen dörzsöljük grafittal, amely egyedülállóan csökkenti a súrlódást.

Töltelékdoboz grafit

A grafit tömszelence-tömítések gyártásához az ún. A termikusan expandált grafit (rövidítve TRG) a természetes grafit módosulata, amely tiszta szénből áll. Minél tisztább a TRG, annál magasabbak a teljesítményparaméterei. Használata jelentősen növelheti a tömszelence tömítések ellenállását magas hőmérsékletekés nyomás. Ez egy következmény egyedi tulajdonságok anyag ─ nagy hőállóság, kémiai tehetetlenség, rugalmasság, alacsony súrlódási együttható. Hőexpandált grafit ─ környezetbarát tiszta anyag, a tulajdonságok stabilitásának megőrzése hosszú üzemidőn keresztül. Például egy grafit tömítés sok évig kitarthat anélkül, hogy a csomagolóanyagot megváltoztatnák, vagy további csomagolásra lenne szükség. A grafittömítés talán a legmegbízhatóbb a magas hőmérsékleten működő tömítések közül.

A grafitot a mirigyek töltésére használják masztix formájában, például grafit-cerezin vagy azbeszt-grafit-cink formájában. Vagy por formájában, például grafit és fluoroplaszt por keverékében. Ez a kombináció szoros tömítést és minimális kopást biztosít a száron és az orsón.

A fonott csomagolás grafitfóliából készül, pamutszállal, üvegszállal, fémhuzallal megerősítve. Az utóbbi változatban a tömszelence hőállóságát több mint 600 Celsius-fokra növelik.

Fluoroplasztikus tömszelence

A tömszelence-tömítések egyik fontos szegmense a PTFE tömítések. Fluoroplaszt, más néven politetrafluor-etilén (PTFE) vagy teflon ( védjegy), közvetlenül a második világháború kezdete előtt szerezték be, de igazán nagy mennyiségben a háború befejezése után kezdték el használni. A fluoroplast az egyik mérföldkőnek számító találmány lett azok között, amelyekhez a „tudományos és technológiai haladás” fogalma kapcsolódik. Szinte mindenki ismeri a fluoroplasztot, legalábbis a tapadásmentes teflon bevonattal ellátott edényekről. De ez természetesen csak az egyik oldala az alkalmazásának. Fluoroplasztikus (PTFE) – hatékony anyag tömszelence tömítésekhez. Előnyei: nagy ellenállás a teljes spektrummal szemben külső hatások─ kémiai (a fluoroplaszt kémiai tehetetlensége a polimerek közül az egyik legmagasabb), mechanikai, termikus. Ennek az a következménye hosszútávú szolgáltatások. Fontos méltóság fluoroplast ─ alacsony súrlódási együttható, az egyik legkisebb a tömítéshez használt anyagok között, ezért fluoroplast ─ a kiváló rúd (orsó) csúszásának garanciája.

Tömítődoboz tömítésként a fluoroplast tömítettséget biztosít, ha különféle munkaközegekkel dolgozik: víz, gőz, gáz, savak, olaj, hűtőközeg. Alacsony hővezető képessége miatt magas hőmérsékleten is használható.

Vannak azonban olyan tényezők, amelyek korlátozzák a PTFE tömszelence anyagként való használatát. Magas hőmérsékleten folyékony fluor-szénhidrogénekben megduzzad, és még szobahőmérsékleten is kissé megnöveli a térfogatát freonokkal érintkezve. Mivel a fluoroplasztikum rövid ideig tartó merítéskor nem nedvesíti át a vizet, de desztillált vízzel való hosszan tartó érintkezéskor, tíz nap alatt mérve, nedvesedik.

A fluoroplasztikus tömszelencék készülhetnek tiszta politetrafluor-etilénből és töltőanyagokkal, például grafittal töltött fluoroplasztból is. A fluoroplaszt fonal grafittal való telítése a közötte és a fluoroplaszt között molekuláris szinten történő kötések kialakításával lehetővé teszi olyan tömítések előállítását, amelyek egyedi, még hangsúlyosabb tulajdonságokkal rendelkeznek, mint a tiszta fluoroplaszt.

A fluoroplasztikus fonal állhat vékony, sodrott szalagból vagy egy nagy szám csavart hosszú vékony szálak. A második esetben a tömítés sűrűbb.

A tömszelencék tömítéseinek széles körű elterjedése a csővezeték-szelepekben számos előnyüknek köszönhető. Az alacsony költségek és a technológiai funkcionalitás mellett ebben a sorozatban jelentős helyet foglal el a tömszelence-tömítések anyagválasztása. A tudomány fejlődésének köszönhetően és ipari technológiák idővel csak tágul, ami azt jelenti, hogy a mirigytömítés potenciálja nő, mint konstruktív megoldásúgy tervezték, hogy biztosítsák a csővezeték szerelvények talán legfontosabb minőségét – a tömítettséget.

A GRAFLEX TÖMÍTÉSEK HATÁSA A FORGÓ- ÉS DUGATTYÚS SZIVATTYÚ TÖLTŐDOBOZ KONSTRUKCIÓJÁRA

Avdeev V.V., a műszaki tudományok doktora, professzor, Gen. rendező

Iljin E.T., Ph.D., egyetemi docens, helyettes gén. műszaki politikai igazgató

Ulanov G.A., vezető tervező

absztrakt. Jelen munka egy szivattyú tömítődoboz tömítőanyagának teljesítményét vizsgálja a környezeti és nyomóerő kezelés alatt. Összehasonlítás történt az egyedi tömítőanyagok és a "Graflex" tömítőanyagok tömített felületekkel való kölcsönhatása között. A "Graflex" tömítőanyag-használat alatt a tömszelencék módosítására vonatkozó ajánlásokat adtak. A "Graflex" felhasználási hatékonyságát az egyedi tömítőanyagokhoz képest becsülték meg.

A centrifugálszivattyúk tengelyeinek tömítő egységeiben a legelterjedtebbek a jól ismert és egyszerű kialakítású puha tömszelencék. Az előállított puha tömszelence-tömítések többsége szálas szőtt hátlapból áll, amelyet impregnáltak kenőanyag súrlódásgátló anyagok adalékaival (grafit, talkum stb.).

A tömszelence tömítettségét elsősorban a tömítés hidraulikus ellenállása határozza meg, amelyet a tömített munkaközeghez juttat, valamint a tömített részekhez való nyomásának mértéke. A tényleges üzemi körülmények között a tömszelencét egyrészt a tömszelence szorítóereje, másrészt a munkaközeg nyomása befolyásolja, ami az anyag képlékeny deformációját és tömörödését eredményezi, amely csökkenti a porozitást és az áteresztőképességet.

Ezzel párhuzamosan üzem közben a tömszelence tömítése elhasználódik, ami a tömszelencén kívüli anyag eltávolításával jár együtt. A tömszelence tömítésének tömítettsége a kopás során csökken, és időszakos helyreállítást igényel. A tömítőanyag kopása számos tényezőtől függ, amelyek közül a legfontosabb a mozgatható tömített rész felületi érdessége, a tömítéshez viszonyított mozgás típusa (oda- vagy forgó), a mozgás intenzitása, az érintkezési nyomás a tengelytömítés, a tömített munkaközeg nyomása, az összesítés állapotaés fizikokémiai tulajdonságok a lezárandó közeg, a csomagolóanyag belső kötéseinek erőssége.

A tömítettség adott fokának helyreállításához a tömszelence meghúzását használják. A tömítés mechanikai kopása következtében lecsökkent tömszelence tömítettségének a tömszelence meghúzásával történő helyreállításának nehézsége a következőképpen magyarázható. A tömítendő mozgó alkatrész melletti vékony tömítésréteg ki van téve a kopásnak. A mozgó rész kopása miatt az anyag porozitása ebben a vékony rétegben nagyobb, mint a csomagolótér többi részén. Ennek a rétegnek a porozitása csökkenthető axiális kompresszióés az üregek kitöltése az alapréteg anyagával. Az ilyen üregek kitöltése a tömítőanyaggal nagymértékben függ az anyag plasztikus tulajdonságaitól, amelyet az oldalirányú nyomástényező (Kb) jellemez, amely meghatározza a tömítőelemre ható axiális erő sugárirányban átvitt arányát (pl. a legtöbb hagyományosan használt AP, AS, APR, AGI fonott csomagolás Kb = 0,35-0,45). Működés közben a tömszelence időszakos meghúzásával a tömítőanyag tömörödik, elveszíti plaszticitását és axiális és sugárirányú deformálódási képességét. Ezért egyre nagyobb axiális erőt kell kifejteni a szerelvény tömítettségének biztosítására, amíg el nem jön az a pillanat, amikor a tömszelence összenyomása már nem biztosítja a szerelvény tömítettségét, és a tömítést ki kell cserélni.

A fentiekhez hozzá kell tenni, hogy a tömítésre ható axiális erő jelentősen csökken a tömszelence mélysége mentén, a tömítésnek a kamra és a tengelyhüvely falaihoz való súrlódása miatt, valamint belső súrlódás magában a csomagolásban, ami a tömörítés során következik be. A tömítésnek az illeszkedő felületekre ható súrlódási ereje viszont a hüvely és a tömszelence falainak egyenetlenségétől függ, így ezektől a tényezőktől függ az erők eloszlása a tömszelence mélysége mentén. Mivel minden egyes tömítőgyűrű gyengíti a tömszelence szorító erejét a súrlódó erők miatt, a tömszelence mélységének és a beépített gyűrűk számának növekedésével az utolsó gyűrűk nyomóereje csökken. A nyomóerő csökkenése azt eredményezi, hogy a töltet munkaközeggel érintkező rétegei nem tömörödnek kellően, így a közeg mind a tömítés pórusain, mind a szár és a tömítés között behatolhat, ami a tömszelence nyomáscsökkentése.

Rizs. egy. Minőségi jellemző a radiális nyomás eloszlása a tömítés mélységében.

Ro - axiális nyomás a tömszelence tömítésén a nyomóhüvely oldaláról;

PP - a munkakörnyezet nyomása;

Рв a tömítés által a tengelyre gyakorolt nyomás.

A tengelyre ható radiális erő minőségi változása a tömszelence hossza mentén, a munkaközeg teljes hatásától és a nyomóhüvely hatásától a 1. ábrán látható. 1. Amint az ábrán látható, az első gyűrűk viselik a legnagyobb terhelést, amelyek működés közben a teljes tömszelence tömítés kopásának 70%-át teszik ki, míg az utolsó gyűrűk szinte nem kopnak, és lényegében feleslegesek. Hozzá kell tenni, hogy a bemutatott karakterisztika meredeksége alapvetően az anyag jellemzőitől (az oldalnyomási együttható értékétől) függ, minél kisebb Kb, annál meredekebb lesz ez a görbe.

Az oldalnyomás együtthatója mellett a tömszelence kialakítása jelentős hatással van a tömítendő tömítésnek a tengelyhüvellyel szembeni nyomására.

Rizs. 2. Töltelékdoboz kialakítás közbenső lámpás gyűrűvel a hagyományos csomagolásokhoz.

1. szivattyútengely;

2. podsalnikovy bronzgyűrű;

3. a tömszelence fala;

4. tolóhüvely;

5. lámpás gyűrű.

A centrifugálszivattyúk meglévő tömszelencéinek többsége a tömszelence végén és a nyomóhüvelyen lévő ferdékkel készül, 1. ábra. 2. Egy ilyen kúp hatására a szélső tömítőelemek további erőt (Рrad) érnek, amely a tengelyhüvelyhez nyomja őket, 3. ábra. Ennek eredményeként a szélső (első és utolsó) tömítőelemek sugárirányú hatása a tengelyvédő hüvelyre megnő, kopásuk pedig tovább nő. több, és nem csak a tömítőanyag, hanem a tengely védőhüvelye is kopott. Az üzemeltetési gyakorlat kimutatta a jelenlétet jellemző zónák a tengelyhüvely kopása azon a területen, ahol ezek a gyűrűk találhatók. Ennek eredményeként már 0,5-1 év elteltével az üzemi körülményektől függően szükségessé válik a védőhüvely javítása vagy cseréje.

3. ábra. Az axiális erő átvitelének vázlata a nyomóhüvellyel egy ferde.

1.-töltődoboz fala; 2.-nyomóhüvely; Z.-szivattyú tengely;

Ro - a nyomóhüvelyre ható axiális erő;

Pa - a nyomóhüvely által a tömítőgyűrűre továbbított axiális erő;

Rrad az axiális erő radiális összetevője.

Ezenkívül az ebből eredő túlzott radiális nyomások a súrlódás növekedéséhez, a tengely helyi felmelegedéséhez és a munkaközeg akár felforrásához is vezethetnek, és ennek eredményeként a tömszelence vészhelyzeti tönkremeneteléhez.

A világgyakorlatban egyre több széles körű alkalmazás termikusan expandált grafit (TEG), expandált politetrafluor-etilén (PTFE) és ezek kompozitjai alapú tömítések keresése, erősítő, nagy szilárdságú szálak felhasználásával. Ezeknek a termékeknek az egyik fő gyártója Oroszországban több mint 12 éve az NPO UNIKHIMTEK, amely a GRAFLEX védjegy alatt a tömítőanyagok teljes választékát gyártja.

Az új tömítőtermékek fő előnyeit a paronittal, azbeszt-grafit gyűrűkkel, azbeszttel és pamuttömítésekkel szemben az határozza meg, hogy számos alkalmazási területen alkalmazhatók.

(gyakorlatilag korlátlan) hőmérséklet- és nyomástartomány, jó összenyomhatóság (20-60%) terhelés alatt és visszanyerhetőség (10-70%) eltávolítása után, rugalmasság (8-12%), ezeket a tulajdonságokat idővel nem veszíti el - do nem ellazulnak és "nem öregednek", kémiailag inertek és szinte bármilyen környezetben alkalmazhatók, szisztematikus meghúzás nélkül hosszú ideig tömítik a lezárt egységet, alacsony, 0,02-0,12% súrlódási tényezővel és magas hővezető képességgel rendelkeznek.

A fent felsorolt tulajdonságok megléte lehetővé teszi ezen anyagok alkalmazását a mozgatható kötések tömítésére nagy sebességek csúszó (V= 25m/s-ig) széles hőmérséklet- és nyomástartományban.

Jelenleg a CJSC "Unihimtek" tömítőelemeket gyárt gyűrűk (GRAFLEX anyagból készült kis sűrűségű KGN-gyűrűk) és fonott tömítések (GRAFLEX anyagból fonott NGF-tömítések) formájában a szivattyúk tömítésére. Ezenkívül a tömítőgyűrűk többféle típusból készülnek, csavart (KGN-V) és puffadt, különféle típusok(KGN-SO, KGN-SOP).

A sodrott gyűrűket grafitszalag spirális feltekercselésével készítik, majd egy formában egy bizonyos sűrűségig hidegen sajtolják. Az ilyen préselés következtében a fóliarétegek axiális irányú hullámosodás formájában deformálódnak, és szorosan egymáshoz kapcsolódnak, biztosítva a tömítettséget. A gyűrűk tömörítési sűrűségét a későbbi működés paraméterei és körülményei határozzák meg, és általában ρ=0,9-N,35 g/cm³ tartományban van. Ezek a gyűrűk nagy oldalnyomási együtthatóval rendelkeznek (Kb = 0,7-0,85), ezért tömítésre szolgálnak alacsony axiális nyomáson.

A réteges gyűrűk lapból (a gyűrű tengelyére merőlegesen) kivágott, váltakozó, vízszintes grafitfólia rétegekből állnak. A KGN-SO gyűrű a rétegek rétegenkénti fektetésével és összeragasztásával készül. A KGN-SOP gyűrű grafitfóliából készül, az egyes rétegek váltakozó fektetésével, majd ezt követően hideg elősajtolással. Ezek a gyűrűk sugárirányban nagy hővezető képességgel λ > 120 W/(m K) és alacsony oldalnyomási együtthatóval (Kb=0,1-0,15) rendelkeznek, ezért hőelvezetésre és fojtógyűrűként használják őket. A kis Kb érték miatt nagyon kicsi rés marad a tengely és a gyűrű között a kompresszió során, ahol a közeg áramlását fojtolják, ami több kedvező feltételek más gyűrűk munkája.

A fonott tömítőcsomagolások zsinór formájában készülnek, főleg négyzet alakú, átmenő, többsoros, átlós szövésű. A szövőszálat egy grafitfólia szalag csavarásával állítják elő. Annak érdekében, hogy a fonott csomagolás szilárd legyen a fóliagyártás szakaszában, szálakkal megerősítik különböző anyag(pamutszál, üvegszál, fémhuzal és egyéb erősítő anyagok). A tömítőanyag tulajdonságainak kiterjesztése érdekében fonott tömítéseket használnak más anyagokkal kombinálva, különösen expandált fluoroplasztikus, nagy szilárdságú szál - Kevlar (SVM) - kombinációban. A fonott tömítések tömítési tulajdonságainak javítása, valamint a súrlódási együttható és a korróziós aktivitás csökkentése érdekében impregnálást alkalmaznak. speciális készítményekés kenőanyagok.

Az NHF fonott tömítés oldalsó nyomásának együtthatója (Kb=0,5-0,6), ugyanakkor ennek a tömítésnek meglehetősen magas a hővezetési együtthatója, amely összehasonlítható a szivattyúház fémének hővezető képességével.

A GRAFLEX anyagból készült tömítőtermékek gyártásának számos technológiája lehetővé teszi meghatározott fogyasztói tulajdonságokkal rendelkező csomagolóanyag-készletek összeállítását.

Rizs. 4. ábra Üzemi szivattyúk tengelyének tömszelence tömítésének sémája GRAFLEX komplett tömítőelem-készlettel.

A gyártók által korábban hagyományos tömítőanyagokhoz (azbesztből, pamutból, ill. szintetikus anyagok Val vel különféle típusok impregnálás) a 4a. A tömszelence mélységét általában erre állítottuk be egy nagy szám gyűrűk (6-12 darab), amely előre meghatározza a nagy axiális erő létrehozását a tömszelence összenyomásakor, a tengelyre ható egyenetlen nyomás sugárirányú növekedéséhez és a szélsőséges tömítőelemek gyors kopásához vezet. A fenékdoboz, a tömszelence és a közbenső lámpagyűrű végfelületein a végfelülethez képest α=15°-os szöget bezáróan ferde ferde vágás készül, amely javítja a tömítés deformációját a külső átmérőtől a tengelyig.

Az NPO UNIKHIMTEK az ilyen tömszelence szerelvények tesztjei és üzemeltetési tapasztalatai alapján az NGF típusú fonott tömítés használatát javasolja tömítőanyagként, amely biztosítja a hosszú távú és megbízható működést minimális szivárgás mellett, és növeli a tömítést. a tömítés élettartama 2-4 vagy több alkalommal, az üzemi körülményektől függően. Ebben az esetben a tömszelence szerkezete nem változik. Egyes esetekben, ha a közegben koptató részecskék vannak, tanácsos a külső gyűrűket erősebb menettel, például Kevlar (SVM) tömítésből szerelni.

Ha az NGF tömítések használata nem hozza meg a kívánt eredményt az élettartam, a munkaközeg szivárgás mértéke, vagy a közegnyomás kellően magas Рmunka > 2 MPa, akkor ez elsősorban a tervezési hibák következménye. tömszelence tömítés szerelvény, amely a TRG GRAFLEX speciális gyűrűivel kompenzálható. Az ilyen csomópontok konfigurációs diagramja a 46. ábrán látható. Ez a konfiguráció biztosítja a tömítés gyakorlatilag szivárgásmentes működését (a szivárgási sebesség percenként 1-5 csepp).

Rizs. 4b. Üzemi szivattyúk tengelyének tömszelence tömítésének vázlata GRAFLEX komplett tömítőelemkészlettel.

A hőelvezető gyűrűk hatékony hőelvezetést biztosítanak mind a magas hővezető képességnek köszönhetően (az NGF-tömítésekhez és a B típusú CGN-gyűrűkhöz képest), mind az üzemi nyomásfojtás nagy hatékonyságának és a tengelyre ható radiális nyomásnak a tömszelence hossza mentén történő beállításának köszönhetően. egyenletes és lassabb tömítéskopáshoz vezet.

A munkaközeg nagy nyomásának (2 ÷ 4 MPa) fojtásához, valamint a jelentős mennyiségű mechanikai szennyeződést tartalmazó munkaközeghez a munkaközeg oldalára egymás után több fojtógyűrűt is fel lehet szerelni. A 4c. ábra a tömszelence-szerelvény egyik lehetséges konfigurációs sémáját mutatja lámpagyűrű jelenlétében.

Rizs. 4c. Üzemi szivattyúk tengelyének tömszelence tömítésének vázlata GRAFLEX komplett tömítőelemkészlettel.

A TRG GRAFLEX tömítőkészleteinek rendeltetésszerű használatára kidolgozott szivattyútengely tömszelence szerelvényhez az 5. ábrán látható változtatásokat javasoljuk. A nyomóhüvely és a közbenső lámpás gyűrű végfelületei a tengely tengelyére merőlegesen, ferdeség nélkül készültek, ami lehetővé teszi, hogy több egyenletes eloszlás radiális nyomást gyakorol a tengelyre a tömszelence hossza mentén. A közepes fojtáshoz beépített fém (acél, bronz) alsaliszk gyűrűk helyett, minimális hézagokkal a tengely mentén δ = 0,2 ÷ 0,3 mm, lehetőség van egy speciális, KGN-S típusú Grflex TRG-ből készült fojtógyűrű felszerelésére. Az anyag rugalmassága, alacsony súrlódási együtthatója, nagy hővezető képessége és kopásállósága miatt a fojtógyűrűk hosszú ideig megtartják a minimális hézagokat, ami meghatározza a nyomásfojtás rendkívül magas hatékonyságát.

5. ábra. A tömszelence kialakításának vázlata GRAFLEX típusú tömítések alkalmazásához.

A vizsgálatok eredményei azt mutatták, hogy a megbízható tömítés biztosításához GRAFLEX tömítőanyagokkal legfeljebb Рр ≤ 1 MPa munkaközegnyomás mellett egy 3-5 tömítőgyűrűből álló készletre van szükség, Рр feletti munkaközeg nyomáson.< 1МПа, целесообразно устанавливать комплект, состоящий из 6 колец.

Ezen túlmenően az úgynevezett „öngyógyító” hatásnak köszönhetően, amely abban áll, hogy a TRG-ből készült tömítőtermékekkel érintkezve a tömítőfelületet borítja vékonyréteg grafit, melynek hatására a mikroérdességek kitöltődnek, a felület simábbá válik, és a tömítés további érintkezése következik be a grafizált felülettel, aminek következtében a súrlódási együttható k = 0,02-0,05-re csökken (a TRG száraz súrlódása acélon k = 0,l-0,12). Mindez segít csökkenteni a tömítés kopását, ami a tömítés megbízható tömörségét és tartósságát eredményezi kisebb számú tömítőelem mellett.

A tömítőelemek számának csökkentése viszont csökkenti méretek szivattyúk, csökkenti a termék fémfogyasztását, csökkenti a tömítőanyagok költségét.

Több nagyobb hatást a fogyasztóknál elért működés során. Az alábbiakban a GRAFLEX anyagok használatának hatékonyságát a hagyományos csomagolóanyagokkal összehasonlítva értékeljük.

A hagyományos azbeszt alapú tömítések GRAFLEX-re történő cseréje esetén az év anyagköltségének változása a következő képlet alapján becsülhető meg:

Ahol: C asb, C gr - azbeszt tömítések és GRAFLEX tömítések ára, dörzsölés/kg;

G asb, G gr - anyagfelhasználás azbesztből és GRAFLEX-ből készült tömszelence tömítéshez, kg;

η asb, η gr - azbesztből és GRAFLEX anyagból készült tömítések élettartama, hetek;

η év az egy év hetek száma.

Példaként tekintsük a syzrani finomítóban bitumen szivattyúzására használt centrifugálszivattyú anyagköltségeinek változását, figyelembe véve valós feltételekkel tömítési szolgáltatások.

ΔS = (0,4 150/2,5-0,4 1350/26) 52 = 168 rubel/év

Így a GRAFLEX tömítések lényegesen magasabb ára ellenére (С gr = 1350 rubel/kg, és С asb = 150 rubel/kg), ennek eredményeként az anyagköltség megtakarítás évente 168 rubel szivattyúnként. De az új generáció hatékonysága ezzel nem ér véget.

A GRAFLEX magas hővezető képessége és az alacsony súrlódási együttható lehetővé teszi a centrifugálszivattyúk tömszelence-szerelvényeinek működését anélkül, hogy a szivattyúzott közeg a tömítéseken keresztül szivárogna (egyes esetekben percenként 1-5 csepp szivárgás történik). biztosítani). A hagyományos tömítések használatához kis mennyiségű szivattyúzott közeg szivárogtatására van szükség (5-20 csepp percenként (valójában még több, ha a közeg nem mérgező)), hogy megakadályozzuk a tömszelence felmelegedését, ami körülbelül 0,5-ös közepes szivárgásnak felel meg. -1,0 l/h (a tényleges szivárgás elérheti a 3 l/h-t). Egy év alatt (7000-8000 óra) az ilyen szivárgások 4-8 tonna terméket tesznek ki. A gazdasági hatás ebben az esetben a következő kifejezéssel becsülhető meg:

![]()

ahol G verejték - a szivattyúzott folyadék szivárgása, t/év;

C pr - 1 tonna szivattyúzott folyadék ára, dörzsölje / t.

Figyelembe véve az olaj árát - 3000 rubel / tonna, a veszteségcsökkentés hatása ebben az esetben 1,2 000 rubel / év és 24 000 rubel / év között lesz, ami majdnem 100-szor magasabb, mint az anyagköltség.

A GRAFLEX tömítések használata esetén a súrlódási tényező több mint háromszoros csökkentése lehetővé teszi a szivattyúhajtás energiaköltségének csökkentését. Ezek a költségek a GRAFLEX tömítőanyag beszerzési költségeinek többszörösét is fedezik. A modern centrifugálszivattyúknál a mechanikai hatásfok, amely figyelembe veszi a tömítések, csapágyak és a tárcsasúrlódásból származó energiaveszteséget η m = 0,92-0,99. A hagyományos tömítések tömítésében a mechanikai súrlódási erők leküzdésére használt energia költsége a teljes mechanikai veszteség körülbelül α c =50%-a.

Ebben az esetben az energiafogyasztás csökkenés mértéke be van kapcsolva következő példa: N e = 100 kW hajtási teljesítményű szivattyúnál a hagyományos tömszelence tömítés GRAFLEX anyagból készült tömítésre cseréje lehetővé teszi a tömszelence energiaveszteségének 2/3-os csökkentését. Ha feltételezzük, hogy a szivattyú kezdeti mechanikai hatásfoka η m = 0,95, akkor ennek eredményeként a következő energiamegtakarítást kapjuk:

ΔN E \u003d 2/3 α c N E \u003d 0,667 0,5 0,05 100 \u003d 1,6675 kW

Jelentéktelen összegnek tűnt. A szivattyú évi τ=7000 üzemidővel azonban energiát takaríthat meg:

Pl. \u003d 1,6675-7000 \u003d 11672,5 kW.

50 kopejkos áramár mellett a megtakarítás S eq.e = 5836 rubel lesz. Összehasonlításképpen, egy ilyen szivattyú tömszelence-csomagolása átlagosan körülbelül 500 rubelt fizet.

Még nagyobb hatás érhető el a tengelyvédő hüvely élettartamának növelésével. Az üzemeltetési tapasztalatok azt mutatják, hogy a hagyományos tömítések használatakor egy év üzemelés után vagy hornyolás, vagy leggyakrabban a védőhüvely cseréje szükséges. A GRAFLEX anyagból készült tömítések használata lehetővé teszi a persely teljesítményének 3-4 éves üzemidőn keresztüli megtartását. Így a megtakarítás a védőhüvely élettartamának háromszorosára növelésével a következő lesz:

![]()

A w.v. - a védőhüvely ára ehhez a szivattyúhoz, dörzsölje;

S p.p. - ár javítási munkálatok a védőhüvely cseréjéhez dörzsölje.

A teljes gazdasági hatás a következő lesz:

A GRAFLEX tömítőanyagok megtérülése az üzemeltetési tapasztalatok szerint nem haladja meg a két-három hónapot.

NPO UNIKHIMTEK alapján kísérleti tanulmányokés kísérleti üzemben a szivattyúk működtetéséhez GRAFLEX anyagokból készült tömítőkészleteket fejlesztettek ki és valósítottak meg, amelyek biztosítják a folyadékszivárgás csökkentését és az élettartam növekedését. Az elméleti és kísérleti vizsgálatok eredményei alapján ajánlásokat dolgoztak ki a szivattyú tömszelence kialakításának módosítására GRAFLEX tömítőanyagok alkalmazása esetén, amelyek csökkentik a közeg szivárgását, csökkentik a tengelyhüvely kopását, a tömítőanyag-felhasználást, ill. csökkenti a működési költségeket.

IRODALOM

- Domashnee A.D., Khmelniker V.L. Tömszelence tömítések Atomerőmű szerelvények. - M.: Atomshdat, 1980, 112s.

- Krishnek R. Grafit alapú tömítőrendszerek. Vegyipari és olaj- és gáztechnika, 2000. 8. sz.

- Vorohov A.M., Gashnin A.S., Dodonov N.T. Szálas és kombinált tömszelence tömítések. M.: Mashinostroenie, 1966, 312 p.

- Iljin E.T. Orosz nagyteljesítményű tömítések GRAFLEX - Az oroszországi és a FÁK olajfinomítók és petrolkémiai vállalatok főszerelőinek ipari találkozójának anyagai. Kirishi, 2002, 2. 59-266.

Készülék folyékony közeg keverésére

1. Baklanov N.A. Folyadékok keverése. L.- Kémia, 1979. 63s.

2. Bogdanov V.V., Khristoforov E.I., Kdotsung B.A. Hatékony tömegcserélő keverők. L.- Kémia, 1989. 224. o.

3. Braginsky L.N. .Vegacsov V.I. .Varabash V.M. Keverés folyékony közegben; Phys. alapok és mérnöki ismeretek számítási módszerek. L. Chemistry, 1984. 336s.

4. Vaszilcov 3.A. .Ushakov V.G. Készülék folyékony közeg keveréséhez: Referencia, kézikönyv. L.-. Mashinostroyeniye, 1989. 271. sz.

5. Kantorovich 3. V. Vegyipari gépek. M.-. Mashinostroyeniye, 1965. 415. sz.

6. Kasatkin A. G. A kémiai technológia alapfolyamatai és berendezései. M.-. Kémia, 1973. 750-es évek.

7. Krivorot A. S. Gépek és eszközök tervezése és tervezésének alapjai vegyipar. Ts.: Mashinostroenie, 1976. 376s.

8. Leont'eva A. I. Vegyipari gépek és készülékek. Proc. juttatás. Tambov: TSTU, 1991. 4.1. 104s.

9. Gépek és készülékek vegyszergyártáshoz./Szerk. I. I. Csernobil. M.: gépészet, 1975. 456s.

10. Holland F.A., Chapman F.S. Vegyi reaktorok és keverők folyadékfázisú folyamatokhoz: TRANS. angolról. M.: Kémia, 1974. 208. sz.

A készülék rögzített teste és a forgó tengely között tömítést használnak. A munkaközeg fizikai és kémiai jellemzőitől és paramétereitől, valamint az ipari higiéniai követelményektől, a biztonsági óvintézkedésektől és a tűzveszélytől függően a folyékony közegek keverésére szolgáló eszközöket tömszelencével vagy mechanikus tömítésekkel, hidraulikus tömítésekkel vagy zárt meghajtással látják el.

Tömszelence tömítés testből, alsó dobozból, nyomóhüvelyből, tömszelencéből és szorítócsavarokból áll (27. ábra). A tömítés úgy történik, hogy a tömszelence tömítését egy forgó tengelyhez nyomják. A tengely és az alsó doboz között 0,5-0,75 mm-es rés, a tengely és a nyomóhüvely között valamivel nagyobb rés (1-1,5 mm) marad. Ezek a rések kiküszöbölik a tengelykopás lehetőségét a jelzett helyeken. Az alsó doboz és a nyomóhüvely gyártásához öntöttvasat használnak. Ha nincs rés a tengely és az alsó doboz között, az utóbbit bronzból kell készíteni.

1 - test; 2- nyomóhüvely; 3- töltelék; 4 - tológyűrű (grundbox).

27. ábra - Tömszelence.

Egyes esetekben a tömszelence a tengely támasztéka is (siklócsapágy). Ekkor a tengely és a nyomóhüvely közötti hézag minimálisra csökken, azaz. csúszós leszálláson. A nyomóhüvely kenőanyag adagoló és elosztó berendezéssel van felszerelve, és bronzból készül, vagy bronz betéttel van felszerelve.

A tömszelence réteg közepén található tömszelence (28. ábra) tömszelencegyűrűvel rendelkezik, amely egyenletes kenőanyag-ellátást biztosít a tengely teljes kerülete mentén a tömszelence közepéig. A hő eltávolítása érdekében a tömszelence hűtőköpennyel van felszerelve.

1 - test; 2- ing; 3- nyomóhüvely; 4- töltelék; 5- kenőgyűrű; 6-os nyomógyűrű (grundbuksa) .

28. ábra - olajtömítés kenőgyűrűvel.

A pamut, kender és azbeszt anyagokat leggyakrabban tömítésként használják.

Az alábbiakban felsoroljuk azokat a hőmérsékleti határokat, amelyeken a tömítések használhatók.

1.2. táblázat – A tömszelence tömítéseinek hőmérsékleti határértékei.

A felsorolt tömítések a hőmérséklettől és az alkalmazott impregnáló összetételtől függően 0,6-4 MPa nyomáson használhatók. Az impregnálás a tömítés javítására és a tengelytömítés súrlódási tényezőjének csökkentésére szolgál. Csomagolás impregnálására, disznózsír, paraffin, bitumen, grafit, folyékony üveg, zsír, viszkozin stb.

A fenti csomagolások közül meg kell említeni a fluoroplastot. Alacsony súrlódási együtthatója van, így élettartama több tízszer hosszabb, mint más anyagoké. Ezt a nagy vegyszerállósága is elősegíti. A fluoroplast hátrányai a viszonylag nagy keménység (ami sok erőfeszítést igényel a tömszelence meghúzásakor) és a magas költségek. Ezeket a hiányosságokat a fluoroplasztikus szuszpenzióval impregnált azbesztzsinór csomagolása megszünteti.

Magas hőmérsékleten (t > 300°C) száraz tömítéseket használnak. A legelterjedtebb AG-50 szárazcsomagoló márka 50% grafitból, 45% hosszúszálú azbesztből és 5% alumíniumporból áll. A tömítőközeg szivárgása száraz tömítésekben a porozitásuk miatt következik be. Még magas nyomások a csomagolást préselik (30 - 60 MPa), porózus marad, mivel alkotóelemei - azbeszt és grafit - porózus testek.

A tömítődoboz tömítéseket legfeljebb 0,1 MPa nyomáson és 70 ° -os hőmérsékleten működő berendezésekben használják. Nem használhatók vákuumban, mérgező és robbanásveszélyes környezetben működő berendezésekben. Tengelyfordulatszám - 5-320 ford./perc.

Mert normál működés tömszelence, szükséges, hogy az alsó rétegek tengelyre nyomó ereje egyenlő legyen a közeg nyomásával. A tömítést a tengelyre nyomó erő sugárirányban hat, míg a tömítés nyomóhüvely általi nyomása axiális irányban történik. A tömszelence működését a 29. ábra szemlélteti. Ha a tömszelence ideális folyadék lenne, akkor az axiális és radiális erő minden szakaszán egyenlő lenne (P x = P y). Mivel azonban a csomagolás deformálható szilárd, majd Р x<= Р у и, кроме того, сила прижатия набивки к валу будет изменяться по высоте сальниковой камеры вследствие трения набивки о вал и корпус при её деформации, т.е. при сжатии.

1 - tengely; 2 - nyomóhüvely; 3- épület.

29. ábra - Az erők elosztásának sémája a tömszelencében.

Az axiális és radiális erők közötti kapcsolat a függéssel fejezhető ki:

Az m értéke a töltőanyagtól, a nyomástól és egyéb tényezőktől függ, és 1,5 és 5 között változik.

Az axiális erő változásának törvénye a tömszelence magassága mentén a következőképpen ábrázolható:

, (1.40)

, (1.40)

ahol S=(D-d)/2; f=mTR/m; m TP a tömítésnek a tengelyhez és a tömszelenceházhoz viszonyított súrlódási tényezője.

Az alsó részben y=0-nál a P y \u003d P 0 egyenlőség igaz, a felső részben pedig y \u003d h esetén a P y \u003d P 0 exp (2 f h / S) egyenlőség. Az axiális erő értéke a felső részben lehetővé teszi a szorítóerő meghatározását és a kötőrudak kiszámítását a tömítés keresztmetszete alapján.

Az (1.39) és (1.40) egyenlet együttes megoldása során megkapjuk a sugárirányú erő változási törvényét a pakolási magasság mentén, i.e. a tömítést a tengelyre nyomó erő:

, (1.41)

, (1.41)

A tömítés tengelyre gyakorolt nyomóerejének változásának diagramja a 29. ábrán látható. A nyomóhüvelytől távolodva ez az erő csökken. Nagy tömítési magasság esetén a radiális erő csökkenése jelentős lesz. A sugárirányú erő hatékony újraelosztása kettős tömszelence kialakításánál érhető el, azonban kettős tömszelencét nem alkalmaznak, mivel nagyon nehézkes a működése.

Ha a tömítés abszolút szilárd test lenne, akkor az ideális folyadék feltételezésével ellentétben nem szabad a tömítésnek a tengelyhez nyomódnia. Deformálható szilárd anyag esetén a tömítést a tengelyhez nyomó erő egy része az axiális erőnek. A nyomóerő növelése konstruktív technikával - kúpos felületű tömítőgyűrűk gyártásával - érhető el. Valódi csomagolásoknál ezt a technikát széles körben alkalmazzák.

Határozzuk meg a tömszelence súrlódásából eredő veszteséget. Egy dy magasságú tömítőelemnél a súrlódási erő:

Miután behelyettesítettük P x értékét az (1.41) egyenletből, és 0-ból h-ba integráltuk, a következőt kapjuk:

, (1.43)

, (1.43)

Az f=m tr /m figyelembevételével a következőket kapjuk:

, (1.44)

, (1.44)

A súrlódás miatt elvesztett teljesítmény egyenlő lesz:

, (1.46)

, (1.46)

Az f súrlódási együttható a tengely forgásakor kisebb, mint álló tengelynél, ráadásul a nyomás hatására is változik. Az (1.45) egyenlet alkalmazásakor mindezt sokféle csomagolásnál nehéz figyelembe venni, ezért áttérnek az (1.46) empirikus függésre, amely gyakorlati számításokhoz a következőképpen alakul:

1.3. táblázat - A tömszelence tömítés geometriai méreteinek hatása a teljesítményveszteségre.

A tömszelence tömítés szélességét S, mm a tengely átmérője határozza meg:

![]() , (1.48)

, (1.48)

Végtömítés. Ebben a tömítésben a tömítettség a végsíkok mentén két rész - egy forgó és egy rögzített - szoros összenyomása miatt érhető el. Az ilyen csatlakozások tömítettsége csak a szomszédos felületek kiváló minőségű feldolgozásával érhető el. Az 1 µm-es egyenetlenségek megzavarják a csúszógyűrűs tömítés normál működését. A súrlódó felületek köszörültek és lapolva vannak, magas kidolgozásúak (10 - 12), lehetnek laposak, gömb alakúak vagy kúposak. A sík felületeket gyakrabban használják, mert. befejezéskor könnyebb a súrlódó felület jó tisztaságát elérni, a gyűrű alakú súrlódó felület szélessége nem lehet nagy (6-8 mm-nél kisebb).

A vegyiparban a mechanikus tömítéseket nemcsak reaktorokhoz, hanem centrifugálszivattyúkhoz is használják. A készülék tömítésére szolgáló mechanikus tömítés a 30. ábrán látható. A 2 gyűrű a tengelytől forgást kap a 4 tartón keresztül, amely két félből áll, amelyek megfeszítik a tengelyt, és a 3 csapokon keresztül. fújtató. A 6 rugós rudak lehetővé teszik a 2 és 7 gyűrűk előfeszítő erejének beállítását, a 8 harmonika lehetővé teszi a tengely verésének kompenzálását.

1 - test; 2 - forgó gyűrű; 3 - hajtű; 4 - hordozó; 5 - rugó; 6 - tolóerő; 7 - rögzített gyűrű; 8 - fújtató .

30. ábra - Végtömítés.

a tömítés (30. ábra) 2*10 3 - 1,6* 10 6 Pa nyomáson, 250 °C-os hőmérsékleten és 10 s -1 fordulatszámig működik.

Előnyök - kevesebb szivárgás, mint a tömszelencében, mivel vákuum alatti munkavégzéskor nincs levegő szivárgás, a teljesítményveszteség a tömszelence súrlódása miatti teljesítményveszteség tizede, karbantartást nem igényel, amit a nagy kopásállóság magyaráz a súrlódási pár (és ezáltal a tartósság) és a jó működés a tengelyütések során.

Hátrányok - magas költségek és a javítás bonyolultsága.

A mechanikus tömítés fő egysége egy súrlódási pár. Az anyagnak, amelyből készült, kopásállósággal és alacsony súrlódási tényezővel kell rendelkeznie. A következő anyagokat használják: saválló acél - egy gyűrű; széngrafit, bronz vagy fluoroplasztikus egy másik gyűrű. A fluoroplasztot csak alacsony nyomáson és a súrlódási pár alacsony sebességén használják, mivel hideg áramlású. A mechanikus tömítés kialakítása szerint lehet belső és külső, egyszeres és kettős. A 30. ábrán látható tömítés külső.

Belső tömítéssel a forgógyűrű és a nyomórugók a készülék belsejében helyezkednek el a munkakörnyezetben. A kettős tömítésnek két súrlódási párja van, és gyakorlatilag két szimpla tömítés sorba kapcsolva. A kettős tömítésben a két súrlódási pár közé tömítőközeget helyeznek el, hogy megakadályozzák a szivárgást és eltávolítsák a súrlódási hőt.

A vegyiparban a következő típusú mechanikus tömítések a legelterjedtebbek: a) TD típusú kettős mechanikus tömítés (31. ábra bal oldala), amely robbanásveszélyes, mérgező, gyúlékony, mérgező és hasonló közegek keverésére szolgáló készülékek tengelyeinek tömítésére szolgál. 0,6 MPa nyomásig (TD-6 típus) és 3,2 MPa nyomásig (TD-32 típus); b) kettős mechanikus tömítés TDP (31. ábra jobb oldala) integrált csapággyal, amely robbanásveszélyes, mérgező, mérgező és hasonló anyagok keverésére szolgáló készülékek tengelyeinek tömítésére szolgál; c) TSK típusú mechanikus tömítés, amelyben 12X18H10T acélból készült csőmembránt (32. ábra) használnak, amely a robbanásveszélyes, mérgező és mérgező anyagok nyomás alatti keverésére szolgáló készülékek tengelyeinek tömítésére szolgál.

1 - rögzített tömítőgyűrűk; 2 - mozgatható tömítőgyűrűk; 3 - rugó; 4 - test; 5 - beépített nyomócsapágy.

31. ábra - Dupla TD típusú mechanikus tömítés (az ábra bal oldala) és TDP típusú (az ábra jobb oldala).

Ezeket a mechanikus tömítéseket legfeljebb 1,6 MPa túlnyomáson vagy legalább 0,0027 MPa maradéknyomáson és -20 és +50 ° C közötti hőmérsékleten működő berendezésekben használják.

A mechanikus tömítés kialakítása (32. ábra), amely egy mozgatható 5 gyűrűből áll, amely a tengelyre van rögzítve a tartóval 2, és egy rögzített gyűrűből 6, amelyet a végfelülete 4 rugóval és 3 anyákkal szorosan a rögzített gyűrűhöz szorít. A 6 rögzített gyűrű 10 csavarokkal van összekötve a 7 harmonikaszerelettel. A 8 test felülről 1 fedéllel van lezárva, és karimákkal és 9 csavarokkal van rögzítve a készülék fedeléhez.

1 - fedél; 2 - rugó; 3 - mozgatható gyűrű; 4 - rögzített gyűrű; 5 - fújtató; 6 - test; 7 - csavar.

32. ábra - TSK típusú mechanikus tömítés.

A fújtató vékony falú, hullámos felületű cső.

A súrlódó gyűrűket a burkolat üregében keringő folyóvíz keni és hűti. A tömítőfelületen keresztül bejutott víz a test alsó részében, úgynevezett csapdában gyűlik össze, és a szerelvényen keresztül távozik. A rögzített és mozgatható gyűrűk (súrlódó párok) széngrafitból, acélokból 12X18H10T, 40X13, 95X18, hostella D ötvözetekből vagy üvegkerámiából készülnek.

Tekintsük a mechanikus tömítés működését (33. ábra).

33. ábra- A közeg mozgása a mechanikus tömítés gyűrűi közötti résben

A közeg mozgását a gyűrűk közötti résben hengeres koordinátákban a következő egyenlet írja le:

Mivel a tömítés axiális szimmetriájú, akkor és , és mivel a résben a nyomás csak sugárirányban változik, akkor .

Egyszerűsítés után az (1.49) egyenlet a következő alakot ölti:

, (1.50)

, (1.50)

Mivel a csúszógyűrűs tömítésben lévő gyűrűk érintkezési felületének szélessége kicsi, elfogadhatjuk:

Most a közeg mozgásegyenlete a következőképpen lesz felírva:

, (1.52)

, (1.52)

A gyűrűk közötti résben lévő közeg folyamatábrája alapján, amely a 33. ábrán látható, az (1.52) egyenlet peremfeltételei:

Az (1.52) egyenlet integrálása a következőket adja:

, (1.54)

, (1.54)

Az (1.53) peremfeltételek felhasználásával az (1.54) egyenlettel kapjuk:

, (1.55)

, (1.55)

, (1.56)

, (1.56)

amelyekből találunk

;  , (1.57)

, (1.57)

Az 1-es és 2-es állandókat figyelembe véve a megoldás a következőképpen alakul:

, (1.58)

, (1.58)

A tömítés egységnyi hosszára eső szivárgás mértéke:

, (1.59)

, (1.59)

A tömítés teljes kerületén a szivárgás egyenlő lesz:

Alakítsuk át az (1.60) egyenletet:

, (1.61)

, (1.61)

Peremfeltételek az (1.61) egyenlethez a közeg mozgásának sémáját használva a súrlódási pár résében 33. ábra:

Az integráció után a következőket kapjuk:

Innen megtaláljuk a közepes szivárgás értékét a mechanikus tömítésben:

, (1.64)

, (1.64)

Így a szivárgás mértékét a mechanikus tömítés gyűrűi közötti rés mérete befolyásolja a legerősebben. Az (1,60) és (1,64) egyenletekben ez az érték a harmadik hatványban szerepel, így a tömítés normál működéséhez a gyűrűk közötti rést minimálisra kell csökkenteni. Ezt a gyűrűk csiszolásával és átlapolásával érhetjük el. A rés mérete egy mikron töredékétől több mikronig terjed.

A mechanikus tömítésben az egyik gyűrű forog, ezért a nyomó- és súrlódási erők mellett a szivárgás mértékét a tehetetlenségi erő is befolyásolja. Ha a résben a közeg forgási szögsebességét a gyűrűk forgási szögsebességének számtani átlagaként határozzuk meg, akkor az (1.61) egyenlet, figyelembe véve a tehetetlenségi erőt, a következő alakot ölti:

, (1.65)

, (1.65)

Integrálás és átalakítás után a szivárgási értékeket a következő kifejezés határozza meg:

, (1.66)

, (1.66)

Így a tengely fordulatszámának növelése növeli a szivárgást, ha a berendezést nyomás alatt üzemeltetjük, és csökkenti a szivárgást, ha a berendezést vákuum alatt üzemeltetjük.

Víztömítések olyan tömítőszerelvény, amely megakadályozza a készülék belső üregét megtöltő gáznemű közeg érintkezését a légkörrel (34. ábra). A hidraulikus tömítés egy rögzített hengeres testből áll, melynek belsejébe a rögzített elemeihez képest d hézaggal a keverőtengellyel együtt forgó hengeres kupak van behelyezve. A készülék testében uralkodó légköri nyomás és megfelelően kiválasztott méretek mellett a hidraulikus tömítés megbízhatóan védi a tömítési sűrűséget a kölcsönös érintkezéstől.

1 - test; 2 - forgó sapka; 3 - tömítőgyűrű; 4 - rögzített üveg; 5 - test.

34. ábra - Vízcsapda általános célú készülékekhez (az ábra bal oldala) és kisméretű készülékekhez (az ábra jobb oldala).

Az ajakos tömítéseket atmoszférikus nyomáson és 120 0 C-ig terjedő hőmérsékleten működő berendezésekben használják. Szerkezetileg a tömítés a fedél nyílása fölé csavarozott tárcsa, a tárcsa gyűrűs hornyába szabványos mandzsetta van beépítve, amely lezárja a tengely közötti rést. és a lemeznyílás belső felülete.

Zárt működtetők. Az erősen mérgező, erősen agresszív vagy gyúlékony anyagok keverésére szolgáló készülékek általában zárt elektromos meghajtókkal vannak felszerelve. Az ilyen típusú hajtások olyan kialakításúak, amelyben az elektromos motor forgórészének és állórészének aktív elemeit speciális szigeteléssel (nedves állórész) vagy speciális védőhüvelyekkel (száraz állórész) védik a kevert közeg hatásaitól. A „nedves” vagy „száraz” állórésszel ellátott tömített elektromos hajtások lehetnek gáz- és folyadéktöltésűek.

Gáztöltésű elektromos hajtásnál (35. ábra) a gázüregben forgó rotor gördülőcsapágyakra van felszerelve. A villanymotor állórészüregét a kevert közeg gőzeivel való érintkezéstől vékonyfalú védőhüvely védi 5. Szükség esetén a védőhüvely a forgórészre is felszerelhető 11. a gördülőcsapágyak általában gáztöltésűek. A reakcióközeg egyik komponensét vagy valamilyen inert gázt használnak gázként, amely olyan puffert hoz létre, amely megakadályozza a keverőközeg érintkezését a gördülőcsapágyakkal.

A folyadékkal töltött tömített elektromos hajtás (36. ábra) egy olyan kialakítás, amely hidrosztatikus vagy hidrodinamikus csúszócsapágyakat használ, amelyeket szilárd szuszpenziót nem tartalmazó keverőközeggel kennek. A berendezés munkatere és a folyadékkal töltött elektromos hajtás belső ürege közé általában mechanikus tömítést helyeznek el, amely csökkenti az ezeket az üregeket kitöltő közegek közötti cserét.

1 - keverő; 2 - keringtető cső; 3 - tengely; 4, 8 - gördülőcsapágyak; 5 - védőhüvely; 6 - állórész tekercselés; 7 - állórész vas; 9 - szerelvény folyékony kenőanyag adagolásához; 10 - inert gázellátó szerelvény; 11 - rotor vas.

35. ábra - Készülék a keverőberendezés hermetikus meghajtásával.

1 - tolóerő sarok; 2 - centrifugális szivattyú, amely folyadékot keringet a hajtásban; 3, 8 - folyékony súrlódó csapágyak; 4 - a rotor védőhüvelye; 5 - az állórész védőhüvelye; 6 - állórész vas; 7 - rotor vas; 9 - tengely; 10 - keverő; 11 - mechanikus tömítés.

36. ábra- Folyadéktöltésű tömített elektromos hajtás folyadék súrlódó csapágyakon.

Ismétlő kérdések

1. Tengely- és rúdtömítések.

2. Tömszelence, készülék és működési elv.

3. Tömítések és azok kiválasztása.

4. A tömszelence számítása.

5. Mechanikus tömítés, készülék és működési elv.

6. A csúszógyűrűs tömítés számítása.

7. Vízzár, készülék és működési elv.

8. Lezárt meghajtó.

Mi az a mirigytömés?

Maga a tömszelence tömítés tömszelencékhez tervezett termék. Úgy néz ki, mint egy egyszerű elasztikus zsinór négyzetes / kerek résszel. A tömszelence keresztmetszete azbesztszálból és más szálakból készül. A tömszelencek tömítést biztosítanak a mechanizmus dinamikus és nem dinamikus kötései számára egyaránt. A tömítődobozok tömése tökéletesen kölcsönhatásba lép az agresszív környezettel és a különböző hőmérsékletekkel. Jelenleg az olajtömítéseket különböző típusok képviselik. Vannak azbeszt/nem azbeszt csomagolások.

A tömszelence előtt egy fontos feladatot tűztek ki, nevezetesen az alkatrészek és szerelvények tömítését bármely iparágban. Típusokra és osztályokra oszlik. Minden típust és osztályt egy bizonyos szintű kihasználtság jellemez. Például az azbesztet tartalmazó csomagolóanyagokat az olajiparban használják, mivel minden finomítói gép és szerszámgép kölcsönhatásba lép a vegyi kőolajtermékekkel, gázokkal és keverékekkel. Súlyos helyzet esetén a préselést szakemberek végzik a töltési folyamat elvégzésére.

Ha az MC 105 típusú tömszelencékről beszélünk, akkor kiváló minőségű rugalmas grafitszálakat tartalmaz, amelyeket pamutszállal megerősítenek és politetrafluor-etilénnel impregnáltak. Centrifugális és dugattyús szivattyúk tömítésére szolgál. Ezt a tömítést forró vizes készítményekben, kőolajtermékekben, kenő- és hőolajokban, valamint különféle szerves oldószerekben használják.

Csak azért nem szivárog a szálak között, mert a keletkező nyomás hatására speciális tömeg szabadul fel, ami megakadályozza a szivárgást. Ezenkívül a tömítést csökkentett súrlódási együttható jellemzi. Az alkalmazott grafit csökkenti a hőtermelést és az energiafogyasztást a szivattyúkban. Többek között képes önkenni. Vagyis az egyik réteg kopása esetén a második, azonos tulajdonságú réteg szabadul fel, ezáltal meghosszabbodik a használati idő. Mivel a tömszelence tömítését hővezető képesség jellemzi, aminek köszönhetően a hő eloszlik a kamrákban.

Amint látja, ez a folyamat sok időt vesz igénybe. A tömítési folyamat szükséges a tömszelence feltöltéséhez és annak a helynek a lezárásához, ahol a mechanizmus összes mozgó része kijön. Erre a folyamatra azért van szükség, hogy a tömszelence persely a tömítéshez nyomódjon, és 10-15 mm mélyen leeressze a foglalatba.

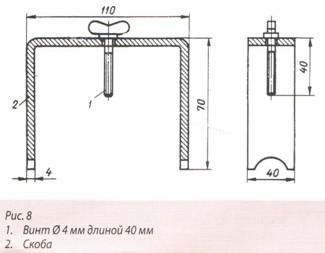

Néha a lakás- és kommunális szolgáltatásokban problémák merülnek fel a központi fűtési rendszerrel kapcsolatban, amelynek beállítása után a mirigyek elkezdik átengedni a vizet. Ha a nyári szezonról beszélünk, akkor fűtés nem áll rendelkezésre, mivel javítási munkák miatt le van kapcsolva. És mivel sokan elhagyják a várost, egyszerűen lehetetlen bejutni a házukba, és ennek következtében az olajtömítések javítása sem lehetséges. Ha az alábbi ábrán látható készüléket használja, akkor ugyanezek a javítási munkák télen, működő fűtési rendszer mellett is elvégezhetők.

Létre kell hozni egy tartót egy betű képében, amelynek lemezvastagsága 5 mm, szélessége - 40 mm, hossza - 250 mm. Fúrjon egy lyukat a közepén, töltse ki a végeit szigorúan a csővezeték átmérőjének megfelelően, és helyezze be a csavart. Mivel a henger a csaptelep fedeléhez nyomódik, vízgát képződik a tömszelence ellen. Ezután a fedelet lecsavarjuk, és olajtömítéssel megtömjük.

A centrifugálszivattyúk töltésekor pamutzsinórt, vagy inkább fonott zsinórt kell használni, amelyet először meleg hengerolajba kell áztatni kis mennyiségű paraffinnal.

Minden mellett használhat tiszta hosszú szőrű lenvászon fonatot, amelyet meg kell tisztítani a tűztől, és szappant, vazelint és grafitot tartalmazó készítménybe kell áztatni.

Pro-grafikus azbesztet használnak a centrifugálszivattyúk tömszelencéiben. Azoknál a vállalkozásoknál, amelyek olajtermékeket szivattyúznak, más szálas tömítéseket használnak rézhuzallal.