Publikacije. Pakiranje žlijezda

Većina dizajna cevni spojevi ima sabirnicu za brtvljenje pokretnog priključnog poklopca - vretena pomoću pakovanja kutije za punjenje. materijala zavojnice za žlijezde mora imati visoku elastičnost, otpornost na toplinu i kemijsku otpornost radno okruženje i vjerovatno nizak koeficijent trenja. Uglavnom se koristi kao nadjev pamučni i konopljini materijali, azbestni gajtan, grafit, talk i polimernih materijala(fiberglas, fluoroplast). Najčešće korištene azbestne pletenice su četvrtaste ili okrugli presjek, kao i umotani gajtani bez tkanja ili češljanih vlakana (konoplja i sl.). Najcelishodnije je korištenje pakiranja od unaprijed pripremljenih i oblikovanih prstenova.

Pamučna podstava, suhi ili impregnirani, koriste se u vodi, vazduhu, naftnim proizvodima na pritiscima do 20 MPa i temperaturama od minus 40 do 100°C. Pakovanje konoplje u suvom ili impregniranom obliku koristi se pri pritisku do 16 MPa i temperaturi od minus 40 do 100 ºS. Pod dejstvom kiselina i lužina, kao i na visokim temperaturama, pamučna i konopljina ambalaža gube čvrstoću i ruše se, ali su jeftina i dostupna. Prstenaste manžetne od pamučne tkanine u obliku gumiranog materijala (vulkanizovanog i grafitizovanog) razreda MHB, ML, MA koriste se za paru, vodu, vazduh i naftne proizvode pri pritiscima do 40 MPa i temperaturama do 100 ºS.

Pakovanje od azbesta koristi se u obliku pletenih ili posebno oblikovanih užadi. Azbestni prstenovi se slažu uzastopno u kutiju kutija za punjenje. Azbestni kabel impregniran mazivom CIATIM-221 pogodan je za temperature od minus 50 do 70°C i pritiske do 20 MPa; azbestni kabel impregniran grafitno-parafinskom mašću - za temperature od minus 200 do 50°C i pritiske do 4 MPa. Koriste se i split azbest-aluminijumski prstenovi marke KRAA za naftne derivate. Za temperature do 510 °C koristi se pahuljasto pakovanje koje se sastoji od azbestnih pahuljica pomiješanih s grafitom u pahuljicama. Gornji i donji prstenovi zaptivke su izrađeni od azbesta, a prostor između njih je ispunjen "puhom".

gumeni prstenovi i manžetne, u zavisnosti od marke, koriste se za vodu, ulja, naftne derivate, kiseline, lužine i na temperaturama od minus 50 do 140 ºS.

Grafitno pakovanje. Grafit ima visoku otpornost na toplotu (preko 550 °C), hemijsku otpornost, dobra antifrikciona svojstva i visoku toplotnu provodljivost. Ne upija vlagu. U prisustvu vlage, grafit stvara galvanski par sa nekim čelicima i djeluje korozivno na njih, pa se grafitno pakovanje ugrađuje u ventilske uvodnice neposredno prije rada, a vreteno se najčešće nitrira kako bi se izbjeglo trošenje.

U nekim slučajevima se koristi hidrofobna obrada užadi od grafitnih vlakana sa oligomernim i visokomolekularnim komponentama u rastvoru ili plazmi. hemijska tehnologija, koji omogućava zaptivanje sučelja i osigurava visoku otpornost na habanje frikcionog para „šipka-brtva“. Kompleti za zaptivanje su set prstenova napravljenih od hidrofobiziranog grafita, koji su na vrhu i na dnu zapečaćeni užadima. Prstenovi imaju geometrijske dimenzije prečnika od 12 do 360 mm i debljine od 10 do 25 mm. Dozvolite da povećate snagu za 1,2-1,3 puta; otpornost na toplotu na 150-200 ºS; otpornost na habanje (u poređenju sa osnovnim vlaknima) za 1,5-2 puta; temperatura radnog medija do 600 ºS, i do 3000 ° C - u inertnoj sredini; povećati vijek trajanja bez posebnog održavanja do 1000 sati; otpornost na efekte radnog okruženja, uključujući koncentrisane i razrijeđene otopine soli, kiselina, lužina (slika 1.18).

Rice. 1.18. Grafitne žice i brtve nakon hidrofobne obrade.

Grafit se koristi u obliku paste, prečišćen od mineralnih i organskih nečistoća. Kako bi se izbjeglo curenje kroz otvor između poklopca i vretena, azbestni prstenovi se postavljaju na gornji i donji dio pakovanja ili je grafit protkan paronitnim prstenovima. Koriste se i prstenovi i poluprstenovi od presovanog grafita. Grafit se koristi za punjenje i u obliku raznih mastika: grafit-cerezin za temperature do 80 °C pri pritiscima do 1,6 MPa, azbest-grafit-cink za temperature od minus 70 do 150 °C pri pritiscima do 4 MPa .

Pakovanje od polimera. Kao materijal za pakovanje u korozivnim sredinama, fluoroplast-4 se koristi u obliku čipova, prstenova ili manžeta. Ambalaža od fluoroplastičnih prstenova, manžeta ili strugotina, podmazana mješavinama grafita, parafina i ulja, koristi se na temperaturama od minus 250 do 200 °C i pritiscima do 5 MPa. Fluoroplast može izdržati pritiske do 30 - 40 MPa sa odvojenim dizajnom manžetne koji isključuje puzanje materijala. Pri niskim pritiscima, zajedno s fluoroplastom, koriste se dodatni elastični elementi - guma, opruga, jer fluoroplast ima malu elastičnost. Za brtvene zaptivke koristi se fluoroplastični zaptivni materijal u obliku gajtana pri temperaturama od minus 60 do 150 °C i pritiscima do 6,4 MPa.

Termički ekspandirani grafit(TRG). Trenutno su u Rusiji počeli da se proizvode i isporučuju zaptivni elementi od termički ekspandiranog grafita za fitinge i prirubničke spojeve. energetska oprema. Ova vrsta zaptivki na bazi termički ekspandiranog grafita koristi se umjesto zastarjelih od metala, paronita i drugih materijala koji sadrže azbest, što je značajno povećalo pouzdanost i izdržljivost ovih jedinica.

Svi dizajnerski i tehnološki radovi na proizvodnji armature imaju visok stepen novosti (na nivou izuma) koristeći najnovije materijale ("metalna guma", proizvodi od bilo koje keramike: silicijum karbid, aluminijum oksid, cirkonijum, staklo, tvrda legura) i savremene tehnologije (karbonitriranje, difuzijsko hromiranje, hromonitridizacija, laserska termička obrada i zavarivanje, navarivanje bez metala, difuzijsko lemljenje različitih materijala, precizna dijamantska dorada do optičke ravni, antikorozivni premazi).

Termički ekspandirani grafit je specifičan materijal sa svojstvima svojstvenim grafitu, s jedne strane, i sa dodatnim svojstvima koja se razlikuju od elektrografitom ili grafitom ojačanih kompozicija koje se koriste, na primjer, u mehaničkim brtvama. Ako osnovnim svojstvima grafita dodate elastičnost i stišljivost, onda ćete dobiti ideju o termički ekspandiranom grafitu, ali prije svega, termički ekspandirani grafit se ne koristi kao konstrukcijski materijal, ali kao materijal za izradu prirubničkih elastičnih zaptivki, spiralno namotanih zaptivki, ambalaže za punjenje sa odličnim karakteristikama.

Analog termički ekspandiranog grafita je dobro poznati graflex materijal. Međutim, tehnologija koja se koristi u proizvodnji proizvoda od termički ekspandiranog grafita može značajno smanjiti troškove proizvodnje i poboljšati kvalitetu finalnog proizvoda.

Ekspandirani grafit je brtveni materijal nove generacije. Posedujući sve pozitivne kvalitete grafit - otpornost na toplotu, hemijsku otpornost, nizak koeficijent trenja, termički prošireni grafit dodatno dobija potpuno novo svojstvo - duktilnost. I ovo svojstvo ostaje mu svojstveno za cijeli vijek trajanja.

Ni povišene temperature, ni termički ciklusi, ni vrijeme ne utiču na plastičnost grafita. TRG zaptivke su vrlo pouzdane i ne zahtijevaju održavanje. Azbest vremenom gubi elastičnost, masu i volumen, te ga je potrebno s vremena na vrijeme zategnuti, grafit nema ovog nedostatka. Fluoroplast ne podnosi visoke temperature i pritiske, grafit radi na 560°C i 400 atm. Ugljične ambalaže također podnose visoke temperature, ali su propusne za plinove i tekućine, grafit je apsolutno nepropustan čak i pri gustini od 1 g/cm3. Dizajniran je za rad sa kiselinama i alkalijama, uljima i pije vodu. Vijek trajanja duž klizne staze: azbest - 600 metara; grafit - 10.000 metara. Grafit je veoma mekan, tako da ima minimalan uticaj na vreteno ventila i osovinu pumpe.

Grafitne i metal-grafitne prirubničke zaptivke koriste se za zaptivanje fitinga, cjevovoda, izmjenjivača topline, kompresora, posuda pod pritiskom, pumpnih jedinica i druge procesne opreme. Zaptivke karakterizira produženi vijek trajanja, apsolutna ekološka prihvatljivost i otpornost na starenje. Moguć je rad u agresivnom okruženju na povišenim temperaturama. Zaptivke od grafita se koriste na spojnicama za utičnice, uglavnom sa rotaciono kretanje vratilo, omogućava zaptivanje istrošenih prirubnica. Omentalne grafitne brtve također karakterizira produženi vijek trajanja, apsolutni ekološka čistoća i nije podložan starenju. Mogućnost rada u agresivnim okruženjima na povišenim temperaturama ( pirinač. 1.19).

Rice. 1.19. Zaptivke od grafita.

Grafitne prirubničke zaptivke koriste se za zaptivanje fitinga, cjevovoda, izmjenjivača topline, kompresora i druge tehnološke opreme. Zaptivke karakterizira produženi vijek trajanja, apsolutna ekološka prihvatljivost i otpornost na starenje. Moguć je rad u agresivnom okruženju na povišenim temperaturama. Grafitne prirubničke brtve se koriste na konektorima s perom i utorom. Primjenjuju se na temperaturi od minus 150 do 550 ºS (vazduh), do 3000 °S (inertno okruženje); pri radnom pritisku do 100 MPa; agresivnost okoline pH od 0 do 14 ( pirinač. 1.20).

Rice. 1.20. Grafitne prirubničke zaptivke.

Metalne grafitne brtve prirubnice koriste se za zaptivanje cjevovoda, izmjenjivača topline, posuda pod pritiskom i druge procesne opreme. Zaptivke karakterizira produženi vijek trajanja, apsolutna ekološka prihvatljivost i otpornost na starenje. Moguć je rad u agresivnom okruženju na povišenim temperaturama. Metalno-grafitne prirubničke brtve se koriste na svim konektorima, uglavnom tipa "glatka prirubnica". Primjenjuju se na temperaturi od minus 150 do 200 °C (vazduh), do 3000 °C (inertno okruženje); pri radnom pritisku do 200 MPa; agresivnost okoline pH od 0 do 14 ( pirinač. 1.21).

Rice. 1.21. Metalno-grafitne brtve.

Zaptivke od grafita koriste se na spojnicama za uvodnice, uglavnom sa rotacijskim kretanjem osovine. Omogućava zaptivanje, uključujući istrošene prirubnice. Zaptivke od grafita se odlikuju produženim vijekom trajanja, apsolutnom ekološkom prihvatljivošću i otpornošću na starenje. Moguć je rad u agresivnom okruženju na povišenim temperaturama. Koriste se na temperaturama od minus 150 do plus 550 °C (vazduh), do plus 3000 °C (inertna sredina); pri radnom pritisku do 100 MPa; agresivnost okoline pH od 0 do 14 ( pirinač. 1.22).

Rice. 1.22. Zaptivke od grafita.

Ojačani grafitni lim - kompozitni materijal, koji se sastoji od slojeva glatkog ili perforiranog čelika obloženog grafitnom folijom. Koristi se za izradu armiranih zaptivki, za zaptivanje prirubničkih spojeva fitinga i cevovoda na temperaturama od minus 196°C do 600°C i pritisku do 40 MPa i za motore sa unutrašnjim sagorevanjem. Izrađuju se u jednoslojnim i višeslojnim sa brojem armaturnih slojeva od 1 do 5.

Zaptivna traka GRAFLEX L-200. GRAFLEX L-200 (LK-EF) traka je dizajnirana za zaptivanje statičkih prirubničkih spojeva jednostavnih i složenih konfiguracija u opsegu pritiska od punog vakuuma do 20 MPa, temperaturama od minus 240 °C do 260 °C, za kratko vreme do 310 °C, ovisno o vrsti prirubnički priključak i specifični uslovi rad cjevovoda i opreme ( pirinač. 1.23).

Rice. 1.23. Zaptivna traka.

Traka se koristi umjesto tradicionalnih zaptivki od kartona, paronita, F-4 fluoroplastike, vule FUM itd. u proizvodnji plina i nafte, preradi plina i nafte, kemijskoj, farmaceutskoj, prehrambenoj industriji, u termo i nuklearne energije i druge industrije. Greatest Application traka je dobijena prilikom zaptivanja prirubničkih spojeva opreme za izmjenjivanje topline (obosko-cijevni izmjenjivači topline: poklopci grijača nizak pritisak, grijači mreže, hladnjaci ulja, hladnjaci zraka, poklopci ventila, poklopci posuda i aparata, poklopci kondenzatora, rezervoari pod pritiskom, kolone, isparivači, itd.). Ekspandirana fluoroplastična traka izrađena je od 100% djevičanskog fluoroplasta (politetrafluoroetilen PTFE) posebnom tehnologijom. Kao rezultat obrade, fluoroplast dobiva usmjerenu, posebno usmjerenu vlaknastu strukturu. Materijal trake, zadržavajući sve hemijske karakteristike tradicionalnog PTFE, dobija nova jedinstvena fizička svojstva.

Pleteni nadjev "TMG" izrađena je od grafitne folije "Thermografenit" (TMG), ojačane pamučnim koncem, fiberglasom ili metalna žica, u obliku pletenog gajtana kvadratnog, okruglog, pravougaonog presjeka, kroz tkanje sa jednoslojnim i višeslojnim, dvorednim, trorednim ili četverorednim dijagonalnim tkanjem. Proizvodi se presjeka od 3x3 mm do 50x50 mm i gustine (0,8 - 1,2) g / cm3. Namenjen za zaptivanje komora za punjenje pumpi i fitinga, pokretnih i fiksnih priključaka raznih mašina i uređaja ( pirinač. 1.24).

Nizak koeficijent trenja i visoka toplotna provodljivost omogućavaju rad centrifugalnih pumpi u režimu sa minimalnim prodorom, kada se koriste TMG tip C hladnjaka bez prodora. Upotreba TMG brtvi praktično eliminiše mehaničko i korozivno habanje vretena i osovine ventila pumpna oprema. Zbog toga TMG pakovanje produžava period između remonta centrifugalne pumpe za 2 - 5 puta, cevovodne armature za 3 - 5 puta u odnosu na azbest i na taj način osigurava visoku efikasnost njegove upotrebe.

![]()

Rice. 1.24. Tkana podstava.

Grafitna folija "TMG". Fleksibilna grafitna folija od termički ekspandiranog grafita marke "Termografenit" (TMG), proizvedena po tehnologiji koja sadrži posebne metodečišćenje, hemijska i termička obrada prirodnog kristalnog grafita, praćeno valjanjem bez veziva, i uveden u proizvodnju naučno - proizvodni pogon OOO "TMSpetsmash" ( pirinač. 1.25).

Rice. 1.25. Grafitna folija.

Osnovna primena TMG folije je proizvodnja zaptivki za cevovode, centrifugalne pumpe, zaptivke za prirubničke spojeve.

Toplotna otpornost na vazduhu - 450°C, kada se kompresuje u prirubnicama - 600°C, u uslovima vodene pare - 560°C, u inertnoj sredini - 3000°C. TMG folija je hemijski i biološki inertna (koristi se pri pH = 0 - 14), otporna na zračenje, netoksična, ne podržava gorenje, otporna na vatru i eksploziju, ne stari, ima svojstva protiv trenja, ne haba se osovine i šipke.

O-prstenovi "TMG" koriste se za zaptivanje pokretnih i fiksnih spojeva cevovodne armature, centrifugalnih, vrtložnih i klipnih pumpi, mašina i uređaja koji se koriste u energetskoj, petrohemijskoj, hemijskoj, prerađivačkoj i drugim industrijama. Upotreba prstenova "Thermografenit" (TMG) povećava period remonta rada: kontrolne armature cevovoda za 3 - 5 puta, centrifugalne pumpe za 5 - 12 puta.

Spiralne zaptivke "TMG" koriste se za zaptivanje "glatkih" prirubničkih spojeva, kao što su "izbočina-šupljina", "trn-žljeb", armature cjevovoda, posuda, aparata, pumpi i slične opreme u hemijskoj, naftnoj i drugim industrijama na temperaturi radnog medija od minus 196 °C do 600 °C i pritisak do 25 MPa.

Spiralno namotana brtva (SNP) sastoji se od ( pirinač. 1.26) od slojeva profilisane hladno valjane čelične trake otporne na koroziju (2) i trake za punjenje - fleksibilne trake od termo-ekspandiranog grafita "Termografenit" (3).

Rice. 1.26. Spiralna zaptivka: 1 - vanjski ograničavajući prsten; 2 - čelična traka 3 - TMG traka; 4 - unutrašnji restriktivni prsten;

Prema obliku poprečnog presjeka, sve vrste SNP-a imaju profil u obliku slova V. Zaptivanje nastaje zbog toga što punilo ispunjava mikrohrapavosti prirubnica tokom kompresije, a metalna traka djeluje kao elastični okvir. Zbog jedinstvenih elastično-plastičnih karakteristika "Thermografenit" trake, SNP zadržava svojstva brtvljenja pri otpuštanju vijaka, vibracijama, termičkom širenju, pulsiranju pritiska u cjevovodima itd.

Ovisno o vrsti prirubničkog spoja, brtve su opremljene restriktivnim prstenovima:

- za prirubnice tipa "izbočina-šupljina" koristi se unutrašnji restriktivni prsten;

- za "glatke" prirubnice - vanjski i/ili unutrašnji prstenovi.

Restriktivni prstenovi su namijenjeni za:

- zaštita spiralno namotanog dijela od pucanja radnim pritiskom;

- zaštita spiralno namotanog dijela od prekomjerne kompresije tokom ugradnje;

- centriranje brtve, budući da je vanjski promjer restriktivnog prstena jednak unutrašnjem prečniku prstena duž kojeg su postavljeni vijci za pričvršćivanje prirubnice.

Materijal unutrašnjih prstenova - čelik otporan na koroziju, spoljašnji - ugljenični čelik. Materijal za punjenje - folija "Thermographenite", debljine 0,60 ± 0,05 mm, gustine 1,0 ± 0,08 g/cm.

U većini cijevnih spojnica, nepropusnost pokretnog spoja „poklopac-vreteno (šip)“ osigurava se korištenjem kutije za punjenje (brtvila). Uređaj za pakovanje mora uključivati pakovanje žlijezda, koji se sastoji od jednog ili više elemenata napravljenih od elastičnog materijala koji se lako deformira.

Metode za izradu ambalaže za punjenje

Prednosti pakovanja kutije za punjenje ─ ne visoka cijena i lakoća zamjene. Inače, u većini slučajeva kada se kaže “zamjena kutije za punjenje” misli se upravo na zamjenu pakiranja kutije za punjenje.

Može se napraviti pakovanje žlijezda Različiti putevi. Pletena pakovanja su jedan od najčešće korišćenih materijala za brtvljenje za punjenje kutija u cevovodnim ventilima. Metode za njihovu proizvodnju ─ jednoslojno pletenje jezgre, višeslojno tkanje, kroz tkanje. Uz pletene zaptivke koriste se upletena i valjana brtvena pakovanja. Pakovanje za punjenje može biti u obliku ne samo užeta (pravokutnog (uključujući kvadratni) ili okruglog presjeka), već se sastoji i od jednog ili više odgovarajuće oblikovanih prstenova.

Kako funkcionira žlijezda i koje zadatke rješava?

Smještena u posebnu šupljinu (kutija za punjenje, koja se naziva i kutija), kutija za punjenje se sabija duž ose šipke ili vretena pod utjecajem uređaja za regulaciju opterećenja. Elastična sila uzrokuje da se njegovi sastavni elementi (ili jedan element) šire u smjeru okomitom na ovu os, ispunjavajući prazninu između stabljike (vretena) i zidova rupe u poklopcu. Praznina ispunjena zaptivkom postaje hermetički zatvorena.

Garantovanje najveće moguće nepropusnosti cevovodnih ventila tokom celog radnog veka nije jedini zadatak brtvila. Veoma je važno da njegova implementacija bude praćena što manjim trenjem u zoni kontakta brtvenog omotača sa pokretnim dijelovima. Na ovaj način se može izbjeći brzo trošenje vretena (vretena) i same kutije za punjenje, kao i smanjenje troškova energije pri radu ventila upravljanih mehaniziranim pogonom.

Izbor materijala koji se koriste za izradu ambalaže za punjenje

U odlučujućoj mjeri funkcionalnost i efikasnost zaptivke kutije za punjenje određuju se osobinama materijala kutije za punjenje. Da bi se osiguralo uspješno rješavanje zadataka zaptivača, on mora imati čitav niz kvaliteta, od kojih je najvažniji, uz najmanji mogući koeficijent trenja, čak ni jedan, već nekoliko „otpora“ na jednom. Hemijska otpornost na zatvorene radne medije. Toplinska otpornost na visoke i niske temperature. Mehanička otpornost na habanje i razne mehaničke utjecaje.

Pakiranja za punionice mogu biti izrađena od različitih materijala. Od prirodna vlakna(pamuk ili lične kulture), vlakna mineralnog porijekla (azbestna pređa), hemijska vlakna, kao i mineralni prah, mineralna ulja, polimeri, metali. Potrebna svojstva pakovanja sabirnice su naglašena primjenom impregnacija i punila. Specifičan izbor materijala za punjenje određen je hemikalijom i fizička svojstva radno okruženje, njegova temperatura i pritisak, stepen odgovornosti ventila, njegov dizajn i niz drugih faktora.

Zaptivke za žlijezde od pamuka i konoplje

Pamučna ambalaža ima široku primjenu, kako tkana (punovnica KBP impregnirana antifrikcionim masnim sastavom, grafitizirana), tako i gumirana valjana ─ HBR i HBRS (dodatno "opremljena" gumenim jezgrom). "Ojačani" gumom, koriste se za gasove (vazduh, CO2, NH3), paru, vodu, mineralna ulja. Proizvode se suhi i impregnirani pamučni nadjevi sa limenom jezgrom.

Pridjev "konoplja" (na primjer, konopljina kutija za punjenje) kombinuje ne samo nadjeve od konopljinih vlakana, već i druge usjeve od liva ─ juta, lan, itd. Primjer je pakiranje u kutiju za punjenje marke PP ─ tkano od ličnih vlakana, impregniran masnim antifrikcionim sastavom, grafitiziran.

Dugo se koristio za zaptivanje raznih tehnički uređaji, uključujući brtve kutije za punjenje cevovodne armature, ambalaža od biljnih vlakana ima neospornu prednost ─ nisku cijenu. Mora se „platiti“ relativno malom otpornošću na vanjske uticaje, a samim tim i suštinskom nemogućnošću korišćenja u određenim uslovima rada ili, ako je rad dozvoljen, potrebom za čestom zamenom. Kada su izloženi rastvorima lužina, kiselina, visokim (preko 100°C) ili niskim (ispod minus 40°C) temperaturama, postaju manje izdržljivi i mogu se potpuno uništiti.

Upotreba pakovanja od konoplje, koja stvara dovoljno veliko trenje, može dovesti do habanja vretena i vretena ventila na mestima pakovanja, ako je njegovo funkcionisanje povezano sa njihovim čestim pomeranjem.

Ne tolerisati ambalažu za punjenje od biljnih vlakana i vrlo visok pritisak. Za pamuk gornja traka iznosi oko 20 MPa, a za konoplju ─ čak i nešto manje.

Ali za cevovodne armature, kada je radni medij voda sa temperaturom do 100 ° C, prihvatljiva je opcija suha ili impregnirana brtvila za žlijezde od biljnih vlakana. Uz "podršku" materijala kao što su guma i grafit, značajno se povećavaju mogućnosti žlijezda od biljnih vlakana. Imati drugačija konfiguracija(sekcija) sabijene u kalupe, vulkanizirane, valjane, višeslojne, grafitizirane gumeno-tkanine prstenaste manžete (MHB ─ od pamučne tkanine i ML ─ od platna) mogu se koristiti u okruženju inertnih plinova, zraka, vode (ne samo za piće voda), para, naftni proizvodi pri pritiscima do 40 MPa (400 kgf/cm²).

Azbestne kutije za punjenje

Azbestne brtve se koriste za zaptivanje pokretnih spojeva cevovodne armature koja radi u neutralnom i agresivnom okruženju. Ovisno o sastavu impregnacije, koriste se u armaturama koje kontroliraju protok vode, lužina, naftnih proizvoda, plinovitih medija i pare.

Proizvođači nude širok asortiman ambalaže od omentalnog azbesta. Wicker - marke AGI, AP-31, ASP-31, APR, APR-31, APRPP, APRPS, AS, ASP, ACC, AF-1, AFV, AFT, PAFS; valjani - klase AR (valjani gumirani), ARS (valjani gumirani sa gumenim jezgrom); tordirani, na primjer, APK-31, impregniran masnim antifrikcionim sastavom na bazi naftnih ekstrakata, grafitiziran.

Rasprostranjena su pakovanja kutija za punjenje marki AC - azbestna pletena suha i ACC - ista, samo sa staklenim roving jezgrom. Azbestna pakovanja marki ASP i ASP-31 imaju stakleno roving jezgro (snop od fiberglasa). Grafitne azbestne brtve AP-31, ASP-31, APR-31 impregnirane su masnom antifrikcionom kompozicijom na bazi naftnih ekstrakata. Za impregnaciju azbestnih žlijezda se koriste i suspenzije fluoroplasta (AF-1) ili fluoroplasta i talka (marka AFT). Pletene ambalaže APRPS i APRPP dodatno su ojačane mesinganom žicom.

Azbestno pakovanje je efikasno u širokom temperaturnom opsegu: od -70 do +300°C.

Azbest slabo podnosi vlagu, ali impregnacija uljem može povećati njegovu otpornost na vlagu. Pakiranje žlijezda također koristi mješavinu grafita i azbestnih pahuljica koje se drže u kutiji za punjenje pomoću azbestnih prstenova. Između azbestnih prstenova mogu se ugraditi grafitne čahure, a sami prstenovi se obilno utrljaju grafitom, koji ima jedinstvenu sposobnost smanjenja trenja.

Punjač grafit

Za izradu grafitne ambalaže za punilo tzv. termički prošireni grafit (skraćeno TRG) je modifikacija prirodnog grafita, koja se sastoji od čistog ugljika. Što je TRG čistiji, to su njegovi parametri performansi veći. Njegova upotreba može značajno povećati otpornost brtvi kutije za punjenje na visoke temperature i pritisak. To je posledica jedinstvena svojstva materijal ─ visoka otpornost na toplinu, kemijska inertnost, elastičnost, nizak koeficijent trenja. Termoekspandirani grafit ─ ekološki prihvatljiv čisti materijal, održavajući stabilnost svojstava tokom dužeg perioda rada. Na primjer, grafitno pakovanje može trajati mnogo godina bez promjene materijala za pakovanje ili bez potrebe za dodatnim pakiranjem. Grafitna ambalaža za punjenje je možda najpouzdanija među svim ambalažama koje rade na visokim temperaturama.

Grafit se koristi za punjenje žlijezda u obliku mastika, na primjer, grafit-cerezin ili azbest-grafit-cink. Ili u obliku praha, na primjer, u mješavini praha grafita i fluoroplasta. Ova kombinacija osigurava čvrsto zaptivanje i minimalno habanje vretena i vretena.

Pleteno pakovanje je izrađeno od grafitne folije, ojačane pamučnim koncem, fiberglasom, metalnom žicom. U potonjoj verziji, otpornost na toplinu brtvila je povećana na više od 600 stepeni Celzijusa.

Fluoroplastična kutija za punjenje

Važan segment pakovanja kutija za punjenje su PTFE ambalaže. Fluoroplast, također poznat kao politetrafluoroetilen (PTFE) ili teflon ( zaštitni znak), nabavljena je neposredno prije početka Drugog svjetskog rata, ali je u zaista velikim razmjerima počela da se koristi nakon njegovog završetka. Fluoroplast je postao jedan od najznačajnijih izuma među onima s kojima se povezuje koncept "naučnog i tehnološkog napretka". Gotovo svi znaju za fluoroplast, barem iz posuđa s neljepljivim teflonskim premazom. Ali ovo je, naravno, samo jedan od aspekata njegove primjene. Fluoroplastika (PTFE) — efektivnog materijala za brtve kutije za punjenje. Njegove prednosti: visoka otpornost na cijeli spektar spoljni uticaji─ hemijska (hemijska inertnost fluoroplasta je jedna od najvećih među polimerima), mehanička, termička. Posljedica ovoga je dugoročno usluge. Važno dostojanstvo fluoroplast ─ nizak koeficijent trenja, jedan od najmanjih materijala koji se koriste za brtvljenje, stoga fluoroplast ─ garancija odličnog klizanja šipke (vretena).

Kao ambalaža za punjenje, fluoroplast osigurava nepropusnost pri radu sa različitim radnim medijima: vodom, parom, plinom, kiselinama, uljem, rashladnim sredstvima. Zbog niske toplotne provodljivosti, može se koristiti na visokim temperaturama.

Međutim, postoje neki faktori koji ograničavaju upotrebu PTFE-a kao materijala za punjenje. Na visokim temperaturama bubri u tekućim fluorougljicima, a čak i na sobnoj temperaturi malo povećava svoj volumen nakon dodira s freonima. Ne navlaživši se vodom pri kratkotrajnom uranjanju u nju, fluoroplastika se ipak navlaži pri dužem kontaktu sa destilovanom vodom, mjereno u desetinama dana.

Fluoroplastična žlijezda može se napraviti i od čistog politetrafluoroetilena i od fluoroplasta s punilima, na primjer, punjenim grafitom. Zasićenje fluoroplastične pređe grafitom sa stvaranjem veza između njega i fluoroplasta na molekularnom nivou omogućava proizvodnju žlijezda sa jedinstvenim, čak i izraženijim kvalitetima od čistog fluoroplasta.

Fluoroplastična pređa može se sastojati od tanke upredene trake ili od veliki broj upletena duga tanka vlakna. U drugom slučaju, omotač žlijezda je gušće.

Široka distribucija brtvi kutije za punjenje u cevovodnim ventilima je rezultat niza njihovih prednosti. Uz nisku cijenu i tehnološku funkcionalnost, značajno mjesto u ovoj seriji zauzima izbor materijala za pakovanje kutija za punjenje. Zahvaljujući razvoju nauke i industrijske tehnologije s vremenom se samo širi, što znači da se potencijal brtve žlijezde povećava kao konstruktivno rješenje dizajniran da osigura, možda, najvažniji kvalitet cevovodne armature ─ nepropusnost.

UTICAJ GRAFLEX BRTVILA NA KONSTRUKCIJU PUNE ROTACIONE I KLIPNE PUMPE

Avdeev V.V., doktor tehničkih nauka, profesor, gen. direktor

dr Iljin E.T., vanredni profesor, zamenik gen. direktora tehničke politike

Ulanov G.A., glavni dizajner

apstraktno. Ovaj rad posmatra performanse zaptivača pumpe pod uticajem uticaja okoline i kompresijskih sila. Poređenje je napravljeno između interakcije prilagođenih zaptivača i "Graflex" zaptivača sa zaptivnim površinama. Date su preporuke za modifikaciju sabirnice pri upotrebi "Graflex" zaptivki. Efikasnost iskorišćenja "Graflexa" je procenjena u odnosu na zaptivače po meri.

U zaptivnim jedinicama vratila centrifugalnih pumpi najčešće se koriste poznata i jednostavna po dizajnu mekana pakovanja za punjenje. Većina proizvedenih mekih pakovanja kutija za punjenje sastoji se od vlaknaste tkane podloge impregnirane lubrikant sa aditivima antifrikcionih supstanci (grafit, talk, itd.).

Nepropusnost kutije za punjenje je prvenstveno određena hidrauličkim otporom pakovanja, koji ona pruža zatvorenom radnom mediju i stepenom njegovog pritiska na zaptivene delove. U stvarnim uslovima rada, na kutiju za punjenje utiče, s jedne strane, sila zatezanja kutije za punjenje, as druge strane pritisak radnog medija, što dovodi do plastične deformacije materijala i njegovog zbijanja, što smanjuje poroznost i propusnost.

Istovremeno, tokom rada dolazi do habanja ambalaže kutije za punjenje, što je praćeno uklanjanjem materijala izvan kutije za punjenje. Nepropusnost brtve kutije za punjenje se smanjuje tokom habanja i zahtijeva periodično obnavljanje. Habanje materijala za pakovanje zavisi od niza faktora, od kojih su glavni hrapavost površine pokretnog zaptivnog dela, vrsta pomeranja u odnosu na ambalažu (klipno ili rotaciono), intenzitet kretanja, kontaktni pritisak brtvljenje na osovini, pritisak zatvorenog radnog medija, stanje agregacije i fizičko-hemijske karakteristike medij za zaptivanje, čvrstoća unutrašnjih veza materijala za pakovanje.

Za vraćanje određenog stepena zategnutosti koristi se zatezanje kutije za punjenje. Teškoća vraćanja nepropusnosti kutije za punjenje, koja je smanjena uslijed mehaničkog habanja ambalaže, zatezanjem kutije za punjenje može se objasniti na sljedeći način. Tanak sloj ambalaže uz pokretni dio koji treba zapečatiti je podložan habanju. Zbog abrazije od strane pokretnog dijela, poroznost materijala u ovom tankom sloju je veća nego u ostatku zapremine pakovanja. Poroznost ovog sloja bi se mogla smanjiti aksijalna kompresija i popunjavanje praznina materijalom iz osnovnog sloja. Popunjavanje ovakvih šupljina materijalom za pakovanje u velikoj meri zavisi od plastičnih svojstava materijala, koje karakteriše koeficijent bočnog pritiska (Kb), koji određuje udeo aksijalne sile primenjene na zaptivni element, a prenosi se u radijalnom smeru (za najčešće korišćena pletena pakovanja AP, AS, APR, AGI Kb = 0,35-0,45). Tokom rada, uz periodično zatezanje kutije za punjenje, materijal za punjenje se zbija, gubi plastičnost i sposobnost deformacije u aksijalnom i radijalnom smjeru. Stoga se mora primjenjivati sve veća aksijalna sila kako bi se osiguralo brtvljenje sklopa, sve dok ne dođe trenutak kada kompresija kutije za punjenje više ne osigurava nepropusnost sklopa i brtvu je potrebno zamijeniti.

Navedenom treba dodati da se aksijalna sila primijenjena na pakovanje značajno smanjuje po dubini kutije za punjenje, zbog trenja brtve o zidove komore i čahure vratila, kao i zbog unutrašnjeg trenja u samom pakovanju, što nastaje prilikom kompresije. Zauzvrat, sila trenja pakovanja na spojnim površinama ovisi o hrapavosti čahure i stijenki kutije za punjenje, pa stoga raspodjela sila po dubini kutije za punjenje ovisi o ovim faktorima. Budući da svaki prsten za brtvljenje slabi silu zatezanja kutije za punjenje uslijed sila trenja, kako se dubina kutije za punjenje i broj ugrađenih prstenova povećavaju, sila kompresije posljednjih prstenova će se smanjiti. Smanjenje sile kompresije dovodi do toga da slojevi pakovanja koji su u kontaktu sa radnim medijem nisu dovoljno zbijeni, pa medij može prodrijeti kako kroz pore samog pakovanja tako i između stabljike i pakovanja, što dovodi do smanjenje pritiska u kutiji za punjenje.

Rice. jedan. Kvalitativna karakteristika raspodjela radijalnog pritiska po dubini brtve žlijezde.

Ro - aksijalni pritisak na brtvu sa strane potisne čahure;

PP - pritisak radne sredine;

Rv je pritisak koji vrši brtva na osovini.

Na sl. 1. Kao što se vidi sa slike, najveće opterećenje nose prvi prstenovi, koji u radu imaju habanje od 70% habanja čitave zaptivke sabirnice, dok se zadnji prstenovi skoro ne habaju i u suštini su suvišni. Treba dodati da strmina prikazane karakteristike suštinski zavisi od karakteristika materijala (od vrednosti koeficijenta bočnog pritiska), što je manji Kb, to će ova kriva biti strmija.

Pored koeficijenta bočnog pritiska, dizajn kutije za punjenje ima značajan uticaj na pritisak brtvila na čahuru vratila.

Rice. 2. Dizajn kutije za punjenje sa srednjim prstenom za lanterne za tradicionalna pakiranja.

1. osovina pumpe;

2. podsalnikov bronzani prsten;

3. zid kutije za punjenje;

4. potisni rukav;

5. prsten za fenjer.

Većina postojećih konstrukcija punionica centrifugalnih pumpi izrađena je sa kosinama na krajnjoj strani sabirnice i na potisnoj čauri, sl. 2. Pod dejstvom takve kosine, ekstremni zaptivni elementi doživljavaju dodatnu silu (Rrad) koja ih pritiska na čahuru vratila, sl.3. Kao rezultat, povećava se radijalni učinak ekstremnih (prvog i posljednjeg) zaptivnih elemenata na zaštitnu čahuru vratila, a njihovo trošenje se dalje povećava. više, a ne dolazi do habanja samo zaptivnog materijala, već i zaštitne čahure osovine. Operativna praksa je pokazala prisustvo karakteristične zone habanje čahure osovine u području gdje se ovi prstenovi nalaze. Kao rezultat toga, već nakon 0,5-1 godine, ovisno o uvjetima rada, postaje potrebno popraviti ili zamijeniti zaštitnu čauru.

Fig.3. Shema preraspodjele prijenosa aksijalne sile sa potisne čahure sa kosom.

1.-zid kutije za punjenje; 2.-pritisni rukav; Z.-vratilo pumpe;

Ro - aksijalna sila koja djeluje na potisnu čauru;

Pa - aksijalna sila koju potisna čaura prenosi na zaptivni prsten;

Rrad je radijalna komponenta aksijalne sile.

Osim toga, rezultirajući prekomjerni radijalni pritisci mogu dovesti do povećanja trenja, lokalnog zagrijavanja osovine i čak ključanja radnog fluida i, kao rezultat, hitnog uništavanja kutije za punjenje.

U svjetskoj praksi sve više široka primena pronađite brtve na bazi termički ekspandiranog grafita (TEG), ekspandiranog politetrafluoroetilena (PTFE) i njihovih kompozita, koristeći ojačavajuća vlakna visoke čvrstoće. Već više od 12 godina jedan od glavnih proizvođača ovih proizvoda u Rusiji je UNIKHIMTEK NPO, koji proizvodi čitav asortiman zaptivnih masa pod robnom markom GRAFLEX.

Glavne prednosti novih proizvoda za brtvljenje u odnosu na paronit, azbest-grafit prstenove, azbest i pamučne ambalaže određuju se činjenicom da su primjenjivi u širokom spektru primjena.

(praktički neograničen) raspon temperatura i pritisaka, imaju dobru stišljivost (20-60%) pod opterećenjem i povrat (10-70%) nakon uklanjanja, elastičnost (8-12%), ne gube ova svojstva tokom vremena - ne ne opuštaju se i "ne stare", hemijski su inertni i primenljivi u skoro svakom okruženju, obezbeđuju zaptivanje zaptivne jedinice dugo vremena bez sistematskog zatezanja, imaju nizak koeficijent trenja od 0,02 - 0,12% i visoku toplotnu provodljivost.

Prisutnost gore navedenih svojstava omogućava korištenje ovih materijala za brtvljenje pokretnih spojeva velike brzine klizna (do V= 25m/s) u širokom rasponu temperatura i pritisaka.

Trenutno ZAO "Unihimtek" proizvodi zaptivne elemente u vidu prstenova (KGN-prstenovi male gustine od GRAFLEX materijala) i pletenih zaptivki (NGF-pakovanja pletena od GRAFLEX materijala) za zaptivanje pumpi. Štaviše, brtveni prstenovi se izrađuju u nekoliko tipova, tordirani (KGN-V) i pufni, razne vrste(KGN-SO, KGN-SOP).

Tordirani prstenovi se izrađuju spiralnim namotavanjem grafitne trake, nakon čega slijedi hladno presovanje u kalupu do određene gustine. Kao rezultat takvog pritiskanja, slojevi folije se deformiraju u obliku nabora u aksijalnom smjeru i čvrsto su povezani jedan s drugim, osiguravajući nepropusnost. Gustoća zbijanja prstenova određena je parametrima i uslovima naknadnog rada i obično je u opsegu ρ=0,9-N,35 g/cm³. Ovi prstenovi imaju visok koeficijent bočnog pritiska (Kb = 0,7-0,85), stoga se koriste za zaptivanje pri niskim vrednostima aksijalnog pritiska.

Slojeviti prstenovi se sastoje od naizmjeničnih, horizontalnih slojeva grafitne folije izrezane iz lima (okomito na osu prstena). KGN-SO prsten se pravi polaganjem slojeva i lepljenjem slojeva. KGN-SOP prsten je izrađen od grafitne folije sa naizmjeničnim polaganjem svakog sloja i naknadnim hladnim predprešanjem. Ovi prstenovi imaju visoku toplotnu provodljivost u radijalnom pravcu λ > 120 W/(m K) i nizak koeficijent bočnog pritiska (Kb=0,1-0,15), pa se koriste za odvođenje toplote i kao prigušni prstenovi. Zbog male vrijednosti Kb, ostaje vrlo mali zazor između osovine i prstena tokom kompresije, gdje se protok medija prigušuje, što osigurava više povoljnim uslovima rad drugih prstenova.

Pletene zaptivne ambalaže izrađuju se u obliku gajtana, uglavnom kvadratnog presjeka, prolaznog, višerednog, dijagonalnog tkanja. Konac za tkanje se dobija uvrtanjem trake od grafitne folije. Da bi se pletenom pakovanju pružila čvrstoća u fazi proizvodnje folije, ojačana je nitima od različitog materijala(pamučni konac, fiberglas, metalna žica i drugi materijali za ojačanje). Za proširenje svojstava zaptivnog materijala, pletena pakovanja se koriste u kombinaciji sa drugim materijalima, posebno sa ekspandiranim fluoroplastičnim vlaknom visoke čvrstoće - Kevlar (SVM). Da bi se poboljšala svojstva brtvljenja pletenih ambalaža, kao i da bi se smanjio njihov koeficijent trenja i korozijske aktivnosti, koristi se impregnacija. posebne formulacije i maziva.

Koeficijent bočnog pritiska za pleteno pakovanje NHF (Kb=0,5-0,6), u isto vreme, ovo pakovanje ima prilično visok koeficijent toplotne provodljivosti, uporediv sa toplotnom provodljivošću metala kućišta pumpe.

Raznovrsne tehnologije za proizvodnju zaptivnih proizvoda od materijala GRAFLEX omogućavaju sastavljanje kompleta pakovanja sa određenim potrošačkim svojstvima.

Rice. Slika 4. Šema zaptivke sabirnice vratila radnih pumpi sa kompletnim setom zaptivnih elemenata GRAFLEX.

Dizajn zaptivnog sklopa osovine pumpe prethodno dizajniran od strane proizvođača za tradicionalne materijale za brtvljenje (ambalaža koja sadrži azbest, pamuk i sintetički materijali sa razne vrste impregnacija) prikazana je na slici 4a. Dubina kutije za punjenje obično je bila podešena na veliki broj prstenovi (6-12 komada), koji predodređuju stvaranje velike aksijalne sile prilikom kompresije kutije za punjenje, dovodi do povećanja neravnomjernog pritiska na osovinu u radijalnom smjeru i brzog trošenja ekstremnih zaptivnih elemenata. Na krajnjim površinama donje kutije, kutije za punjenje i srednjeg lanternog prstena izrađuju se kosi pod uglom α=15° prema krajnjoj površini radi poboljšanja deformacije pakovanja od vanjskog prečnika do osovine.

NPO UNIKHIMTEK, na osnovu ispitivanja i iskustva u radu ovakvih sklopova kutije za punjenje, preporučuje upotrebu pletenog pakovanja tipa NGF kao zaptivača, što obezbeđuje dugotrajan i pouzdan rad uz minimalno curenje i povećanje u vijek trajanja brtve 2-4 ili više puta, ovisno o uvjetima rada. U ovom slučaju, dizajn sklopa žlijezda se ne mijenja. U nekim slučajevima, ako u mediju ima abrazivnih čestica, preporučljivo je ugraditi vanjske prstenove od pakovanja sa jačim navojem, na primjer, od Kevlara (SVM).

Ako upotreba NGF ambalaže ne daje željene rezultate u pogledu vijeka trajanja, količine curenja radnog medija ili je pritisak medija dovoljno visok Rrad > 2 MPa, onda je to prvenstveno posljedica projektantskih nedostataka u zaptivka kutije za punjenje, koja se može kompenzirati upotrebom specijalnih prstenova TRG GRAFLEX. Konfiguracijski dijagram takvih čvorova prikazan je na slici 46. Ova konfiguracija osigurava rad brtve gotovo bez curenja (stopa curenja je 1-5 kapi u minuti).

Rice. 4b. Šema zaptivke sabirnice vratila pogonskih pumpi sa kompletnim setom zaptivnih elemenata GRAFLEX.

Prstenovi za odvod toplote obezbeđuju efikasno odvođenje toplote kako zbog visoke toplotne provodljivosti (u poređenju sa NGF pakovanjima i CGN prstenovima tipa B), tako i zbog visoke efikasnosti prigušivanja radnog pritiska i poravnanja radijalnog pritiska na osovinu duž dužine kutije za punjenje, što dovodi do ujednačenog i sporijeg trošenja brtve.

Za prigušivanje visokog pritiska radnog medija (2 ÷ 4 MPa), kao i za radne medije sa značajnom količinom mehaničkih nečistoća, može se postaviti nekoliko prigušnih prstenova u nizu sa strane radnog medija. Slika 4c prikazuje jednu od mogućih šema konfiguracije za sklop uvodnice u prisustvu lanternskog prstena.

Rice. 4c. Šema zaptivke sabirnice vratila pogonskih pumpi sa kompletnim setom zaptivnih elemenata GRAFLEX.

Za sklop kutije za punjenje vratila pumpe, čiji će dizajn biti razvijen za namjensku upotrebu kompleta za zaptivanje iz TRG GRAFLEX-a, preporučujemo izmjene prikazane na sl.5. Završne površine potisne čahure i međuprstena lanterne izvedene su okomito na osovinu osovine, bez kosina, što omogućava više ujednačena distribucija radijalni pritisak na osovinu po dužini kutije za punjenje. Umjesto metalnih (čeličnih, bronzanih) podsalyshk prstenova ugrađenih za srednje prigušivanje sa minimalnim zazorima duž osovine δ = 0,2 ÷ 0,3 mm, moguće je ugraditi poseban prigušni prsten od Grflex TRG tipa KGN-S. Zbog elastičnosti materijala, niskog koeficijenta trenja, visoke toplotne provodljivosti i otpornosti na habanje, prigušni prstenovi održavaju minimalne zazore dugo vremena, što određuje izuzetno visoku efikasnost prigušivanja pritiska.

Sl.5. Šema dizajna kutije za punjenje za upotrebu brtvi tipa GRAFLEX.

Rezultati istraživanja su pokazali da je za osiguranje pouzdanog zaptivanja upotrebom GRAFLEX zaptivnih materijala pri pritisku radnog medija do Rr ≤ 1 MPa potreban set od 3-5 zaptivnih prstena, a pri pritisku radnog medija iznad Rr< 1МПа, целесообразно устанавливать комплект, состоящий из 6 колец.

Osim toga, zbog takozvanog efekta "samoizlječenja", koji se sastoji u tome da se pri kontaktu sa zaptivnim proizvodima od TRG-a površina zaptivanja prekriva sa tanki sloj grafita, usled čega se popunjavaju mikrohrapavosti, površina postaje glatkija i dolazi do daljeg kontakta pakovanja sa grafičkom površinom, usled čega se koeficijent trenja smanjuje na k = 0,02-0,05 (suvo trenje TRG-a o čelik k = 0,l-0,12). Sve to doprinosi smanjenju habanja ambalaže, što rezultira pouzdanom nepropusnošću i izdržljivošću brtve sa manjim brojem zaptivnih elemenata.

Zauzvrat, smanjenje broja zaptivnih elemenata smanjuje se dimenzije pumpe, smanjuju potrošnju metala proizvoda, smanjuju troškove materijala za brtvljenje.

Više veći efekat postignuto tokom rada kod potrošača. U nastavku su rezultati procene efikasnosti upotrebe GRAFLEX materijala u poređenju sa tradicionalnim pakovanjima.

Promjena cijene materijala za godinu, u slučaju zamjene tradicionalnih azbestnih brtvi sa GRAFLEX-om, može se procijeniti izrazom:

Gdje je: C asb, C gr - cijena azbestnih i GRAFLEX zaptivki, rub/kg;

G asb, G gr - potrošnja materijala za brtvu kutije za punjenje od azbesta i GRAFLEX-a, kg;

η asb, η gr - vijek trajanja zaptivki od azbesta, odnosno od GRAFLEX materijala, sedmica;

η godina je broj sedmica u godini.

Kao primjer, razmotrite promjenu troškova materijala za centrifugalnu pumpu koja se koristi za pumpanje bitumena u Rafineriji Syzran, uzimajući u obzir realni uslovi usluge zaptivanja.

ΔS=(0,4 150/2,5-0,4 1350/26) 52=168 rub/god.

Dakle, uprkos znatno višoj ceni GRAFLEX zaptivki (S gr = 1350 rubalja/kg, i S asb = 150 rubalja/kg), kao rezultat toga, ušteda troškova materijala godišnje iznosi 168 rubalja po pumpi. Ali efikasnost nove generacije se tu ne završava.

Visoka toplotna provodljivost GRAFLEX-a i nizak koeficijent trenja omogućavaju da se osigura rad sklopova kutija za punjenje centrifugalnih pumpi bez curenja dizanog medija kroz zaptivke (u nekim slučajevima dolazi do curenja od 1-5 kapi u minuti). obezbeđeno). Upotreba konvencionalnih pakovanja zahtijeva curenje male količine pumpanog medija (5-20 kapi u minuti (zapravo čak i više ako medij nije toksičan)) kako bi se spriječilo zagrijavanje kutije za punjenje, što odgovara srednjem curenju od oko 0,5 -1,0 l/h (stvarno curenje može doseći 3 l/h). Za godinu dana (7000-8000 sati) takva curenja iznose od 4 do 8 tona proizvoda. Ekonomski efekat u ovom slučaju može se proceniti izrazom:

![]()

gdje je G znoj - curenja dizane tekućine, t/god;

C pr - cijena 1 tone dizane tekućine, rub / t.

Uzimajući u obzir cijenu nafte - 3.000 rubalja / tona, učinak smanjenja gubitaka u ovom slučaju bit će od 1.2.000 rubalja / godišnje na 24.000 rubalja / godišnje, što je gotovo 100 puta više od cijene materijala.

Smanjenje koeficijenta trenja pri upotrebi GRAFLEX zaptivki za više od tri puta omogućava smanjenje troškova energije za pogon pumpe. Ovi troškovi također pokrivaju višestruke troškove kupovine GRAFLEX materijala za brtvljenje. Za moderne centrifugalne pumpe, mehanička efikasnost, koja uzima u obzir gubitke energije od trenja u zaptivkama, ležajevima i trenju diska η m = 0,92-0,99. Cijena energije koja se koristi za savladavanje sila mehaničkog trenja u kutiji za punjenje za tradicionalna pakiranja iznosi oko α c =50% ukupnih mehaničkih gubitaka.

U ovom slučaju, veličina smanjenja potrošnje energije se uzima u obzir sljedeći primjer: za pumpu sa pogonskom snagom N e = 100 kW, zamjena tradicionalne zaptivke kutije za punjenje zaptivkom od GRAFLEX materijala omogućava smanjenje gubitaka energije u kutiji za punjenje za 2/3. Ako pretpostavimo da je početna mehanička efikasnost pumpe η m = 0,95, onda kao rezultat dobijamo sljedeće uštede energije:

ΔN E = 2/3 α c N E = 0,667 0,5 0,05 100 = 1,6675 kW

Činilo se da je to beznačajna količina. Međutim, sa trajanjem rada pumpe τ=7000 sati godišnje, možete uštedjeti energiju:

E g = 1,6675- 7000 = 11672,5 kW.

Uz cijenu struje od 50 kopejki, ušteda će biti S eq.e = 5836 rubalja. Za usporedbu, set pakiranja kutije za punjenje za takvu pumpu u prosjeku košta oko 500 rubalja.

Još veći učinak postiže se povećanjem vijeka trajanja zaštitne čahure vratila. Iskustvo u radu je pokazalo da je kod upotrebe tradicionalnih pakovanja nakon godinu dana rada neophodan ili žljeb ili, najčešće, zamjena zaštitne čahure. Upotreba pakovanja od GRAFLEX materijala omogućava održavanje performansi čahura tokom 3-4 godine rada. Tako će uštede od povećanja vijeka trajanja zaštitne navlake za faktor tri biti:

![]()

Od w.v. - cijena zaštitne navlake za ovu pumpu, rub.;

S p.p. - Cijena radovi na popravci za zamjenu zaštitne navlake, utrljajte.

Ukupni ekonomski efekat će biti:

Povrat GRAFLEX zaptivnih materijala, kako pokazuje iskustvo u radu, ne prelazi dva do tri mjeseca.

NPO UNIKHIMTEK na osnovu eksperimentalne studije i pilot rad, za rad pumpi su razvijeni i implementirani kompleti za zaptivanje od GRAFLEX materijala, koji obezbeđuju smanjenje curenja fluida i produženje radnog veka. Na osnovu rezultata teorijskih i eksperimentalnih studija, razvijene su preporuke za unošenje izmena u konstrukciju punjenja pumpe korišćenjem GRAFLEX zaptivnih materijala, kojima se smanjuje srednja curenja, smanjuje habanje čahure vratila, potrošnja zaptivnog materijala i smanjuje operativni troškovi.

LITERATURA

- Domashnee A.D., Khmelniker V.L. Zaptivke kutije za punjenje NPP armature. - M.: Atomshdat, 1980, 112s.

- Krishnek R. Sistemi zaptivanja na bazi grafita. Hemijska i naftna i gasna tehnika, br. 8, 2000.

- Vorokhov A.M., Gašnjin A.S., Dodonov N.T. Vlaknaste i kombinovane brtve kutije za punjenje. M.: Mashinostroenie, 1966, 312 str.

- Ilyin E.T. Ruske brtve visokih performansi GRAFLEX - Materijali industrijskog sastanka glavnih mehaničara rafinerija nafte i petrohemijskih preduzeća u Rusiji i ZND. Kirishi, 2002, str.2 59-266.

Aparat za miješanje tekućih medija

1. Baklanov N.A. Mešanje tečnosti. L.- Hemija, 1979. 63s.

2. Bogdanov V.V., Hristoforov E.I., Kdotsung B.A. Efikasni mikseri sa razmjenom mase. L.- Hemija, 1989. 224 str.

3. Braginsky L.N. .Vegachev V.I. .Varabash V.M. Miješanje u tekućim medijima; Phys. osnove i inženjering metode izračunavanja. L. Chemistry, 1984. 336s.

4. Vasilcov 3.A. .Ushakov V.G. Aparat za miješanje tekućih medija: Referenca, priručnik. L.- Mashinostroyeniye, 1989. 271s.

5. Kantorovich 3. V. Mašine hemijske industrije. M.-.Mashinostroyeniye, 1965. 415s.

6. Kasatkin A. G. Osnovni procesi i aparati hemijske tehnologije. M.-. Chemistry, 1973. 750s.

7. Krivorot A. S. Projektovanje i osnove projektovanja mašina i uređaja hemijska industrija. Ts.: Mashinostroenie, 1976. 376s.

8. Leont'eva A.I. Mašine i aparati hemijske industrije. Proc. dodatak. Tambov: TSTU, 1991. 4.1. 104s.

9. Mašine i aparati za hemijsku proizvodnju./Ur. I. I. Černobil. M.: mašinstvo, 1975. 456s.

10. Holland F.A., Chapman F.S. Hemijski reaktori i mikseri za procese tečne faze: TRANS. sa engleskog. M.: Hemija, 1974. 208s.

Zaptivka se koristi za stvaranje nepropusnosti između fiksnog tijela aparata i rotirajuće osovine. Ovisno o fizičko-hemijskim karakteristikama i parametrima radnog medija, kao i zahtjevima industrijske sanitacije, sigurnosnim mjerama i opasnostima od požara, uređaji za miješanje tečnih medija opremljeni su sabirnicom ili mehaničkim zaptivkama, hidrauličnim zaptivkama ili imaju zaptiveni pogon.

Zaptivka kutije za punjenje sastoji se od kućišta, donje kutije, potisne čahure, kutije za punjenje i priteznih vijaka (Slika 27). Zaptivanje se postiže pritiskom brtve uvodnice na rotirajuće vratilo. Između osovine i donje kutije ostaje razmak od 0,5 - 0,75 mm, a između osovine i potisne čahure nešto veći razmak (1 - 1,5 mm). Ovi zazori eliminišu mogućnost habanja osovine na naznačenim mestima. Za izradu donje kutije i potisne čahure koristi se lijevano željezo. U nedostatku razmaka između osovine i donje kutije, potonji treba biti izrađen od bronce.

1 - tijelo; 2- potisna čaura; 3- punjenje; 4 - potisni prsten (grundbox).

Slika 27 - Kutija za punjenje.

U nekim slučajevima, kutija za punjenje je i oslonac za osovinu (klizni ležaj). Tada se razmak između osovine i potisne čahure čini minimalnim, tj. na proklizavanju. Tlačna čaura je opremljena uređajem za dovod i distribuciju maziva i izrađena je od bronze ili opremljena bronzanim umetkom.

Kutija za punjenje (slika 28) u sredini sloja kutije za punjenje ima prsten za punjenje, koji osigurava ravnomjeran dovod maziva duž cijelog perimetra osovine do sredine kutije za punjenje. Za uklanjanje topline, kutija za punjenje je opremljena rashladnim omotačem.

1 - tijelo; 2- majica; 3- potisna čaura; 4- punjenje; 5- prsten za podmazivanje; 6- potisni prsten (grundbuksa) .

Slika 28 - uljna brtva sa prstenom za podmazivanje.

Materijali od pamuka, konoplje i azbesta najčešće se koriste kao ambalaža za punjenje.

Ispod su temperaturne granice na kojima se pakovanja mogu koristiti.

Tabela 1.2 – Temperaturne granice za brtve za utičnice.

Navedena pakovanja mogu se koristiti pri pritiscima od 0,6-4 MPa, u zavisnosti od temperature i korišćenog impregnacionog sastava. Impregnacija služi za poboljšanje brtvljenja i smanjenje koeficijenta trenja brtve na osovini. Za impregnaciju ambalaže, svinjske masti, parafina, bitumena, grafita, tečno staklo, mast, viskozin itd.

Od gore navedenih pakovanja treba napomenuti fluoroplast. Ima nizak koeficijent trenja, tako da mu je vijek trajanja nekoliko desetina puta duži nego kod drugih materijala. To je također olakšano njegovom visokom hemijskom otpornošću. Nedostaci fluoroplasta su relativno visoka tvrdoća (koja zahtijeva mnogo truda pri zatezanju kutije za punjenje) i visoka cijena. Ovi nedostaci se eliminiraju u pakiranju azbestnog kabela impregniranog fluoroplastičnom suspenzijom.

Pri visokim temperaturama (t > 300°C) koriste se suva pakovanja. Najčešći brend za suvo pakovanje AG-50 sastoji se od 50% grafita, 45% azbesta dugih vlakana i 5% aluminijumskog praha. Do curenja zaptivnog medija kod suhih pakovanja dolazi zbog njihove poroznosti. Cak i sa visoki pritisci pakovanje je presovano (30 - 60 MPa), ostaje porozno, jer su njegove sastavne komponente - azbest i grafit - porozna tijela.

Zaptivke kutije za punjenje koriste se u uređajima koji rade na pritiscima do 0,1 MPa i temperaturama do 70°. Ne mogu se koristiti u vakuumu, preradi u aparatima toksičnih i eksplozivnih sredina. Brzina osovine - od 5 do 320 o/min.

Za normalan radžlijezda, potrebno je da sila pritiska donjih slojeva na osovinu bude jednaka pritisku medija. Sila pritiskanja brtve na osovinu djeluje u radijalnom smjeru, dok se pritisak brtve potisnom čahurom vrši u aksijalnom smjeru. Rad sabirnice je prikazan na slici 29. Kada bi sabirnica bila idealan fluid, tada bi aksijalna i radijalna sila bila jednaka (P x = P y) u svim njenim presjecima. Međutim, pošto je pakovanje deformabilno solidan, zatim R x<= Р у и, кроме того, сила прижатия набивки к валу будет изменяться по высоте сальниковой камеры вследствие трения набивки о вал и корпус при её деформации, т.е. при сжатии.

1 - osovina; 2 - potisna čaura; 3- zgrada.

Slika 29 -Šema raspodjele sila u kutiji za punjenje.

Odnos između aksijalnih i radijalnih sila može se izraziti zavisnošću:

Vrijednost m zavisi od materijala za punjenje, pritiska i drugih faktora i varira od 1,5 do 5.

Zakon promjene aksijalne sile po visini kutije za punjenje može se predstaviti na sljedeći način:

, (1.40)

, (1.40)

Gdje je S=(D-d)/2; f=m TR /m ; m TP je koeficijent trenja brtve o kućište vratila i kutije za punjenje.

U donjem dijelu, pri y=0, jednakost P y = P 0 je tačna, a u gornjem dijelu, za y = h, jednakost P y = P 0 exp (2 f h / S). Vrijednost aksijalne sile u gornjem dijelu omogućava određivanje sile zatezanja i izračunavanje vučnih šipki iz površine poprečnog presjeka pakiranja.

Prilikom zajedničkog rješavanja jednačina (1.39) i (1.40) dobijamo zakon varijacije radijalne sile duž visine pakovanja, tj. sila pritiskanja pakovanja na osovinu:

, (1.41)

, (1.41)

Dijagram promjene sile pritiska brtve na osovinu prikazan je na slici 29. Kako se udaljavate od potisne čahure, ova sila opada. Sa velikom visinom pakovanja uvodnice, smanjenje radijalne sile će biti značajno. Efikasna preraspodjela radijalne sile može se postići u dizajnu dvostruke žlijezde, međutim, dvostruka žlijezda se ne koristi, jer je njen rad vrlo težak.

Ako je pakiranje apsolutno čvrsto tijelo, onda, suprotno pretpostavci o idealnoj tekućini, ne bi smjelo doći do pritiskanja brtve na osovinu. Za čvrstu masu koja se može deformirati, sila pritiskanja pakovanja na osovinu bit će dio aksijalne sile. Povećanje sile pritiska može se postići konstruktivnom tehnikom - izradom brtvenih brtvenih prstenova sa konusnim površinama. Za prava pakovanja ova tehnika se široko koristi.

Odredimo snagu izgubljenu trenjem u kutiji za punjenje. Za element pakovanja sa visinom dy, sila trenja je:

Nakon zamjene vrijednosti P x iz jednačine (1.41) i integracije od 0 do h, dobijamo:

, (1.43)

, (1.43)

Uzimajući u obzir f=m tr /m imamo:

, (1.44)

, (1.44)

Snaga izgubljena zbog trenja bit će jednaka:

, (1.46)

, (1.46)

Koeficijent trenja f kada se osovina okreće manji je nego kada osovina miruje, osim toga, mijenja se s pritiskom. Teško je sve ovo uzeti u obzir za različita pakovanja kada se koristi jednačina (1.45), stoga se prelazi na empirijsku zavisnost (1.46), koja za praktične proračune ima oblik:

Tabela 1.3 - Utjecaj geometrijskih dimenzija pakovanja sabirnice na gubitke snage.

Širina brtvila S, mm određena je prečnikom osovine:

![]() , (1.48)

, (1.48)

Krajnja brtva. U ovoj brtvi, nepropusnost se postiže zbog čvrstog pritiska dva dijela duž krajnjih ravnina - rotirajuće i fiksne. Nepropusnost u takvom spoju može se postići samo visokokvalitetnom obradom susjednih površina. Nepravilnosti od 1 µm remete normalan rad mehaničke brtve. Površine trenja su brušene i obrađene, imaju visoku završnu obradu (br. 10 - br. 12), mogu biti ravne, sferne ili konusne. Češće se koriste ravne površine, jer. pri završnoj obradi lakše je postići dobru čistoću tarne površine, širina prstenaste površine trenja ne smije biti velika (manja od 6 - 8 mm).

U hemijskoj industriji mehaničke brtve se koriste ne samo za reaktore, već i za centrifugalne pumpe. Mehanička zaptivka za zaptivanje aparata prikazana je na slici 30. Prsten 2 dobija rotaciju od osovine kroz nosač 4, koji se sastoji od dve polovine koje zatežu osovinu, i kroz klinove 3. Stacionarni prsten 7 je povezan sa mijehovi. Šipke 6 s oprugom omogućavaju podešavanje sile prednaprezanja prstenova 2 i 7, a mijeh 8 vam omogućava da kompenzirate otkucaje osovine.

1 - tijelo; 2 - rotirajući prsten; 3 - ukosnica; 4 - nosač; 5 - opruga; 6 - potisak; 7 - fiksni prsten; 8 - mehovi .

Slika 30 - Krajnja brtva.

brtva (slika 30) radi pri pritisku od 2*10 3 - 1,6* 10 6 Pa, temperaturi do 250°C i brzini rotacije do 10 s -1.

Prednosti - manje curenja nego u kutiji za punjenje, jer nema curenja zraka pri radu pod vakuumom, gubici snage su desetine gubitka snage zbog trenja u kutiji za punjenje, nije potrebno održavanje, što se objašnjava velikom otpornošću na habanje frikcionog para (a samim tim i izdržljivosti) i dobar rad tokom otkucaja vratila.

Nedostaci - visoka cijena i složenost popravka.

Glavna jedinica mehaničke brtve je frikcioni par. Materijal od kojeg je napravljen mora imati otpornost na habanje i nizak koeficijent trenja. Koriste se sljedeći materijali: čelik otporan na kiseline - jedan prsten; ugljični grafit, bronza ili fluoroplastika je drugi prsten. Fluoroplast se koristi samo u slučaju niskih pritisaka i pri malim brzinama frikcionog para, jer ima hladan tok. Po dizajnu, mehanički zaptivač može biti unutrašnji i spoljašnji, jednostruki i dvostruki. Brtva prikazana na slici 30 je vanjska.

Sa unutrašnjom zaptivkom, rotirajući prsten i tlačne opruge nalaze se unutar aparata u radnom okruženju. Dvostruka zaptivka ima dva para trenja i praktično je dva jednostruka zaptivka u seriji. U dvostrukom zaptivaču, zaptivni medij se postavlja između dva para trenja kako bi se spriječilo curenje i uklonila toplina trenja.

U hemijskoj industriji najčešći su sledeći tipovi mehaničkih zaptivki: a) dvostruka mehanička zaptivka tipa TD (leva strana slike 31), namenjena za zaptivanje osovina uređaja za mešanje eksplozivnih, otrovnih, zapaljivih, otrovnih i sličnih medija. pri pritiscima do 0,6 MPa (tip TD-6) i pri pritiscima do 3,2 MPa (tip TD-32); b) dvostruki mehanički zaptivač TDP (desna strana slike 31) sa integrisanim ležajem, namenjen za zaptivanje osovina uređaja za mešanje eksplozivnih, toksičnih, otrovnih i sličnih medija; c) mehaničku zaptivku tipa TSK, u kojoj se koristi mijeh od čelika 12H18N10T (Slika 32), namijenjen za zaptivanje osovina uređaja za miješanje eksplozivnih, toksičnih i otrovnih medija pod pritiskom.

1 - fiksni zaptivni prstenovi; 2 - pokretni zaptivni prstenovi; 3 - opruga; 4 - tijelo; 5 - ugrađeni potisni ležaj.

Slika 31 - Dvostruka mehanička zaptivka tipa TD (lijeva strana slike) i tip TDP (desna strana slike).

Ove mehaničke zaptivke se koriste u uređajima koji rade na nadpritisku do 1,6 MPa ili zaostalom pritisku od najmanje 0,0027 MPa i temperaturi od -20 do +50 °C.

Dizajn mehaničke brtve (Slika 32.), koja se sastoji od pokretnog prstena 5, pričvršćenog na osovinu sa nosačem 2, i fiksnog prstena 6, čvrsto pritisnutog krajnjom površinom na fiksni prsten sa oprugama 4 i maticama 3 Fiksni prsten 6 je spojen vijcima 10 sa mehom 7. Telo 8 je odozgo zatvoreno poklopcem 1 i pričvršćeno je prirubnicama i vijcima 9 na poklopac aparata.

1 - poklopac; 2 - opruga; 3 - pokretni prsten; 4 - fiksni prsten; 5 - mijeh; 6 - tijelo; 7 - vijak.

Slika 32 - Mehanička zaptivka tipa TSK.

Mjeh je cijev tankih stijenki sa valovitom površinom.

Frikcioni prstenovi se podmazuju i hlade tekućom vodom koja cirkuliše u šupljini poklopca. Voda koja je ušla kroz zaptivnu površinu skuplja se u donjem dijelu tijela, koji se naziva zamka, i ispušta se kroz spojnicu. Fiksni i pokretni prstenovi (frikcioni parovi) izrađuju se od karbonskog grafita, čelika 12X18H10T, 40X13, 95X18, legura Hostella D ili staklokeramike.

Razmotrite rad mehaničke brtve (slika 33).

Slika 33- Kretanje medija u razmaku između prstenova mehaničke brtve

Kretanje medija u procjepu između prstenova u cilindričnim koordinatama opisuje se jednadžbom:

Budući da brtva ima aksijalnu simetriju, onda i , i pošto se pritisak u zazoru mijenja samo u radijalnom smjeru, onda .

Nakon pojednostavljenja, jednačina (1.49) poprima oblik:

, (1.50)

, (1.50)

Budući da je širina kontaktne površine prstenova u mehaničkom zaptivaču mala, možemo prihvatiti:

Sada će se jednačina kretanja medija napisati na sljedeći način:

, (1.52)

, (1.52)

Na osnovu dijagrama toka medija u procjepu između prstenova, prikazanog na slici 33, granični uvjeti za jednačinu (1.52):

Integracija jednačine (1.52) daje:

, (1.54)

, (1.54)

Koristeći granične uslove (1.53), dobijamo po jednačini (1.54):

, (1.55)

, (1.55)

, (1.56)

, (1.56)

od kojih nalazimo

;  , (1.57)

, (1.57)

Uzimajući u obzir konstante sa 1 i sa 2, rješenje će poprimiti oblik:

, (1.58)

, (1.58)

Količina curenja po jedinici dužine brtve će biti:

, (1.59)

, (1.59)

Na cijelom perimetru brtve, curenje će biti jednako:

Transformirajmo jednačinu (1.60):

, (1.61)

, (1.61)

Granični uslovi za jednačinu (1.61) koristeći shemu kretanja medija u procjepu frikcionog para Slika 33:

Nakon integracije dobijamo:

Odavde nalazimo vrijednost curenja medija u mehaničkom zaptivaču:

, (1.64)

, (1.64)

Dakle, veličina zazora između prstenova mehaničke brtve ima najveći utjecaj na količinu curenja. U jednadžbama (1.60) i (1.64) ova vrijednost je uključena u treću potenciju, tako da za normalan rad brtve razmak između prstenova mora biti smanjen na minimum. To se može postići brušenjem i preklapanjem prstenova. Veličina jaza se kreće od frakcija mikrona do nekoliko mikrona.

U mehaničkom zaptivaču jedan od prstenova se rotira, stoga, osim sila pritiska i trenja, na količinu curenja utječe i sila inercije. Ako se kutna brzina rotacije medija u procjepu odredi kao aritmetička sredina kutnih brzina rotacije prstenova, tada će jednadžba (1.61), uzimajući u obzir silu inercije, imati oblik:

, (1.65)

, (1.65)

Nakon integracije i transformacije, vrijednosti curenja određuju se izrazom:

, (1.66)

, (1.66)

Dakle, povećanje brzine osovine povećava curenje pri radu aparata pod pritiskom i smanjuje curenje pri radu aparata pod vakuumom.

Vodene brtve su zaptivni sklop dizajniran da spreči kontakt gasovitog medija koji ispunjava unutrašnju šupljinu aparata sa atmosferom (slika 34). Hidraulička brtva se sastoji od fiksnog cilindričnog tijela, unutar kojeg je, s razmakom d u odnosu na njegove fiksne elemente, umetnuta cilindrična kapica koja se okreće zajedno sa osovinom miješalice. Pri atmosferskom pritisku u tijelu aparata i pravilno odabranim dimenzijama, hidraulična brtva pouzdano štiti gustoće zaptivanja od međusobnog kontakta.

1 - tijelo; 2 - rotirajući poklopac; 3 - zaptivni prsten; 4 - fiksno staklo; 5 - tijelo.

Slika 34 - Sifon za vodu za uređaje opšte namene (leva strana slike) i za male uređaje (desna strana slike).

Zaptivke se koriste u uređajima koji rade na atmosferskom pritisku i temperaturama do 120 0 C. Konstruktivno, brtva je disk pričvršćen vijcima iznad otvora poklopca, standardna manžetna je ugrađena u prstenasti žljeb diska, zaptujući razmak između osovine i unutrašnju površinu otvora diska.

Zapečaćeni aktuatori. Aparati za miješanje visoko toksičnih, vrlo agresivnih ili zapaljivih medija obično su opremljeni zatvorenim električnim pogonima. Pogoni ovog tipa su izvedba u kojoj su aktivni elementi rotora i statora elektromotora zaštićeni od utjecaja miješanog medija pomoću posebne izolacije (mokri stator) ili posebnih zaštitnih rukava (suhi stator). Zatvoreni elektromotorni pogoni sa "mokrim" ili "suhim" statorom mogu biti punjeni plinom i tekućinom.

U električnom pogonu punjenom plinom (slika 35), rotor koji se okreće u plinskoj šupljini montiran je na kotrljajuće ležajeve. Šupljina statora elektromotora je zaštićena od kontakta sa parama medija za mešanje zaštitnom čahurom tankih zidova 5. Po potrebi se zaštitna čaura može ugraditi i na rotor 11. Kotrljajni ležajevi su obično punjeni gasom. Jedna od komponenti reakcionog medija ili neki inertni gas se koristi kao gas koji stvara ovakav pufer koji sprečava kontakt medija za mešanje sa kotrljajućim ležajevima.

Zatvoreni električni pogon punjen tekućinom (Slika 36) je dizajn koji koristi hidrostatičke ili hidrodinamičke klizne ležajeve podmazane medijem za miješanje koji ne sadrži čvrste suspenzije. Između radnog prostora aparata i unutrašnje šupljine elektromotornog pogona ispunjenog tečnošću obično se ugrađuje mehanički zaptivač, koji smanjuje razmenu medija koji ispunjava ove šupljine.

1 - mikser; 2 - cijev za cirkulaciju; 3 - osovina; 4, 8 - kotrljajni ležajevi; 5 - zaštitni rukavac; 6 - namotaj statora; 7 - gvožđe statora; 9 - priključak za dovod tečnog maziva; 10 - priključak za dovod inertnog gasa; 11 - rotorsko gvožđe.

Slika 35 - Aparat sa hermetičkim pogonom uređaja za miješanje.

1 - potisna peta; 2 - centrifugalna pumpa koja cirkuliše tekućinu u pogonu; 3, 8 - noseći ležajevi tečnog trenja; 4 - zaštitni rukav rotora; 5 - zaštitni rukavac statora; 6 - gvožđe statora; 7 - rotorsko gvožđe; 9 - osovina; 10 - mikser 11 - mehanički zaptivač.

Slika 36- Zapečaćeni električni pogon na fluidnim tarnim ležajevima punjen tečnošću.

Pregledajte pitanja

1. Zaptivke osovine i šipke.

2. Punjač, uređaj i princip rada.

3. Zaptivke i njihov izbor.

4. Proračun punjenja.

5. Mehanički zaptivač, uređaj i princip rada.

6. Proračun mehaničke brtve.

7. Vodeni pečat, uređaj i princip rada.

8. Zapečaćeni pogon.

Šta je punjenje žlijezda?

Sama zavojnica je proizvod dizajniran za punjenje kutija. Izgleda kao jednostavan elastični kabel kvadratnog / okruglog presjeka. Poprečni presjek žlijezda je napravljen od azbestne niti i drugih vlakana. Žlijezde osiguravaju brtvljenje i za dinamičke i za nedinamičke spojeve u mehanizmu. Punjenje kutija za punjenje savršeno je u interakciji s agresivnim okruženjem i različitim temperaturama. Trenutno su brtve predstavljene različitim tipovima. Postoje azbestne/neazbestne ambalaže.

Važan zadatak je stavljen pred punjenje žlijezda, a to je zaptivanje komponenti i sklopova u bilo kojoj industriji. Podijeljen je na vrste i klase. Svaki tip i klasu karakteriše određeni nivo eksploatacije. Na primjer, ambalaža koja sadrži azbest se koristi u naftnoj industriji, jer sve rafinerijske mašine i alatni strojevi u interakciji s kemijskim naftnim derivatima, plinovima i mješavinama. U slučajevima kada dođe do ozbiljne situacije, prešanje provode stručnjaci kako bi izvršili proces punjenja.

Ako govorimo o kutijama za punjenje tipa MC 105, onda uključuje visokokvalitetna fleksibilna grafitna vlakna ojačana pamučnim koncem i impregnirana politetrafluoroetilenom. Koristi se za zaptivanje centrifugalnih i klipnih pumpi. Ovo pakovanje se koristi u formulacijama za toplu vodu, naftnim derivatima, mazivima i termalnim uljima i raznim organskim rastvaračima.

Ne curi između vlakana samo zbog činjenice da se pod nastalim pritiskom oslobađa posebna masa koja sprječava curenje. Osim toga, pakiranje karakterizira smanjeni koeficijent trenja. Primijenjeni grafit smanjuje proizvodnju topline i potrošnju energije u pumpama. Između ostalog, može se samopodmazati. Odnosno, u slučaju habanja jednog sloja, drugi sloj sa istim svojstvima je izložen, čime se produžava rok upotrebe. Budući da se brtvljenje žlijezda karakterizira toplinska provodljivost, zbog čega se toplina raspršuje u komorama.

Kao što vidite, ovaj proces traje dosta vremena. Proces punjenja je neophodan za punjenje kutije za punjenje i zaptivanje mjesta gdje svi pokretni dijelovi mehanizma izlaze. Ovaj postupak je neophodan kako bi se čaura sabirnice pritisnula na pakovanje i spustila u nasadku, 10-15 mm duboko.

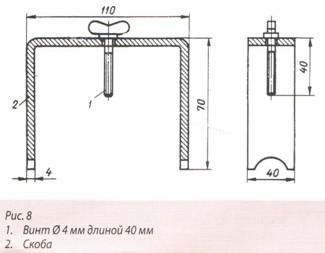

Ponekad u stambeno-komunalnim uslugama nastaju problemi povezani s centraliziranim sustavom grijanja, nakon podešavanja kojeg žlijezde počinju propuštati vodu. Ako govorimo o ljetnoj sezoni, onda se grijanje ne isporučuje, jer je isključeno za popravke. A budući da mnogi ljudi napuštaju grad, jednostavno je nemoguće ući u njihove kuće i, kao rezultat toga, nemoguće je popraviti uljne zaptivke. Ako koristite aparat koji je ilustrovan na donjoj slici, onda se isti radovi popravke mogu obaviti i zimi, uz uključen sistem grijanja.

Potrebno je napraviti zagradu na slici slova, čija je debljina ploče 5 mm, širina - 40 mm, a dužina - 250 mm. Izbušite rupu u sredini, ispunite krajeve strogo prema promjeru cjevovoda i stavite vijak. Budući da će cilindar biti pritisnut na poklopac slavine, stvoriće se vodena barijera na kutiji za punjenje. Zatim se poklopac odvrne i napuni uljnom brtvom.

Prilikom punjenja centrifugalnih pumpi potrebno je koristiti pamučnu vrpcu, odnosno pletenu vrpcu, koju prvo treba natopiti toplim cilindričnim uljem s malom količinom parafina.

Uz sve, možete koristiti i pletenicu od čistog dugodlakog platna, koju je potrebno očistiti od vatre i natopiti u sastav koji sadrži sapun, vazelin i grafit.

Pro-graphic azbest se koristi u zaptivkama kutije za punjenje centrifugalnih pumpi. Za preduzeća koja pumpaju naftne derivate koriste se druga vlaknasta zaptivka sa bakrenom žicom.