Publikacije. Pakiranje žleze

Večina modelov priključki za cevi ima tesnilo za tesnjenje premičnega priključnega pokrova - vretena z uporabo tesnilnih tesnil. materialov tesnila tesnila mora imeti visoko elastičnost, toplotno odpornost in odpornost proti kemikalijam delovno okolje in po možnosti nizek koeficient trenja. Uporablja se predvsem kot nadev bombažni in konopljini materiali, azbestna vrvica, grafit, smukec in polimerni materiali(steklena vlakna, fluoroplast). Najpogosteje uporabljene azbestno pletene vrvice so kvadratne oz okrogel del, kot tudi zvite vrvice brez tkanja ali česanih vlaken (konoplja itd.). Najbolj primerna je uporaba embalaže iz vnaprej pripravljenih in oblikovanih obročev.

Bombažna podloga, suhi ali impregnirani, ki se uporabljajo v vodi, zraku, naftnih proizvodih pri tlakih do 20 MPa in temperaturah od minus 40 do 100 ° C. Konopljina embalaža v suhi ali impregnirani obliki se uporablja pri tlaku do 16 MPa in temperaturi od minus 40 do 100 ºС. Pod delovanjem kislin in alkalij, pa tudi pri visokih temperaturah bombažna in konopljina embalaža izgubijo trdnost in se zrušijo, vendar so poceni in dostopni. Obročaste manšete iz bombažne tkanine v obliki gumiranega materiala (vulkaniziranega in grafitiziranega) razredov MHB, ML, MA se uporabljajo za paro, vodo, zrak in oljne izdelke pri tlakih do 40 MPa in temperaturah do 100 ºС.

Azbestna embalaža uporablja se v obliki pletenih ali posebej oblikovanih vrvi. Azbestni obroči so zaporedno zloženi v škatli polnilna škatla. Azbestna vrvica, impregnirana z mazivom CIATIM-221, je primerna za temperature od minus 50 do 70 ° C in tlake do 20 MPa; azbestna vrvica, impregnirana z grafitno-parafinsko mastjo - za temperature od minus 200 do 50 ° C in tlake do 4 MPa. Uporabljajo se tudi razcepni azbestno-aluminijasti obroči znamke КРАА za naftne derivate. Za temperature do 510 °C se uporablja puhasto tesnilo, sestavljeno iz azbestnih kosmičev, pomešanih z kosmičastim grafitom. Zgornji in spodnji obroč tesnilnega tesnila sta izdelana iz azbesta, prostor med njima pa je zapolnjen s "puhom".

gumijasti obroči in manšete, odvisno od znamke, se uporabljajo za vodo, olja, naftne derivate, kisline, alkalije in pri temperaturah od minus 50 do 140 ºС.

Grafitno pakiranje. Grafit ima visoko toplotno odpornost (nad 550 °C), kemično odpornost, dobre antifrikcijske lastnosti in visoko toplotno prevodnost. Ne vpija vlage. V prisotnosti vlage grafit tvori galvanski par z nekaterimi jekli in nanje deluje korozivno, zato se grafitno tesnilo vgrajuje v uvodnice ventila neposredno pred obratovanjem, vreteno pa je običajno nitrirano, da se prepreči obraba.

V nekaterih primerih se uporablja hidrofobna obdelava vrvic iz grafitnih vlaken z oligomernimi in visokomolekularnimi komponentami v raztopini ali plazmi. kemijska tehnologija, ki omogoča tesnjenje vmesnika in zagotavlja visoko odpornost proti obrabi tornega para "palica-tesnilo". Tesnilni kompleti so komplet obročkov iz hidrofobiranega grafita, ki so zgoraj in spodaj zatesnjeni z vrvicami. Obroči so geometrijskih dimenzij s premerom od 12 do 360 mm in debelino od 10 do 25 mm. Pustite, da povečate moč za 1,2-1,3-krat; toplotna odpornost pri 150-200 ºС; odpornost proti obrabi (v primerjavi z osnovnimi vlakni) za 1,5-2 krat; temperatura delovnega medija do 600 ° C in do 3000 ° C - v inertnem okolju; podaljšajte življenjsko dobo brez posebnega vzdrževanja do 1000 ur; odpornost na vplive delovnih okolij, vključno s koncentriranimi in razredčenimi raztopinami soli, kislin, alkalij (slika 1.18).

riž. 1.18. Grafitne vrvice in tesnila po hidrofobni obdelavi.

Kosmičasti grafit se uporablja v obliki paste, očiščene mineralnih in organskih primesi. Da bi preprečili puščanje skozi režo med pokrovom in vretenom, so azbestni obroči nameščeni na vrhu in dnu embalaže ali pa je grafit prepleten s paronitnimi obroči. Uporabljajo se tudi obročki in polobroči iz stisnjenega grafita. Grafit se uporablja za polnjenje in v obliki različnih kitov: grafit-cerezin za temperature do 80 °C pri tlakih do 1,6 MPa, azbest-grafit-cink za temperature od minus 70 do 150 °C pri tlakih do 4 MPa. .

Polimerno pakiranje. Kot embalažni material v korozivnih okoljih se fluoroplast-4 uporablja v obliki čipov, obročev ali manšet. Tesnila iz fluoroplastičnih obročev, manšet ali ostružkov, mazanih z mešanicami grafita, parafina in olja, se uporabljajo pri temperaturah od minus 250 do 200 ° C in tlakih do 5 MPa. Fluoroplast lahko prenese pritiske do 30 - 40 MPa z ločenimi manšetami, ki izključujejo lezenje materiala. Pri nizkih tlakih se skupaj s fluoroplastom uporabljajo dodatni elastični elementi - guma, vzmet, saj ima fluoroplast malo elastičnosti. Za tesnilne tesnilke se uporablja fluoroplastični tesnilni material v obliki vrvice pri temperaturah od minus 60 do 150 ° C in tlakih do 6,4 MPa.

Toplotno ekspandiran grafit(TRG). Trenutno so v Rusiji začeli proizvajati in dobavljati tesnilne elemente iz termično ekspandiranega grafita za fitinge in prirobnične povezave. močnostna oprema. Ta vrsta tesnila na osnovi termično ekspandiranega grafita se uporablja namesto zastarelih iz kovine, paronita in drugih materialov, ki vsebujejo azbest, kar je znatno povečalo zanesljivost in vzdržljivost teh enot.

Vsa konstrukcijska in tehnološka dela pri izdelavi ojačitve imajo visoko stopnjo novosti (na ravni izumov) z uporabo najnovejših materialov ("kovinska guma", izdelki iz katere koli keramike: silicijev karbid, aluminijev oksid, cirkonij, steklo, trda zlitina) in sodobne tehnologije (karbonitriranje, difuzijsko kromiranje, kromonitridizacija, laserska toplotna obdelava in varjenje, navarjanje nekovin, difuzijsko spajkanje raznorodnih materialov, precizna diamantna dodelava optične ravnine, protikorozijski premazi).

Toplotno ekspandiran grafit je specifičen material z lastnostmi, ki so lastne grafitu, na eni strani pa z dodatnimi lastnostmi, ki se razlikujejo od elektrografita ali z grafitom ojačenih sestavkov, ki se uporabljajo na primer v mehanskih tesnilih. Če glavnim lastnostim grafita dodate elastičnost in stisljivost, potem boste dobili predstavo o toplotno ekspandiranem grafitu, vendar se najprej toplotno ekspandiran grafit ne uporablja kot strukturni material, ampak kot material za izdelavo elastičnih tesnil s prirobnico, spiralno navitih tesnil, polnilnih tesnil z odličnimi lastnostmi.

Analog termično ekspandiranega grafita je znani material graflex. Vendar pa lahko tehnologija, uporabljena pri izdelavi izdelkov iz termično ekspandiranega grafita, bistveno zniža stroške proizvodnje in izboljša kakovost končnega izdelka.

Ekspandirani grafit je tesnilni material nove generacije. Imeti vse pozitivne lastnosti grafit - toplotna obstojnost, kemična obstojnost, nizek koeficient trenja, toplotno ekspandiran grafit dodatno pridobi popolnoma novo lastnost - duktilnost. In ta lastnost ostane neločljivo povezana z njim skozi celotno življenjsko dobo.

Na plastičnost grafita ne vplivajo niti povišane temperature, niti toplotno kroženje niti čas. TRG tesnila so zelo zanesljiva in ne zahtevajo vzdrževanja. Azbest sčasoma izgubi elastičnost, maso in prostornino, zato ga je treba občasno zategniti, grafit je brez te pomanjkljivosti. Fluoroplastika ne prenese visokih temperatur in pritiskov, grafit deluje pri 560°C in 400 atm. Tudi karbonska embalaža prenese visoke temperature, vendar je prepustna za pline in tekočine, grafit je popolnoma neprepusten že pri gostoti 1 g/cm3. Zasnovan je za delo s kislinami in alkalijami, oljem in pitna voda. Življenjska doba vzdolž drsne poti: azbest - 600 metrov; grafit - 10.000 metrov. Grafit je zelo mehak, zato ima minimalen vpliv na steblo ventila in gred črpalke.

Grafitna in kovinsko-grafitna prirobnična tesnila se uporabljajo za tesnjenje fitingov, cevovodov, toplotnih izmenjevalnikov, kompresorjev, tlačnih posod, črpalnih enot in druge procesne opreme. Za tesnila je značilna podaljšana življenjska doba, absolutna prijaznost do okolja in odpornost proti staranju. Možno je delo v agresivnih okoljih pri povišanih temperaturah. Grafitna tesnila za uvodnice se uporabljajo na konektorjih uvodnic, predvsem z rotacijsko gibanje gredi, omogočajo tesnjenje obrabljenih prirobnic. Za omentalne grafitne tesnila je značilna tudi podaljšana življenjska doba, absolutna okoljska čistoča in ni podvržen staranju. Sposobnost delovanja v agresivnih okoljih pri povišanih temperaturah ( riž. 1.19).

riž. 1.19. Grafitna tesnila za uvodnice.

Grafitna tesnila prirobnic Uporabljajo se za tesnjenje armatur, cevovodov, izmenjevalnikov toplote, kompresorjev in druge tehnološke opreme. Za tesnila je značilna podaljšana življenjska doba, absolutna prijaznost do okolja in odpornost proti staranju. Možno je delo v agresivnih okoljih pri povišanih temperaturah. Grafitna prirobnična tesnila se uporabljajo na konektorjih na pero in utor. Uporabljajo se pri temperaturi od minus 150 do 550 ºС (zrak), do 3000 °С (inertno okolje); pri delovnem tlaku do 100 MPa; agresivnost okolja pH od 0 do 14 ( riž. 1.20).

riž. 1.20. Grafitna tesnila prirobnic.

Kovinska grafitna prirobnična tesnila Uporabljajo se za tesnjenje cevovodov, toplotnih izmenjevalnikov, tlačnih posod in druge procesne opreme. Za tesnila je značilna podaljšana življenjska doba, absolutna prijaznost do okolja in odpornost proti staranju. Možno je delo v agresivnih okoljih pri povišanih temperaturah. Kovinsko-grafitna tesnila prirobnice se uporabljajo na vseh konektorjih, predvsem tipa "gladka prirobnica". Uporabljajo se pri temperaturi od minus 150 do 200 ° C (zrak), do 3000 ° C (inertno okolje); pri delovnem tlaku do 200 MPa; agresivnost okolja pH od 0 do 14 ( riž. 1.21).

riž. 1.21. Kovinsko-grafitna tesnila.

Grafitna tesnila za uvodnice se uporabljajo na priključkih uvodnice, predvsem z rotacijskim gibanjem gredi. Omogoča tesnjenje, vključno z obrabljenimi prirobnicami. Za tesnila iz grafita je značilna podaljšana življenjska doba, popolna okolju prijaznost in odpornost proti staranju. Možno je delo v agresivnih okoljih pri povišanih temperaturah. Uporabljajo se pri temperaturah od minus 150 do plus 550 °C (zrak), do plus 3000 °C (inertno okolje); pri delovnem tlaku do 100 MPa; agresivnost okolja pH od 0 do 14 ( riž. 1.22).

riž. 1.22. Grafitna tesnila za uvodnice.

Ojačana grafitna plošča - kompozitni material, sestavljen iz plasti gladkega ali perforiranega jekla, prevlečenega z grafitno folijo. Uporablja se za izdelavo armiranih tesnil, za tesnjenje prirobničnih spojev fitingov in cevovodov pri temperaturah od minus 196 ° C do 600 ° C in tlaku do 40 MPa ter za motorje z notranjim zgorevanjem. Izdelani so enoslojni in večslojni s številom ojačitvenih slojev od 1 do 5.

Tesnilni trak GRAFLEX L-200. Trak GRAFLEX L-200 (LK-EF) je namenjen tesnjenju statičnih prirobničnih spojev preprostih in kompleksnih konfiguracij v območju tlaka od polnega vakuuma do 20 MPa, temperaturah od minus 240 °C do 260 °C, za kratek čas do 310 °C, odvisno od vrste prirobnični priključek in posebne pogoje delovanje cevovodov in opreme ( riž. 1.23).

riž. 1.23. Tesnilni trak.

Trak se uporablja namesto tradicionalnih tesnil iz kartona, paronita, F-4 fluoroplastike, FUM vleke itd. v proizvodnji plina in nafte, predelavi plina in nafte, kemični, farmacevtski, živilski industriji, v termični in jedrska energija in druge industrije. Največja uporaba trak je bil pridobljen pri tesnjenju prirobničnih priključkov opreme za izmenjavo toplote (oklepni toplotni izmenjevalniki: pokrovi grelnikov nizek pritisk, omrežni grelniki, hladilniki olja, hladilniki zraka, pokrovi ventilov, pokrovi posod in aparatov, lopute kondenzatorjev, tlačne posode, kolone, uparjalniki itd.). Ekspandirani fluoroplastični trak je izdelan iz 100% čistega fluoroplasta (politetrafluoroetilen PTFE) po posebni tehnologiji. Zaradi obdelave fluoroplast pridobi usmerjeno, posebej usmerjeno vlaknasto strukturo. Material traku, ki ohranja vse kemične lastnosti tradicionalnega PTFE, pridobi nove edinstvene fizikalne lastnosti.

Pleten nadev "TMG" je iz grafitne folije "Thermografenit" (TMG), ojačane z bombažno nitjo, steklenimi vlakni oz. kovinska žica, v obliki pletene vrvice kvadratnega, okroglega, pravokotnega preseka, skozi tkanje z enoslojnim in večslojnim tkanjem, dvovrstnim, trivrstnim ali štirivrstnim diagonalnim tkanjem. Proizvaja se s prerezom od 3x3 mm do 50x50 mm in gostoto (0,8 - 1,2) g / cm3. Zasnovan za tesnjenje polnilnih komor črpalk in fitingov, premičnih in fiksnih povezav različnih strojev in naprav ( riž. 1.24).

Nizek koeficient trenja in visoka toplotna prevodnost omogočata delovanje centrifugalnih črpalk v načinu z minimalno penetracijo, pri uporabi TMG hladilnih obročev tipa C brez penetracije. Uporaba tesnil TMG skoraj odpravi mehansko in korozivno obrabo stebla ventilov in gredi črpalna oprema. Zaradi tega pakiranje TMG podaljša obdobje med remonti centrifugalne črpalke 2-5-krat, cevovodne armature 3-5-krat v primerjavi z azbestom in tako zagotavlja visoko učinkovitost njegove uporabe.

![]()

riž. 1.24. Tkano polnilo.

Grafitna folija "TMG". Fleksibilna grafitna folija iz termično ekspandiranega grafita znamke "Termografenit" (TMG), izdelana po tehnologiji, ki vsebuje posebne metodečiščenje, kemična in toplotna obdelava naravnega kristalnega grafita, ki mu sledi valjanje brez veziv, in znanstveno uvedeno v proizvodnjo - tovarna OOO "TMSpetsmash" ( riž. 1.25).

riž. 1.25. Grafitna folija.

Glavna uporaba folije TMG je izdelava tesnil za cevovodne armature, centrifugalne črpalke, tesnila za prirobnične spoje.

Toplotna odpornost na zraku - 450 ° C, pri stiskanju v prirobnicah - 600 ° C, v pogojih vodne pare - 560 ° C, v inertnem okolju - 3000 ° C. TMG folija je kemično in biološko inertna (uporablja se pri pH = 0 - 14), odporna na sevanje, netoksična, ne podpira gorenja, požarno in eksplozijsko varna, se ne stara, ima antifrikcijske lastnosti, se ne obrabi. gredi in palice.

O-obročki "TMG" Uporabljajo se za tesnjenje premičnih in fiksnih spojev cevovodne armature, centrifugalnih, vrtinčnih in batnih črpalk, strojev in naprav, ki se uporabljajo v energetski, petrokemični, kemični, predelovalni in drugih industrijah. Uporaba obročev "Thermografenit" (TMG) poveča obdobje remonta: armature krmilnega cevovoda za 3-5-krat, centrifugalne črpalke za 5-12-krat.

Spiralna navita tesnila "TMG" Uporabljajo se za tesnjenje "gladkih" prirobničnih spojev, kot so "štrlina-votlina", "trn-utor", fitingi cevovodov, posod, aparatov, črpalk in podobne opreme kemične, naftne in druge industrije pri temperaturi delovnega medija. od minus 196 ° C do 600 ° C in tlak do 25 MPa.

Spiralno navito tesnilo (SNP) je sestavljeno iz ( riž. 1.26) iz plasti profiliranega hladno valjanega jeklenega traku, odpornega proti koroziji (2) in polnilnega traku - fleksibilnega traku iz termo ekspandiranega grafita "Thermografenit" (3).

riž. 1.26. Spiralno navito tesnilo: 1 - zunanji omejevalni obroč; 2 - jekleni trak 3 - trak TMG; 4 - notranji omejevalni obroč;

Glede na obliko prečnega prereza imajo vse vrste SNP profil v obliki črke V. Tesnjenje nastane zaradi polnila, ki med stiskanjem zapolni mikrohrapavosti prirobnic, kovinski trak pa deluje kot elastičen okvir. Zaradi edinstvenih elastično-plastičnih lastnosti traku "Thermografenit" SNP ohranja svoje tesnilne lastnosti pri popuščanju vijakov, vibracijah, toplotnem raztezanju, nihanju tlaka v cevovodih itd.

Glede na vrsto prirobničnega priključka so tesnila opremljena z omejevalnimi obroči:

- za prirobnice tipa "izboklina-votlina" se uporablja notranji omejevalni obroč;

- za "gladke" prirobnice - zunanji in/ali notranji obroči.

Omejevalni obroči so namenjeni:

- zaščita spiralno navitega dela pred zlomom zaradi delovnega tlaka;

- zaščita spiralno navitega dela pred čezmernim stiskanjem med namestitvijo;

- centriranje tesnila, saj je zunanji premer omejevalnega obroča enak notranjemu premeru obroča, vzdolž katerega so nameščeni pritrdilni vijaki prirobnice.

Material notranjih obročev - jeklo, odporno proti koroziji, zunanji - ogljikovo jeklo. Polnilni material - folija "Termografenit", debelina 0,60 ± 0,05 mm, gostota 1,0 ± 0,08 g/cm.

Pri večini cevnih nastavkov je tesnost premične povezave "pokrov ─ vreteno (palica)" zagotovljena z uporabo tesnilne škatle (tesnilo uvodnice). Pakirna naprava mora vsebovati pakiranje žleze, sestavljen iz enega ali več elementov iz elastičnega, lahko deformabilnega materiala.

Metode izdelave polnilne embalaže

Prednosti pakiranja polnilne škatle ─ ne visoka cena in enostavnost zamenjave. Mimogrede, v večini primerov, ko rečejo "zamenjava polnilne škatle", mislijo ravno na zamenjavo tesnila polnilne škatle.

Možno je izdelati tesnilo različne poti. Pletena tesnila so eden najpogosteje uporabljenih tesnilnih materialov za tesnila v cevovodnih ventilih. Metode njihove izdelave ─ enoslojno pletenje jedra, večplastno tkanje, skozi tkanje. Skupaj s pletenimi tesnili se uporabljajo zvita in valjana tesnila. Tesnilo je lahko v obliki vrvice (pravokoten (vključno kvadratni) ali okrogel del), ampak je sestavljeno tudi iz enega ali več ustrezno oblikovanih obročev.

Kako deluje pakiranje žleze in katere naloge rešuje?

Postavljena v posebno votlino (polnilna škatla, imenovana tudi škatla), se polnilna škatla stisne vzdolž osi palice ali vretena pod vplivom naprave za uravnavanje obremenitve. Elastična sila povzroči, da se njegovi sestavni elementi (ali en element) razširijo v smeri, ki je pravokotna na to os, in zapolnijo režo med steblom (vretenom) in stenami luknje v pokrovu. Reža, napolnjena s tesnilom, postane nepredušna.

Zagotavljanje največje možne tesnosti cevovodnih ventilov skozi celotno življenjsko dobo ni edina naloga tesnilnih tesnil. Zelo pomembno je, da njegovo izvedbo spremlja čim manjše trenje v območju stika tesnila tesnila z gibljivimi deli. Na ta način se lahko izognemo hitri obrabi stebla (vretena) in same tesnilne škatle ter zmanjšamo stroške energije pri delovanju ventilov, krmiljenih z mehaniziranim pogonom.

Izbira materialov za izdelavo polnilne embalaže

V odločilni meri funkcionalnost in učinkovitost tesnila tesnilne škatle določajo lastnosti materiala tesnilne škatle. Da bi zagotovili uspešno reševanje nalog, s katerimi se sooča tesnilo tesnila, mora imeti celo vrsto lastnosti, med katerimi je najpomembnejša, poleg čim nižjega koeficienta trenja, niti ena, ampak več "uporov" pri enkrat. Kemična odpornost na zaprte delovne medije. Toplotna odpornost na visoke in nizke temperature. Mehanska odpornost na obrabo in različne mehanske vplive.

Tesnila so lahko izdelana iz različnih materialov. Od naravna vlakna(bombaž ali ličnjak), vlakna mineralnega izvora (azbestna preja), kemična vlakna, kot tudi mineralni praški, mineralna olja, polimeri, kovine. Potrebne lastnosti polnilne embalaže so poudarjene z uporabo impregnacij in polnil. Posebna izbira materiala polnilne škatle je odvisna od kemičnih in fizične lastnosti delovno okolje, njegova temperatura in tlak, stopnja odgovornosti ventila, njegova zasnova in številni drugi dejavniki.

Zaščitna tesnila iz bombažnih materialov in konoplje

Bombažna embalaža se pogosto uporablja, tako tkana (polnilna škatla KBP, impregnirana z antifrikcijsko maščobno sestavo, grafitizirana) kot gumirana valjana ─ HBR in HBRS (dodatno "opremljena" z gumijastim jedrom). »Ojačani« z gumo se uporabljajo za pline (zrak, CO2, NH3), paro, vodo, mineralna olja. Izdelujejo se suha in impregnirana bombažna polnila z jedrom iz liča.

Pridevnik "konopljin" (npr. polnilna konoplja) ne združuje le nadevov iz konopljinih vlaken, temveč tudi druge lične pridelke ─ juto, lan itd. Primer je polnilna embalaža znamke PP ─ tkana iz ličnih vlaken, impregniran z maščobno sestavo proti trenju , grafitiziran.

Dolgo časa se uporablja za tesnjenje različnih tehnične naprave, vključno s tesnili polnilnih nastavkov cevovodov, imajo polnila iz rastlinskih vlaken nesporno prednost ─ nizko ceno. To je treba "plačati" z relativno nizko odpornostjo na zunanje vplive in s tem s temeljno nezmožnostjo uporabe pod določenimi pogoji delovanja ali, če je delovanje dovoljeno, s potrebo po pogosti zamenjavi. Ko so izpostavljeni raztopinam alkalij, kislin, visokim (nad 100 °C) ali nizkim (pod minus 40 °C) temperaturam, postanejo manj obstojni in se lahko popolnoma uničijo.

Uporaba konopljinega tesnila, ki ustvarja dovolj veliko trenje, lahko povzroči obrabo vreten in stebel ventilov na mestih pakiranja, če je njegovo delovanje povezano z njihovim pogostim premikanjem.

Ne prenašajte tesnil polnila iz rastlinskih vlaken in zelo visokega tlaka. Za bombaž je zgornja vrstica je približno 20 MPa, za konopljo pa ─ celo nekoliko manj.

Toda za cevovodne armature, ko je delovni medij voda s temperaturo do 100 ° C, je sprejemljiva možnost suha ali impregnirana tesnila iz rastlinskih vlaken. S »podporo« materialov, kot sta guma in grafit, se možnosti tesnilnih tesnil iz rastlinskih vlaken bistveno povečajo. imeti drugačna konfiguracija(presek) stisnjen v kalupih, vulkaniziran, valjan, večplasten, grafitiziran gumijasto-tkaninski prstan manšete (MHB ─ iz bombažne tkanine in ML ─ iz platna) se lahko uporablja v okolju inertnih plinov, zraka, vode (ne samo za pitje). voda), para, naftni proizvodi pri tlakih do 40 MPa (400 kgf/cm²).

Azbestne polnilne škatle

Azbestna tesnila se uporabljajo za tesnjenje premičnih spojev cevovodnih armatur, ki delujejo v nevtralnih in agresivnih okoljih. Glede na sestavo impregnacije se uporabljajo v armaturah, ki nadzorujejo pretok vode, alkalij, naftnih derivatov, plinastih medijev in pare.

Proizvajalci ponujajo široko paleto omentalnih azbestnih tesnil. Wicker - znamke AGI, AP-31, ASP-31, APR, APR-31, APRPP, APRPS, AS, ASP, ACC, AF-1, AFV, AFT, PAFS; valjani - razredi AR (valjani gumirani), ARS (valjani gumirani z gumijastim jedrom); zvit, na primer APK-31, impregniran z maščobno sestavo proti trenju na osnovi naftnih ekstraktov, grafitiziran.

Tesnila polnilnih znamk AC so zelo razširjena - azbestna pletena suha in ACC - enaka, le s steklenim jedrom. Azbestna embalaža blagovnih znamk ASP in ASP-31 ima stekleno roving jedro (snop iz steklenih vlaken). Grafitna azbestna tesnila AP-31, ASP-31, APR-31 so impregnirana z maščobno antifrikcijsko sestavo na osnovi naftnih ekstraktov. Za impregnacijo azbestne tesnilne embalaže se uporabljajo tudi suspenzije fluoroplasta (AF-1) ali fluoroplasta in smukca (znamka AFT). Pletena tesnila APRPS in APRPP so dodatno ojačana z medeninasto žico.

Azbestno tesnilo je učinkovito v širokem temperaturnem območju: od −70 do +300°C.

Azbest slabo prenaša vlago, vendar lahko impregnacija z oljem poveča njegovo odpornost na vlago. Tesnilo tesnila uporablja tudi mešanico kosmičev grafita in azbestnih kosmičev, ki jih v polnilni škatli držijo azbestni obroči. Med azbestne obroče je mogoče namestiti grafitne puše, sami obroči pa so obilno podrgnjeni z grafitom, ki ima edinstveno sposobnost zmanjšanja trenja.

Polnilna škatla grafit

Za izdelavo grafitnih tesnilnih tesnil, t.i. termično ekspandiran grafit (skrajšano TRG) je modifikacija naravnega grafita, sestavljena iz čistega ogljika. Čistejši ko je TRG, višji so njegovi parametri delovanja. Njegova uporaba lahko znatno poveča odpornost tesnil polnilne škatle pri visoke temperature in pritisk. To je posledica edinstvene lastnosti material ─ visoka toplotna odpornost, kemična inertnost, elastičnost, nizek koeficient trenja. Termo ekspandirani grafit ─ okolju prijazen čisti material, ohranjanje stabilnosti lastnosti v daljšem obdobju delovanja. Na primer, grafitna embalaža lahko traja več let, ne da bi spremenili embalažni material ali potrebovali dodatno embalažo. Tesnilo grafitnega tesnila je morda najbolj zanesljivo med vsemi tesnili, ki delujejo pri visokih temperaturah.

Grafit se uporablja za polnjenje žlez v obliki kitov, na primer grafit-cerezin ali azbest-grafit-cink. Ali v obliki prahu, na primer v mešanici prahu grafita in fluoroplasta. Ta kombinacija zagotavlja tesno tesnjenje in minimalno obrabo stebla in vretena.

Pletena embalaža je izdelana iz grafitne folije, ojačane z bombažno nitjo, steklenimi vlakni, kovinsko žico. V slednji različici se toplotna odpornost tesnilnega tesnila poveča na več kot 600 stopinj Celzija.

Fluoroplastična polnilna škatla

Pomemben segment polnilnih tesnil so PTFE tesnila. Fluoroplast, znan tudi kot politetrafluoretilen (PTFE) ali teflon ( blagovna znamka), je bil pridobljen tik pred začetkom druge svetovne vojne, v res velikem obsegu pa se je začel uporabljati po njenem koncu. Fluoroplast je postal eden od mejnih izumov med tistimi, s katerimi je povezan koncept "znanstvenega in tehnološkega napredka". Skoraj vsi poznajo fluoroplast, vsaj iz posode s teflonsko prevleko proti prijemanju. A to je seveda le ena od plati njegove uporabe. Fluoroplastika (PTFE) — učinkovit material za tesnila polnilne škatle. Njegove prednosti: visoka odpornost na celoten spekter zunanji vplivi─ kemična (kemična inertnost fluoroplasta je ena najvišjih med polimeri), mehanska, toplotna. Posledica tega je dolgoročno storitve. Pomembno dostojanstvo fluoroplast ─ nizek koeficient trenja, eden najmanjših med materiali, ki se uporabljajo za tesnjenje, zato fluoroplast ─ jamstvo za odlično drsenje palice (vretena).

Fluoroplast kot polnilno tesnilo zagotavlja tesnost pri delu z različnimi delovnimi mediji: vodo, paro, plinom, kislinami, oljem, hladilnimi sredstvi. Zaradi nizke toplotne prevodnosti se lahko uporablja pri visokih temperaturah.

Vendar pa obstaja nekaj dejavnikov, ki omejujejo uporabo PTFE kot materiala za tesnilno škatlo. Pri visokih temperaturah nabrekne v tekočih fluoroogljikovodikih in že pri sobni temperaturi ob stiku s freoni nekoliko poveča svojo prostornino. Ker se fluoroplastika ne zmoči z vodo ob kratkotrajni potopitvi vanjo, se kljub temu zmoči ob daljšem stiku z destilirano vodo, merjeno v desetinah dni.

Fluoroplastično tesnilo je lahko izdelano tako iz čistega politetrafluoroetilena kot iz fluoroplasta s polnili, na primer z grafitom. Nasičenost fluoroplastične preje z grafitom s tvorbo vezi med njim in fluoroplastom na molekularni ravni omogoča izdelavo tesnilnih tesnil z edinstvenimi, še bolj izrazitimi lastnostmi kot čisti fluoroplast.

Fluoroplastična preja je lahko sestavljena iz tankega zvitega traku ali iz veliko število zvita dolga tanka vlakna. V drugem primeru je pakiranje žleze gostejše.

Široka razširjenost tesnilnih tesnil v cevovodnih ventilih je posledica številnih njihovih prednosti. Poleg nizkih stroškov in tehnološke funkcionalnosti pomembno mesto v tej seriji zavzema izbira materialov za tesnila. Zahvaljujoč razvoju znanosti in industrijske tehnologije sčasoma se samo širi, kar pomeni, da se poveča potencial tesnila žleze kot konstruktivna rešitev zasnovan tako, da zagotavlja morda najpomembnejšo kakovost cevovodnih fitingov ─ tesnost.

VPLIV TESNIL GRAFLEX NA KONSTRUKCIJO TESILA ROTACIJSKE IN BATNE ČRPALKE

Avdeev V.V., doktor tehničnih znanosti, profesor, gen. direktorica

Ilyin E.T., dr., izredni profesor, namestnik gen. direktor tehnične politike

Ulanov G.A., glavni oblikovalec

povzetek. Pričujoče delo opazuje delovanje tesnilne mase tesnila črpalke pod vplivom okolja in stiskalnih sil. Primerjava je bila narejena med interakcijo tesnil po meri in tesnil "Graflex" z zatesnjenimi površinami. Podana so bila priporočila za modifikacijo tesnila pri uporabi tesnil "Graflex". Učinkovitost uporabe "Graflex" je bila ocenjena v primerjavi s tesnili po meri.

Najpogosteje uporabljena v tesnilnih enotah gredi centrifugalnih črpalk so dobro znana in enostavna zasnova mehke tesnilne škatle. Večina izdelanih mehkih polnilnih polnil je sestavljena iz vlaknato tkane podlage, impregnirane z mazivo z dodatki antifrikcijskih snovi (grafit, smukec itd.).

Tesnost tesnilne škatle je določena predvsem s hidravličnim uporom tesnila, ki ga povzroči zaprtemu delovnemu mediju, in stopnji njegovega pritiska na zatesnjene dele. V dejanskih delovnih pogojih na polnilno škatlo po eni strani deluje sila zategovanja polnilne škatle, po drugi strani pa pritisk delovnega medija, kar povzroči plastično deformacijo materiala in njegovo stiskanje, kar zmanjša poroznost in prepustnost.

Hkrati se med delovanjem tesnilo polnila obrabi, kar spremlja odstranitev materiala izven polnila. Tesnost tesnila polnilne škatle se med obrabo zmanjša in zahteva občasno obnavljanje. Obraba polnilnega materiala je odvisna od številnih dejavnikov, med katerimi so glavni površinska hrapavost gibljivega zatesnjenega dela, vrsta gibanja glede na polnilo (izmenično ali rotacijsko), intenzivnost gibanja, kontaktni pritisk oz. tesnilo na gredi, tlak zaprtega delovnega medija, agregatno stanje in fizikalno-kemijske lastnosti medij za zapiranje, trdnost notranjih vezi embalažnega materiala.

Za obnovitev določene stopnje tesnosti se uporablja zategovanje tesnilne škatle. Težavnost ponovne vzpostavitve tesnosti polnilne škatle, ki se je zmanjšala zaradi mehanske obrabe tesnila, z zategovanjem polnilne škatle je mogoče razložiti na naslednji način. Tanka plast embalaže ob gibljivem delu, ki ga je treba zatesniti, je izpostavljena obrabi. Zaradi abrazije s gibljivim delom je poroznost materiala v tej tanki plasti večja kot v preostalem volumnu embalaže. Poroznost te plasti bi lahko zmanjšali za aksialno stiskanje in zapolnjevanje praznin z materialom iz osnovne plasti. Polnjenje takšnih praznin s polnilnim materialom je v veliki meri odvisno od plastičnih lastnosti materiala, ki jih označuje koeficient bočnega tlaka (Kb), ki določa delež aksialne sile, ki deluje na tesnilni element, ki se prenaša v radialni smeri (za najbolj tradicionalno uporabljena pletena pakiranja AP, AS, APR, AGI Kb = 0,35-0,45). Med delovanjem, s periodičnim zategovanjem polnilne škatle, se polnilni material stisne, izgubi plastičnost in sposobnost deformacije v aksialni in radialni smeri. Zato je treba uporabiti vedno več aksialne sile, da se zagotovi tesnjenje sklopa, dokler ne pride trenutek, ko stiskanje tesnilne škatle ne zagotavlja več tesnosti sklopa in je treba tesnilo zamenjati.

K zgoraj navedenemu je treba dodati, da se aksialna sila, ki deluje na tesnilo, znatno zmanjša vzdolž globine tesnilne škatle zaradi trenja tesnila ob stene komore in tulca gredi ter tudi zaradi notranje trenje v sami embalaži, ki nastane med stiskanjem. Po drugi strani pa je sila trenja tesnila na parnih površinah odvisna od hrapavosti tulca in sten tesnilne škatle, zato je porazdelitev sil vzdolž globine tesnilne škatle odvisna od teh dejavnikov. Ker vsak tesnilni obroč oslabi silo zategovanja tesnilne škatle zaradi tornih sil, se bo s povečanjem globine tesnilne škatle in števila nameščenih obročev zmanjšala tlačna sila zadnjih obročev. Zmanjšanje kompresijske sile povzroči, da plasti polnila, ki so v stiku z delovnim medijem, niso dovolj stisnjene, zato lahko medij prodre tako skozi pore samega tesnila kot med steblom in tesnilom, kar vodi do razbremenitev polnilne škatle.

riž. eno. Kakovostna značilnost porazdelitev radialnega tlaka po globini tesnila žleze.

Ro - aksialni pritisk na tesnilo tesnila s strani tlačnega tulca;

PP - pritisk delovnega okolja;

Рв je tlak, ki ga tesnilo izvaja na gred.

Kvalitativna sprememba radialne sile na gredi vzdolž dolžine polnilne škatle zaradi skupnega delovanja delovnega medija in vpliva tlačne puše je prikazana na sl. 1. Kot je razvidno iz slike, so največjo obremenitev prvi obroči, ki imajo pri delovanju obrabo 70% obrabe celotnega tesnila tesnila, zadnji obroči pa se skoraj ne obrabijo in so v bistvu odveč. Dodati je treba, da je strmina predstavljene karakteristike bistveno odvisna od lastnosti materiala (od vrednosti koeficienta bočnega tlaka), manjši kot je Kb, bolj strma bo ta krivulja.

Skupaj s koeficientom bočnega tlaka ima zasnova tesnilne škatle pomemben vpliv na pritisk tesnila, ki ga je treba zatesniti proti tulcu gredi.

riž. 2. Zasnova polnilne škatle z vmesnim lantern obročem za tradicionalna tesnila.

1. gred črpalke;

2. podsalnikovy bronast prstan;

3. stena polnilne škatle;

4. potisni tulec;

5. lantern obroč.

Večina obstoječih izvedb polnilnih škatel centrifugalnih črpalk je izdelanih s poševnimi robovi na končni strani polnilne škatle in na tlačnem tulcu, sl. 2. Pod delovanjem takega poševnega roba skrajni tesnilni elementi doživijo dodatno silo (Рrad), ki jih pritisne proti tulcu gredi, sl.3. Posledično se poveča radialni učinek skrajnih (prvih in zadnjih) tesnilnih elementov na zaščitni tulec gredi in njihova obraba se dodatno poveča. več, pri čemer ne pride samo do obrabe tesnilnega materiala, ampak tudi do obrabe zaščitnega tulca gredi. Operativna praksa je pokazala prisotnost značilne cone obraba tulca gredi na območju, kjer so ti obroči. Posledično je že po 0,5-1 letu, odvisno od delovnih pogojev, potrebno popraviti ali zamenjati zaščitni tulec.

Slika 3. Shema prerazporeditve prenosa aksialne sile s tlačnega tulca s poševnino.

1.-stena polnilne škatle; 2.-tlačni tulec; Z.-gred črpalke;

Ro - aksialna sila, ki deluje na tlačno pušo;

Pa - aksialna sila, ki jo tlačna puša prenaša na tesnilni obroč;

Rrad je radialna komponenta aksialne sile.

Poleg tega lahko nastali prekomerni radialni tlaki povzročijo povečanje trenja, lokalno segrevanje gredi in celo vrenje delovne tekočine ter posledično zasilno uničenje polnilne škatle.

V svetovni praksi vedno več široka uporaba poiščite tesnila na osnovi termično ekspandiranega grafita (TEG), ekspandiranega politetrafluoroetilena (PTFE) in njihovih kompozitov z uporabo ojačitvenih vlaken visoke trdnosti. Eden glavnih proizvajalcev teh izdelkov v Rusiji že več kot 12 let je NPO UNIKHIMTEK, ki proizvaja celotno paleto tesnilnih mas pod blagovno znamko GRAFLEX.

Glavne prednosti novih tesnilnih izdelkov pred paronitom, azbestno-grafitnimi obroči, azbestnimi in bombažnimi tesnili so določene z dejstvom, da so uporabni v širokem spektru aplikacij.

(praktično neomejen) razpon temperatur in tlakov, imajo dobro stisljivost (20-60 %) pod obremenitvijo in obnovljivost (10-70 %) po odstranitvi, elastičnost (8-12 %), sčasoma ne izgubijo teh lastnosti - ne sprostite in "ne starajte", so kemično inertni in uporabni v skoraj vseh okoljih, zagotavljajo tesnjenje zaprte enote za dolgo časa brez sistematičnega zategovanja, imajo nizek koeficient trenja 0,02 - 0,12% in visoko toplotno prevodnost.

Prisotnost zgoraj navedenih lastnosti omogoča uporabo teh materialov za tesnjenje premičnih spojev visoke hitrosti drsnost (do V= 25m/s) v širokem razponu temperatur in tlakov.

Trenutno CJSC "Unihimtek" proizvaja tesnilne elemente v obliki obročev (KGN-obročki nizke gostote iz materiala GRAFLEX) in pletenih tesnil (NGF-tesnila, pletena iz materiala GRAFLEX) za tesnjenje črpalk. Poleg tega so tesnilni obročki izdelani v več vrstah, zasukani (KGN-V) in puff, različne vrste(KGN-SO, KGN-SOP).

Sukani obročki so izdelani s spiralnim navijanjem grafitnega traku, ki mu sledi hladno stiskanje v kalupu do določene gostote. Zaradi takega stiskanja se plasti folije deformirajo v obliki valov v aksialni smeri in so trdno povezane med seboj, kar zagotavlja tesnost. Gostota zbijanja obročev je določena s parametri in pogoji nadaljnjega delovanja in je običajno v območju ρ=0,9-N,35 g/cm³. Ti obroči imajo visok koeficient bočnega tlaka (Kb = 0,7-0,85), zato se uporabljajo za zagotavljanje tesnjenja pri nizkih vrednostih aksialnega tlaka.

Večplastni obroči so sestavljeni iz izmenjujočih se vodoravnih plasti grafitne folije, izrezane iz lista (pravokotno na os obroča). Obroč KGN-SO je izdelan s polaganjem in lepljenjem slojev. Obroč KGN-SOP je izdelan iz grafitne folije z izmeničnim polaganjem vsakega sloja in kasnejšim hladnim predstiskanjem. Ti obroči imajo visoko toplotno prevodnost v radialni smeri λ > 120 W/(m K) in nizek koeficient bočnega tlaka (Kb=0,1-0,15), zato se uporabljajo za odvod toplote in kot dušilni obroči. Zaradi majhne vrednosti Kb ostane med gredjo in obročem med stiskanjem zelo majhna reža, kjer je pretok medija dušin, kar zagotavlja več ugodni pogoji delo drugih prstanov.

Pletena tesnilna embalaža je izdelana v obliki vrvice, večinoma kvadratnega prereza, skozi, večvrstno, diagonalno tkanje. Nit za tkanje dobimo z zvijanjem traku grafitne folije. Da bi zagotovili trdnost pletene embalaže v fazi proizvodnje folije, je ojačana z nitmi drugačen material(bombažna nit, steklena vlakna, kovinska žica in drugi ojačitveni materiali). Za razširitev lastnosti tesnilnega materiala se uporabljajo pletena pakiranja v kombinaciji z drugimi materiali, zlasti z ekspandiranimi fluoroplastičnimi vlakni visoke trdnosti - Kevlar (SVM). Za izboljšanje tesnilnih lastnosti pletene embalaže, pa tudi za zmanjšanje njihovega koeficienta trenja in korozije se uporablja impregnacija. posebne formulacije in maziva.

Koeficient bočnega tlaka za pleteno tesnilo NGF (Kb=0,5-0,6), hkrati pa ima to tesnilo dokaj visok koeficient toplotne prevodnosti, primerljiv s toplotno prevodnostjo kovine ohišja črpalke.

Raznolikost tehnologij za izdelavo tesnilnih izdelkov iz materiala GRAFLEX omogoča sestavljanje sklopov embalaže z določenimi potrošniškimi lastnostmi.

riž. Sl. 4. Shema tesnila polnilne gredi delujočih črpalk s popolnim kompletom tesnilnih elementov GRAFLEX.

Zasnova sklopa tesnilnega tesnila gredi črpalke, ki so jo predhodno oblikovali proizvajalci za tradicionalne tesnilne materiale (tesnila, ki vsebujejo azbest, bombaž in sintetični materiali z različne vrste impregnacijo) je prikazano na sliki 4a. Globina polnilne škatle je bila običajno nastavljena na veliko število obroči (6-12 kosov), kar vnaprej določa ustvarjanje velike aksialne sile med stiskanjem polnilne škatle, vodi do povečanja neenakomernega pritiska na gred v radialni smeri in hitre obrabe skrajnih tesnilnih elementov. Na končnih površinah spodnje škatle, polnilne škatle in vmesnega lanternega obroča so narejeni poševniki pod kotom α=15° glede na končno površino, da se izboljša deformacija tesnila od zunanjega premera do gredi.

NPO UNIKHIMTEK na podlagi preskusov in izkušenj z delovanjem takšnih tesnilnih sklopov priporoča uporabo pletenega tesnila tipa NGF kot tesnilo, ki zagotavlja dolgoročno in zanesljivo delovanje z minimalnim puščanjem in povečanjem življenjska doba tesnila za 2-4 ali večkrat, odvisno od delovnih pogojev. V tem primeru se zasnova sklopa uvodnice ne spremeni. V nekaterih primerih, če so v mediju abrazivni delci, je priporočljivo namestiti zunanje obroče iz embalaže z močnejšimi niti, na primer iz kevlarja (SVM).

Če uporaba NGF tesnil ne daje želenih rezultatov glede življenjske dobe, količine puščanja delovnega medija ali pa je pritisk medija dovolj visok Рwork > 2 MPa, je to predvsem posledica konstrukcijskih napak v sklop tesnila tesnila, ki ga lahko kompenziramo z uporabo posebnih obročev TRG GRAFLEX. Konfiguracijski diagram takih vozlišč je prikazan na sliki 46. Ta konfiguracija zagotavlja delovanje tesnila tako rekoč brez puščanja (hitrost puščanja je 1-5 kapljic na minuto).

riž. 4b. Shema tesnila polnilne gredi delujočih črpalk s kompletom tesnilnih elementov GRAFLEX.

Odvodni obroči zagotavljajo učinkovit odvod toplote tako zaradi visoke toplotne prevodnosti (v primerjavi s tesnili NGF in obroči tipa B CGN), kot tudi zaradi visoke učinkovitosti dušenja delovnega tlaka in poravnave radialnega tlaka na gredi po dolžini tesnilne škatle, kar vodi do enakomerne in počasnejše obrabe tesnila.

Za dušenje visokega tlaka delovnega medija (2 ÷ 4 MPa), kot tudi za delovne medije z veliko količino mehanskih nečistoč, je mogoče na strani delovnega medija namestiti več dušilnih obročev v vrsti. Slika 4c prikazuje eno od možnih konfiguracijskih shem za sklop uvodnice v prisotnosti lantern obroča.

riž. 4c. Shema tesnila polnilne gredi delujočih črpalk s kompletom tesnilnih elementov GRAFLEX.

Za sklop tesnila gredi črpalke, katerega dizajn bo razvit za predvideno uporabo tesnilnih kompletov TRG GRAFLEX, priporočamo spremembe, prikazane na sl.5. Končne površine tlačne puše in vmesnega lanternega obroča so izvedene pravokotno na os gredi, brez poševnikov, kar omogoča več enakomerna porazdelitev radialni pritisk na gred po dolžini polnilne škatle. Namesto kovinskih (jeklenih, bronastih) subsalyshk obročev, nameščenih za srednje dušenje z minimalnimi razmiki vzdolž gredi δ = 0,2 ÷ 0,3 mm, je možno namestiti poseben dušilni obroč iz Grflex TRG tipa KGN-S. Zaradi elastičnosti materiala, nizkega koeficienta trenja, visoke toplotne prevodnosti in odpornosti proti obrabi dušilni obroči dolgo časa ohranjajo minimalne vrzeli, kar določa izjemno visoko učinkovitost dušenja tlaka.

Slika 5. Shema zasnove tesnila za uporabo tesnil tipa GRAFLEX.

Rezultati študij so pokazali, da je za zagotovitev zanesljivega tesnjenja z uporabo tesnilnih materialov GRAFLEX pri tlaku delovnega medija do Рр ≤ 1 MPa potreben komplet, sestavljen iz 3-5 tesnilnih obročev, pri tlaku delovnega medija nad Rr< 1МПа, целесообразно устанавливать комплект, состоящий из 6 колец.

Poleg tega zaradi tako imenovanega "samozdravilnega" učinka, ki je sestavljen iz dejstva, da se ob stiku s tesnilnimi izdelki iz TRG tesnilna površina prekrije s tanek sloj grafita, zaradi česar se zapolnijo mikrohrapavosti, površina postane bolj gladka in pride do nadaljnjega stika tesnila z grafizirano površino, zaradi česar se koeficient trenja zmanjša na k = 0,02-0,05 (suho trenje TRG na jeklu k = 0,l- 0,12). Vse to pripomore k manjši obrabi tesnila, kar ima za posledico zanesljivo tesnost in vzdržljivost tesnila z manjšim številom tesnilnih elementov.

Po drugi strani se zmanjša število tesnilnih elementov dimenziječrpalke, zmanjšajte porabo kovine izdelka, zmanjšajte stroške tesnilnih materialov.

več večji učinek dosežena med obratovanjem pri porabnikih. Spodaj so rezultati ocenjevanja učinkovitosti uporabe materialov GRAFLEX v primerjavi s tradicionalnimi embalažami.

Spremembo stroškov materiala za leto v primeru zamenjave tradicionalnih azbestnih tesnil z GRAFLEX lahko ocenimo z izrazom:

Kje: C asb, C gr - cena azbestnih tesnil oziroma tesnil GRAFLEX, rub/kg;

G asb, G gr - poraba materiala za tesnilo tesnila iz azbesta oziroma GRAFLEX, kg;

η asb, η gr - življenjska doba tesnil iz azbesta oziroma iz materiala GRAFLEX, tedni;

η leto je število tednov v letu.

Kot primer upoštevajte spremembo stroškov materiala za centrifugalno črpalko, ki se uporablja za črpanje bitumna v rafineriji Syzran, ob upoštevanju realni pogoji tesnilne storitve.

ΔS=(0,4 150/2,5-0,4 1350/26) 52=168 rub./leto

Tako kljub bistveno višji ceni tesnil GRAFLEX (С gr = 1350 rubljev/kg in С asb = 150 rubljev/kg) posledično prihranek stroškov materiala na leto znaša 168 rubljev na črpalko. A učinkovitost nove generacije se tu ne konča.

Visoka toplotna prevodnost GRAFLEX-a in nizek koeficient trenja omogočata delovanje tesnilnih sklopov centrifugalnih črpalk brez puščanja črpanega medija skozi tesnila (v nekaterih primerih je puščanje 1-5 kapljic na minuto). zagotovljeno). Uporaba običajnih tesnil zahteva puščanje majhne količine črpanega medija (5-20 kapljic na minuto (pravzaprav celo več, če medij ni strupen)), da se prepreči segrevanje polnilne škatle, kar ustreza puščanju medija približno 0,5 -1,0 l/h (dejanska puščanja lahko dosežejo 3 l/h). Na leto (7000-8000 ur) takšna puščanja znašajo od 4 do 8 ton izdelka. Ekonomski učinek v tem primeru lahko ocenimo z izrazom:

![]()

kjer G znoj - puščanje črpane tekočine, t / leto;

C pr - cena 1 tone črpane tekočine, rub / t.

Ob upoštevanju cene nafte - 3.000 rubljev / tono, bo učinek zmanjšanja izgub v tem primeru od 1,2.000 rubljev / leto do 24.000 rubljev / leto, kar je skoraj 100-krat višje od stroškov materiala.

Zmanjšanje koeficienta trenja pri uporabi tesnil GRAFLEX za več kot trikrat vam omogoča zmanjšanje stroškov energije za pogon črpalke. Ti stroški tudi večkrat pokrijejo stroške nabave tesnilnega materiala GRAFLEX. Za sodobne centrifugalne črpalke je mehanski izkoristek, ki upošteva izgube energije zaradi trenja v tesnilih, ležajih in diskovnem trenju η m = 0,92-0,99. Stroški energije, porabljene za premagovanje sil mehanskega trenja v polnilni škatli za tradicionalna tesnila, znašajo približno α c =50 % skupnih mehanskih izgub.

V tem primeru se upošteva velikost zmanjšanja porabe energije naslednji primer: pri črpalki s pogonsko močjo N e = 100 kW zamenjava tradicionalnega tesnila tesnila s tesnilom iz materiala GRAFLEX omogoča zmanjšanje izgub energije v tesnilu za 2/3. Če predpostavimo, da je začetni mehanski izkoristek črpalke η m = 0,95, potem dobimo naslednje prihranke energije:

ΔN E \u003d 2/3 α c N E \u003d 0,667 0,5 0,05 100 \u003d 1,6675 kW

Zdelo se je, da gre za nepomembno količino. Vendar pa lahko s trajanjem delovanja črpalke τ=7000 ur na leto prihranite energijo:

E g \u003d 1,6675- 7000 \u003d 11672,5 kW.

Pri ceni električne energije 50 kopeck bo prihranek S eq.e = 5836 rubljev. Za primerjavo, komplet polnilne embalaže za takšno črpalko v povprečju stane približno 500 rubljev.

Še večji učinek dosežemo s podaljšanjem življenjske dobe zaščitnega tulca gredi. Obratovalne izkušnje so pokazale, da je pri uporabi tradicionalnih tesnil po enem letu delovanja potreben bodisi utor ali najpogosteje zamenjava zaščitnega tulca. Uporaba tesnil iz materiala GRAFLEX omogoča ohranjanje zmogljivosti puše 3-4 leta delovanja. Tako bodo prihranki zaradi podaljšanja življenjske dobe zaščitnega tulca za faktor tri:

![]()

Od w.v. - cena zaščitnega tulca za to črpalko, rub.;

S p.p. - cena popravljalna dela za zamenjavo zaščitnega tulca, rub.

Skupni ekonomski učinek bo:

Povračilo tesnilnih materialov GRAFLEX, kot kažejo izkušnje obratovanja, ne presega dveh do treh mesecev.

Na podlagi NPO UNIKHIMTEK eksperimentalne študije in pilotnem obratovanju so za delujoče črpalke razviti in implementirani tesnilni kompleti iz materialov GRAFLEX, ki zagotavljajo zmanjšanje puščanja tekočine in podaljšanje življenjske dobe. Na podlagi rezultatov teoretičnih in eksperimentalnih študij so bila razvita priporočila za spremembe zasnove tesnilne škatle črpalke pri uporabi tesnilnih materialov GRAFLEX, ki zmanjšajo puščanje medija, zmanjšajo obrabo tulca gredi, porabo tesnilnega materiala in zmanjšati obratovalne stroške.

LITERATURA

- Domashnee A.D., Khmelniker V.L. Tesnila polnilne škatle Oprema NPP. - M.: Atomshdat, 1980, 112s.

- Krishnek R. Tesnilni sistemi na osnovi grafita. Kemijsko in naftno in plinsko inženirstvo, št. 8, 2000.

- Vorokhov A.M., Gashnin A.S., Dodonov N.T. Vlaknasta in kombinirana tesnila tesnila. M.: Mašinostrojenje, 1966, 312 str.

- Iljin E.T. Ruska visokozmogljiva tesnila GRAFLEX - Materiali industrijskega srečanja glavnih mehanikov rafinerij nafte in petrokemičnih podjetij v Rusiji in CIS. Kirishi, 2002, stran 2 59-266.

Naprava za mešanje tekočih medijev

1. Baklanov N.A. Mešanje tekočin. L.- Kemija, 1979. 63s.

2. Bogdanov V.V., Khristoforov E.I., Kdotsung B.A. Učinkoviti mešalniki za izmenjavo mase. L.- Kemija, 1989. 224 str.

3. Braginsky L.N. .Vegačev V.I. .Varabash V.M. Mešanje v tekočem mediju; Phys. osnove in inženiring metode izračuna. L. Kemija, 1984. 336s.

4. Vasilcov 3.A. .Ushakov V.G. Aparature za mešanje tekočih medijev: Referenca, priročnik. L.- Mashinostroyeniye, 1989. 271s.

5. Kantorovich 3. V. Stroji kemične industrije. M.-. Mashinostroyeniye, 1965. 415s.

6. Kasatkin A. G. Osnovni procesi in aparati kemijske tehnologije. M.-. Kemija, 1973. 750-ih.

7. Krivorot A. S. Oblikovanje in osnove oblikovanja strojev in naprav kemična industrija. Ts.: Mašinostroenie, 1976. 376s.

8. Leontjeva A. I. Stroji in aparati kemične industrije. Proc. dodatek. Tambov: TSTU, 1991. 4.1. 104s.

9. Stroji in aparati za kemično proizvodnjo./Ed. I. I. Černobil. M .: strojništvo, 1975. 456s.

10. Holland F.A., Chapman F.S. Kemijski reaktorji in mešalniki za postopke v tekoči fazi: TRANS. iz angleščine. M.: Kemija, 1974. 208s.

Tesnilo se uporablja za ustvarjanje tesnosti med fiksnim telesom aparata in vrtljivo gredjo. Naprave za mešanje tekočih medijev so glede na fizikalne in kemijske lastnosti in parametre delovnih medijev, pa tudi zahteve industrijske sanitarije, varnostne ukrepe in nevarnost požara opremljene s polnilno škatlo ali mehanskimi tesnili, hidravličnimi tesnili ali imajo zaprt pogon.

Tesnilo polnilne škatle je sestavljen iz telesa, spodnje škatle, tlačne puše, tesnilne škatle in zateznih čepov (slika 27). Tesnjenje se doseže s pritiskom na tesnilo tesnila ob vrtečo se gred. Med gredjo in spodnjo škatlo ostane razmak 0,5 - 0,75 mm, med gredjo in tlačno pušo pa nekoliko večji (1 - 1,5 mm). Te vrzeli odpravljajo možnost obrabe gredi na navedenih mestih. Lito železo se uporablja za izdelavo spodnje škatle in tlačnega tulca. Če med gredjo in spodnjo škatlo ni reže, mora biti slednja izdelana iz brona.

1 - telo; 2- tlačni tulec; 3- nadev; 4 - potisni obroč (grundbox).

Slika 27 - Polnilna škatla.

V nekaterih primerih je tesnilo tudi nosilec za gred (drsni ležaj). Potem je reža med gredjo in tlačno pušo minimalna, tj. pri zdrsnem pristanku. Tlačni tulec je opremljen z napravo za dovajanje in distribucijo maziva in je izdelan iz brona ali opremljen z bronastim vložkom.

Tesnilna škatla (slika 28) na sredini tesnilnega sloja ima tesnilni obroč, ki zagotavlja enakomerno dovajanje maziva po celotnem obodu gredi do sredine tesnilne škatle. Za odvajanje toplote je polnilna škatla opremljena s hladilnim plaščem.

1 - telo; 2- majica; 3- tlačni tulec; 4- nadev; 5- mazalni obroč; 6- potisni obroč (grundbuksa) .

Slika 28 - oljno tesnilo z mazalnim obročem.

Bombaž, konoplja in azbestni materiali se najpogosteje uporabljajo kot polnilna tesnila.

Spodaj so temperaturne meje, pri katerih se lahko uporablja embalaža.

Tabela 1.2 – Temperaturne meje za tesnila.

Navedena polnila se lahko uporabljajo pri tlakih 0,6-4 MPa, odvisno od uporabljene temperature in impregnacijske sestave. Impregnacija služi izboljšanju tesnjenja in zmanjšanju koeficienta trenja tesnila na gredi. Za impregnacijo embalaže, masti, parafina, bitumna, grafita, tekoče steklo, mast, viskozin itd.

Od zgornjih embalaž je treba opozoriti na fluoroplast. Ima nizek koeficient trenja, zato je njegova življenjska doba nekaj desetkrat daljša kot pri drugih materialih. K temu prispeva tudi njegova visoka kemična odpornost. Slabosti fluoroplasta so relativno visoka trdota (ki zahteva veliko truda pri zategovanju polnilne škatle) in visoki stroški. Te pomanjkljivosti so odpravljene v embalaži azbestne vrvice, impregnirane s fluoroplastično suspenzijo.

Pri visokih temperaturah (t > 300°C) se uporabljajo suha pakiranja. Najpogostejša suha embalaža znamke AG-50 je sestavljena iz 50 % grafita, 45 % dolgovlaknatega azbesta in 5 % aluminijevega prahu. Do puščanja tesnilnega medija v suhi embalaži pride zaradi njihove poroznosti. Tudi z visoki pritiski embalaža je stisnjena (30 - 60 MPa), ostane porozna, saj so njene sestavne komponente - azbest in grafit - porozna telesa.

Tesnila polnilne škatle se uporabljajo v napravah, ki delujejo pri tlakih do 0,1 MPa in temperaturah do 70 °. Ni jih mogoče uporabiti v vakuumu, obdelavo v napravah strupenih in eksplozivnih okolij. Hitrost gredi - od 5 do 320 vrt / min.

Za normalno delovanježleze, je potrebno, da je sila pritiskanja spodnjih plasti na gred enaka tlaku medija. Sila pritiska tesnila na gred deluje v radialni smeri, medtem ko pritiskanje tesnila s tlačno pušo poteka v aksialni smeri. Delovanje tesnila je prikazano na sliki 29. Če bi bilo tesnilo idealna tekočina, bi bili aksialna in radialna sila enaki (P x = P y) v vseh njegovih odsekih. Ker pa je embalaža deformabilna trdna, nato R x<= Р у и, кроме того, сила прижатия набивки к валу будет изменяться по высоте сальниковой камеры вследствие трения набивки о вал и корпус при её деформации, т.е. при сжатии.

1 - gred; 2 - tlačni tulec; 3- zgradba.

Slika 29 - Shema porazdelitve sil v polnilni škatli.

Razmerje med aksialnimi in radialnimi silami lahko izrazimo z odvisnostjo:

Vrednost m je odvisna od materiala polnila, tlaka in drugih dejavnikov in se giblje od 1,5 do 5.

Zakon o spremembi aksialne sile vzdolž višine polnilne škatle je lahko predstavljen na naslednji način:

, (1.40)

, (1.40)

kjer je S=(D-d)/2; f=m TR /m ; m TP je koeficient trenja tesnila proti gredi in ohišju tesnilne škatle.

V spodnjem delu pri y = 0 velja enakost P y \u003d P 0, v zgornjem delu pa za y \u003d h enakost P y \u003d P 0 exp (2 f h / S). Vrednost aksialne sile v zgornjem delu omogoča določitev sile zategovanja in izračun veznih drogov iz površine prečnega prereza embalaže.

Pri skupnem reševanju enačb (1.39) in (1.40) dobimo zakon variacije radialne sile vzdolž višine pakiranja, tj. sila pritiska tesnila na gred:

, (1.41)

, (1.41)

Diagram spremembe sile pritiska tesnila na gred je prikazan na sliki 29. Ko se odmikate od tlačnega tulca, se ta sila zmanjšuje. Z visoko višino tesnila bo zmanjšanje radialne sile znatno. Učinkovito prerazporeditev radialne sile je možno doseči pri izvedbi dvojne uvodnice, vendar se dvojna uvodnica ne uporablja, saj je njeno delovanje zelo težavno.

Če bi bilo tesnilo popolnoma trdno telo, potem v nasprotju s predpostavko o idealni tekočini ne bi smelo biti pritiska tesnila na gred. Za deformabilno trdno snov bo sila pritiska tesnila na gred del aksialne sile. Povečanje sile stiskanja je mogoče doseči s konstruktivno tehniko - izdelavo tesnilnih tesnilnih obročev s stožčastimi površinami. Za prave embalaže se ta tehnika pogosto uporablja.

Določimo moč, ki jo izgubimo zaradi trenja v polnilni škatli. Za polnilni element z višino dy je sila trenja:

Po nadomestitvi vrednosti P x iz enačbe (1.41) in integraciji od 0 do h dobimo:

, (1.43)

, (1.43)

Ob upoštevanju f=m tr /m imamo:

, (1.44)

, (1.44)

Izguba moči zaradi trenja bo enaka:

, (1.46)

, (1.46)

Koeficient trenja f pri vrtenju gredi je manjši kot pri mirovanju gredi, poleg tega se spreminja s pritiskom. Težko je upoštevati vse to za različne embalaže pri uporabi enačbe (1.45), zato nadaljujejo z empirično odvisnostjo (1.46), ki ima za praktične izračune obliko:

Tabela 1.3 - Vpliv geometrijskih dimenzij polnilne embalaže na izgube moči.

Širina tesnila S, mm je določena s premerom gredi:

![]() , (1.48)

, (1.48)

Končno tesnilo. Pri tem tesnilu je tesnost dosežena zaradi tesnega stiskanja dveh delov vzdolž končnih ravnin - vrtljivega in fiksnega. Tesnost v takšni povezavi je mogoče doseči le s kakovostno obdelavo sosednjih površin. Nepravilnosti 1 µm motijo normalno delovanje mehanskega tesnila. Torne površine so brušene in lepljene, visoko obdelane (št. 10 - št. 12), lahko so ravne, kroglaste ali stožčaste. Pogosteje se uporabljajo ravne površine, saj. pri končni obdelavi je lažje doseči dobro čistočo torne površine, širina obročaste torne površine ne sme biti velika (manj kot 6 - 8 mm).

V kemični industriji se mehanska tesnila uporabljajo ne le za reaktorje, ampak tudi za centrifugalne črpalke. Mehansko tesnilo za tesnjenje aparata je prikazano na sliki 30. Obroč 2 prejema vrtenje od gredi preko nosilca 4, ki je sestavljen iz dveh polovic, ki zategujeta gred, in preko čepov 3. Nepremični obroč 7 je povezan z meh. Palice 6 z vzmetjo omogočajo nastavitev sile prednapetosti obročev 2 in 7, meh 8 vam omogoča kompenzacijo udarca gredi.

1 - telo; 2 - vrtljivi obroč; 3 - lasnica; 4 - nosilec; 5 - vzmet; 6 - potisk; 7 - fiksni obroč; 8 - meh .

Slika 30 - Končno tesnilo.

tesnilo (slika 30) deluje pri tlaku 2*10 3 - 1,6* 10 6 Pa, temperaturi do 250 °C in hitrosti vrtenja do 10 s -1 .

Prednosti - manj puščanja kot v polnilni škatli, saj pri delu pod vakuumom ni puščanja zraka, izgube moči so desetine izgube moči zaradi trenja v polnilni škatli, vzdrževanje ni potrebno, kar je razloženo z visoko odpornostjo proti obrabi tornega para (in s tem vzdržljivost) ter dobro delovanje med udarci gredi.

Slabosti - visoki stroški in zapletenost popravila.

Glavna enota mehanskega tesnila je torni par. Material, iz katerega je izdelan, mora imeti odpornost proti obrabi in nizek koeficient trenja. Uporabljeni so naslednji materiali: kislinsko odporno jeklo - en obroč; ogljikov grafit, bron ali fluoroplastika je še en prstan. Fluoroplastika se uporablja le pri nizkih tlakih in pri nizkih hitrostih tornega para, saj ima hladen tok. Po zasnovi je mehansko tesnilo lahko notranje in zunanje, enojno in dvojno. Tesnilo, prikazano na sliki 30, je zunanje.

Z notranjim tesnilom se vrtljivi obroč in tlačne vzmeti nahajajo znotraj aparata v delovnem okolju. Dvojno tesnilo ima dva torna para in sta praktično dve enojni tesnili v seriji. Pri dvojnem tesnilu je tesnilni medij nameščen med dvema tornima parama, da se prepreči puščanje in odstrani toplota zaradi trenja.

V kemični industriji so najpogostejši naslednji tipi mehanskih tesnil: a) dvojno mehansko tesnilo tipa TD (leva stran slike 31), namenjeno tesnjenju gredi naprav za mešanje eksplozivnih, strupenih, vnetljivih, strupenih in podobnih medijev. pri tlakih do 0,6 MPa (tip TD-6) in pri tlakih do 3,2 MPa (tip TD-32); b) dvojno mehansko tesnilo TDP (desna stran slike 31) z vgrajenim ležajem, namenjeno tesnjenju gredi naprav za mešanje eksplozivnih, strupenih, strupenih in podobnih medijev; c) mehansko tesnilo tipa TSK, v katerem se uporablja meh iz jekla 12X18H10T (slika 32), namenjen za tesnjenje gredi naprav za mešanje eksplozivnih, strupenih in strupenih medijev pod pritiskom.

1 - fiksni tesnilni obroči; 2 - premični tesnilni obroči; 3 - vzmet; 4 - telo; 5 - vgrajen potisni ležaj.

Slika 31 - Dvojno mehansko tesnilo tip TD (leva stran slike) in tip TDP (desna stran slike).

Ta mehanska tesnila se uporabljajo v napravah, ki delujejo pri nadtlaku do 1,6 MPa ali preostalem tlaku najmanj 0,0027 MPa in temperaturi od -20 do +50 °C.

Zasnova mehanskega tesnila (slika 32.), Sestavljena iz premičnega obroča 5, pritrjenega na gredi z nosilcem 2, in fiksnega obroča 6, tesno pritisnjenega s končno površino na fiksni obroč z vzmetmi 4 in maticami 3 Fiksni obroč 6 je povezan s sorniki 10 s sklopom meha 7. Telo 8 je zaprto od zgoraj s pokrovom 1 in je pritrjeno s prirobnicami in sorniki 9 na pokrov aparata.

1 - pokrov; 2 - vzmet; 3 - premični obroč; 4 - fiksni obroč; 5 - meh; 6 - telo; 7 - vijak.

Slika 32 - Mehansko tesnilo tipa TSK.

Meh je tankostenska cev z valovito površino.

Torni obroči se mažejo in hladijo s tekočo vodo, ki kroži v votlini pokrova. Voda, ki je prišla skozi tesnilno površino, se zbira v spodnjem delu telesa, imenovanem sifon, in se odvaja skozi priključek. Fiksni in premični obroči (torni pari) so izdelani iz ogljikovega grafita, jekel 12X18H10T, 40X13, 95X18, zlitin hostella D ali steklokeramike.

Razmislite o delovanju mehanskega tesnila (slika 33).

Slika 33- Gibanje medija v reži med obroči mehanskega tesnila

Gibanje medija v reži med obroči v cilindričnih koordinatah opisuje enačba:

Ker ima tesnilo osno simetrijo, potem in , in ker se tlak v reži spreminja samo v radialni smeri, potem .

Po poenostavitvi ima enačba (1.49) obliko:

, (1.50)

, (1.50)

Ker je širina kontaktne površine obročev v mehanskem tesnilu majhna, lahko sprejmemo:

Zdaj bo enačba gibanja medija zapisana na naslednji način:

, (1.52)

, (1.52)

Na podlagi diagrama toka medija v reži med obroči, prikazanega na sliki 33, so robni pogoji za enačbo (1.52):

Integracija enačbe (1.52) daje:

, (1.54)

, (1.54)

Z uporabo robnih pogojev (1.53) dobimo z enačbo (1.54):

, (1.55)

, (1.55)

, (1.56)

, (1.56)

od katerih najdemo

;  , (1.57)

, (1.57)

Ob upoštevanju konstant z 1 in z 2 bo rešitev imela obliko:

, (1.58)

, (1.58)

Količina puščanja na enoto dolžine tesnila bo:

, (1.59)

, (1.59)

Na celotnem obodu tesnila bo puščanje enako:

Transformirajmo enačbo (1.60):

, (1.61)

, (1.61)

Robni pogoji za enačbo (1.61) z uporabo sheme gibanja medija v reži tornega para Slika 33:

Po integraciji dobimo:

Od tu najdemo vrednost puščanja medija v mehanskem tesnilu:

, (1.64)

, (1.64)

Tako ima velikost reže med obroči mehanskega tesnila najmočnejši vpliv na količino puščanja. V enačbah (1.60) in (1.64) je ta vrednost vključena v tretjo potenco, zato mora biti za normalno delovanje tesnila razmik med obroči zmanjšan na minimum. To je mogoče doseči z brušenjem in lepanjem obročev. Velikost reže sega od frakcij mikrona do nekaj mikronov.

V mehanskem tesnilu se eden od obročev vrti, zato poleg sil pritiska in trenja na količino puščanja vpliva vztrajnostna sila. Če je kotna hitrost vrtenja medija v reži določena kot aritmetična sredina kotnih hitrosti vrtenja obročev, bo enačba (1.61), ob upoštevanju vztrajnostne sile, imela obliko:

, (1.65)

, (1.65)

Po integraciji in transformaciji so vrednosti puščanja določene z izrazom:

, (1.66)

, (1.66)

Tako povečanje hitrosti gredi poveča puščanje pri delovanju aparata pod tlakom in zmanjša puščanje pri delovanju aparata pod vakuumom.

Vodna tesnila so tesnilni sklop, namenjen preprečevanju stika plinastega medija, ki polni notranjo votlino aparata, z atmosfero (slika 34). Hidravlično tesnilo je sestavljeno iz fiksnega cilindričnega telesa, znotraj katerega je z režo d glede na njegove fiksne elemente vstavljena cilindrična kapica, ki se vrti skupaj z mešalno gredjo. Pri atmosferskem tlaku v telesu aparata in pravilno izbranih dimenzijah hidravlično tesnilo zanesljivo ščiti tesnilne gostote pred medsebojnim stikom.

1 - telo; 2 - vrtljiva kapica; 3 - tesnilni obroč; 4 - fiksno steklo; 5 - telo.

Slika 34 - Vodni lonec za naprave za splošno uporabo (leva stran slike) in za naprave majhnih dimenzij (desna stran slike).

Ustna tesnila se uporabljajo v napravah, ki delujejo pri atmosferskem tlaku in temperaturah do 120 0 C. Strukturno je tesnilo disk, pritrjen nad odprtino pokrova, standardna manšeta je nameščena v obročastem utoru diska, ki tesni režo med gredjo in notranja površina odprtine diska.

Zatesnjeni aktuatorji. Aparati za mešanje zelo strupenih, zelo agresivnih ali vnetljivih medijev so običajno opremljeni z zaprtimi električnimi pogoni. Pogoni te vrste so zasnova, pri kateri so aktivni elementi rotorja in statorja elektromotorja zaščiteni pred učinki mešanega medija s posebno izolacijo (mokri stator) ali posebnimi zaščitnimi rokavi (suhi stator). Zaprti električni pogoni z "mokrim" ali "suhim" statorjem so lahko polnjeni s plinom in tekočino.

Pri električnem pogonu s plinom (slika 35) je rotor, ki se vrti v plinski votlini, nameščen na kotalnih ležajih. Statorska votlina elektromotorja je zaščitena pred stikom s hlapi mešanega medija s tankostenskim zaščitnim tulcem 5. Po potrebi se lahko zaščitni tulec namesti tudi na rotor 11. kotalni ležaji so običajno napolnjeni s plinom. Ena od komponent reakcijskega medija ali nek inertni plin se uporablja kot plin, ki ustvarja tovrstni pufer, ki preprečuje stik mešalnega medija z kotalnimi ležaji.

Zatesnjeni električni pogon, napolnjen s tekočino (slika 36), je zasnova, ki uporablja hidrostatične ali hidrodinamične drsne ležaje, mazane z mešalnim medijem, ki ne vsebuje trdnih suspenzij. Med delovnim prostorom aparata in notranjo votlino električnega pogona, napolnjenega s tekočino, je običajno nameščeno mehansko tesnilo, ki zmanjšuje izmenjavo med mediji, ki te votline polnijo.

1 - mešalnik; 2 - obtočna cev; 3 - gred; 4, 8 - kotalni ležaji; 5 - zaščitni tulec; 6 - navitje statorja; 7 - statorsko železo; 9 - nastavek za dovod tekočega maziva; 10 - priključek za dovod inertnega plina; 11 - rotorsko železo.

Slika 35 - Aparat s hermetičnim pogonom mešalne naprave.

1 - potisna peta; 2 - centrifugalna črpalka, ki kroži tekočino v pogonu; 3, 8 - nosilni ležaji tekočega trenja; 4 - zaščitni tulec rotorja; 5 - zaščitni tulec statorja; 6 - statorsko železo; 7 - rotorsko železo; 9 - gred; 10 - mešalnik; 11 - mehansko tesnilo.

Slika 36- S tekočino napolnjen električni pogon na ležajih s tekočim trenjem.

Vprašanja za pregled

1. Tesnila gredi in palice.

2. Polnilna škatla, naprava in princip delovanja.

3. Tesnila in njihova izbira.

4. Izračun polnilne škatle.

5. Mehansko tesnilo, naprava in princip delovanja.

6. Izračun mehanskega tesnila.

7. Vodno tesnilo, naprava in načelo delovanja.

8. Zatesnjen pogon.

Kaj so polnilne žleze?

Sama polnilna embalaža je izdelek, zasnovan za polnilne škatle. Izgleda kot preprosta elastična vrvica s kvadratnim / okroglim delom. Prerez žlez je izdelan iz azbestne niti in drugih vlaken. Za tesnjenje tako dinamičnih kot nedinamičnih spojev v mehanizmu zagotavljajo uvodnice. Polnjenje polnilnih škatel odlično deluje z agresivnim okoljem in različnimi temperaturami. Trenutno so oljna tesnila predstavljena z različnimi vrstami. Obstajajo azbestna/neazbestna pakiranja.

Pred polnilnimi žlezami je bila postavljena pomembna naloga, in sicer tesnjenje komponent in sklopov v kateri koli industriji. Razdeljen je na vrste in razrede. Za vsako vrsto in razred je značilna določena stopnja izkoriščanja. Embalaža, ki vsebuje azbest, se na primer uporablja v naftni industriji, saj vsi rafinerijski stroji in obdelovalni stroji sodelujejo s kemičnimi naftnimi proizvodi, plini in mešanicami. V primerih, ko pride do resne situacije, stiskanje izvajajo strokovnjaki za izvedbo postopka polnjenja.

Če govorimo o polnilnih škatlah tipa MC 105, potem vključuje visokokakovostna fleksibilna grafitna vlakna, ojačana z bombažno nitjo in impregnirana s politetrafluoretilenom. Uporablja se za tesnjenje centrifugalnih in batnih črpalk. Ta embalaža se uporablja v pripravkih za vročo vodo, naftnih derivatih, mazalnih in termalnih oljih ter različnih organskih topilih.

Ne pušča med vlakni samo zaradi dejstva, da se pod nastalim pritiskom sprosti posebna masa, ki preprečuje puščanje. Poleg tega je za polnilo značilen zmanjšan koeficient trenja. Uporabljen grafit zmanjša proizvodnjo toplote in porabo energije v črpalkah. Med drugim se lahko samomazuje. To pomeni, da je v primeru obrabe enega sloja izpostavljen drugi sloj z enakimi lastnostmi, s čimer se podaljša čas uporabe. Ker je za pakiranje uvodnice značilna toplotna prevodnost, zaradi katere se toplota odvaja v komorah.

Kot lahko vidite, ta postopek traja veliko časa. Postopek polnjenja je potreben za polnjenje polnilne škatle in tesnjenje mesta, kjer izstopajo vsi gibljivi deli mehanizma. Ta postopek je potreben, da se tesnilna puša pritisne na tesnilo in spusti v vtičnico, globoko 10-15 mm.

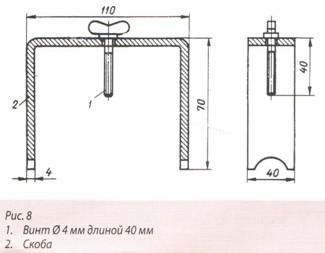

Včasih se v stanovanjskih in komunalnih storitvah pojavijo težave, povezane s centraliziranim ogrevalnim sistemom, po prilagoditvi katerega začnejo žleze prepuščati vodo. Če govorimo o poletni sezoni, potem ogrevanje ni dobavljeno, saj je izklopljeno za popravila. In ker veliko ljudi zapusti mesto, je preprosto nemogoče priti v njihove hiše in posledično je tudi nemogoče popraviti oljna tesnila. Če uporabljate napravo, ki je prikazana na spodnji sliki, lahko ista popravila izvedete pozimi, ko ogrevalni sistem deluje.

Treba je ustvariti nosilec v obliki črke, katere debelina plošče je 5 mm, širina - 40 mm in dolžina - 250 mm. V sredini izvrtajte luknjo, napolnite konce strogo glede na premer cevovoda in privijte vijak. Ker bo valj pritisnjen na pokrov pipe, se bo oblikovala vodna pregrada proti polnilni škatli. Nato se pokrov odvije in napolni z oljnim tesnilom.

Pri polnjenju centrifugalnih črpalk je potrebno uporabiti bombažno vrvico ali bolje rečeno pleteno vrvico, ki jo je treba najprej namočiti v toplem cilindričnem olju z majhno količino parafina.

Poleg vsega lahko uporabite pletenico iz čistega dolgodlakega platna, ki ga je treba očistiti pred ognjem in namočiti v sestavku, ki vsebuje milo, vazelin in grafit.

Pro-graphic azbest se uporablja v tesnilih polnilne škatle centrifugalnih črpalk. Za tista podjetja, ki črpajo naftne derivate, se uporabljajo druga vlaknasta tesnila z bakreno žico.