Публикации. Уплътнение на жлеза

Повечето от дизайните тръбни фитинги има салникова кутия за уплътняване на подвижния капак на връзката - шпиндел с помощта на салникови набивки. материали салникови уплътнениятрябва да има висока еластичност, топлоустойчивост и химическа устойчивост срещу работна средаи евентуално нисък коефициент на триене. Използва се предимно като пълнеж памучни и конопени материали, азбестово въже, графит, талк и полимерни материали(фибростъкло, флуоропласт). Най-често използваните азбестови плетени шнурове са квадратни или кръгло сечение, както и валцовани корди без тъкани или пенирани влакна (коноп и др.). Най-целесъобразно е използването на опаковка от предварително подготвени и формовани пръстени.

Памучна подплата, сухи или импрегнирани, използвани във вода, въздух, нефтопродукти при налягане до 20 MPa и температури от минус 40 до 100 ° C. Опаковката от коноп в суха или импрегнирана форма се използва при налягане до 16 MPa и температура от минус 40 до 100 ºС. Под действието на киселини и основи, както и при високи температури, памучните и конопените опаковки губят здравина и се срутват, но са евтини и достъпни. Пръстенообразни маншети, изработени от памучна тъкан под формата на гумиран материал (вулканизиран и графитиран) класове MHB, ML, MA, се използват за пара, вода, въздух и нефтени продукти при налягане до 40 MPa и температури до 100 ºС.

Азбестова опаковкаизползвани под формата на плетени или специално формовани корди. Азбестовите пръстени се подреждат последователно в кутия салникова кутия. Азбестовият шнур, импрегниран със смазка CIATIM-221, е подходящ за температури от минус 50 до 70 ° C и налягания до 20 MPa; азбестов шнур, импрегниран с графитно-парафинова грес - за температури от минус 200 до 50 ° C и налягания до 4 MPa. Използват се и разцепени азбесто-алуминиеви пръстени на марката КРАА за петролни продукти. За температури до 510 °C се използва набивка тип пух, състояща се от азбестови люспи, смесени с люспест графит. Горният и долният пръстен на сальниковата уплътнение са направени от азбест, а пространството между тях е запълнено с "пух".

гумени пръстении маншетите, в зависимост от марката, се използват за вода, масла, петролни продукти, киселини, основи и при температури от минус 50 до 140 ºС.

Графитна опаковка. Графитът има висока топлоустойчивост (над 550 °C), химическа устойчивост, добри антифрикционни свойства и висока топлопроводимост. Не абсорбира влага. При наличие на влага графитът образува галванична двойка с някои стомани и има корозивен ефект върху тях, така че графитното уплътнение се монтира в жлезите на клапана непосредствено преди работа, а шпинделът обикновено се азотира, за да се избегне износване.

В някои случаи се използва хидрофобизираща обработка на корди от графитни влакна с олигомерни и високомолекулни компоненти в разтвор или плазма. химическа технология, което позволява уплътняване на интерфейса и осигурява висока износоустойчивост на триещата се двойка „пръчка-уплътнение“. Уплътнителните комплекти представляват комплект пръстени от хидрофобиран графит, които са уплътнени отгоре и отдолу с корди. Пръстените са с геометрични размери с диаметър от 12 до 360 мм и дебелина от 10 до 25 мм. Позволете да увеличите силата с 1,2-1,3 пъти; устойчивост на топлина при 150-200 ºС; устойчивост на износване (в сравнение с базовите влакна) с 1,5-2 пъти; температура на работната среда до 600 ºС, и до 3000 °С - в инертна среда; увеличаване на експлоатационния живот без специална поддръжка до 1000 часа; устойчивост на въздействието на работни среди, включително концентрирани и разредени разтвори на соли, киселини, основи (фиг. 1.18).

Ориз. 1.18. Графитни корди и уплътнения след хидрофобна обработка.

Люспестият графит се използва под формата на паста, пречистена от минерални и органични примеси. За да се избегне изтичане през пролуката между капака и шпиндела, азбестовите пръстени се поставят отгоре и отдолу на опаковката или графитът се преплита с паронитни пръстени. Използват се и пръстени и полухалки от пресован графит. Графитът се използва за пълнеж и под формата на различни мастики: графит-церезин за температури до 80 °C при налягане до 1,6 MPa, азбесто-графитно-цинков за температури от минус 70 до 150 °C при налягане до 4 MPa .

Полимерна опаковка. Като опаковъчни материали в корозивни среди, флуоропласт-4 се използва под формата на чипове, пръстени или маншети. Уплътнения от флуоропластични пръстени, маншети или стружки, смазани със смеси от графит, парафин и масло, се използват при температури от минус 250 до 200 ° C и налягане до 5 MPa. Флуоропластът може да издържи на налягания до 30 - 40 MPa с отделни конструкции на маншета, които изключват пълзене на материала. При ниски налягания, заедно с флуоропласт, се използват допълнителни еластични елементи - гума, пружина, тъй като флуоропластът има малка еластичност. За салникови набивки се използва флуоропластичен уплътнителен материал под формата на шнур при температури от минус 60 до 150 ° C и налягане до 6,4 MPa.

Термично разширен графит(TRG). Понастоящем в Русия започнаха да се произвеждат и доставят уплътнителни елементи от термично разширен графит за фитинги и фланцови връзки. енергийно оборудване. Този тип уплътнение на базата на термично разширен графит се използва вместо остарелите, изработени от метал, паронит и други азбестосъдържащи материали, което значително повишава надеждността и издръжливостта на тези единици.

Цялата проектна и технологична работа по производството на фитинги има висока степен на новост (на ниво изобретения), използвайки най-новите материали („метална гума“, продукти от всякаква керамика: силициев карбид, алуминиев оксид, цирконий, стъкло, твърда сплав) и съвременни технологии (карбонитриране, дифузионно хромиране, хромонитридизация, лазерна термична обработка и заваряване, неметално наваряване, дифузионно запояване на разнородни материали, прецизно диамантено покритие на оптичната равнина, антикорозионни покрития).

Термично разширеният графит е специфичен материал със свойства, присъщи на графита, от една страна, и с допълнителни свойства, които са различни от електрографитните или подсилените с графит състави, използвани например в механични уплътнения. Ако добавите еластичност и свиваемост към основните свойства на графита, тогава ще получите представа за термично разширен графит, но на първо място термично разширеният графит не се използва като структурен материал, но като материал за производство на фланцови еластични уплътнения, спирално навити уплътнения, салникови уплътнения с отлични характеристики.

Аналог на термично разширения графит е добре познатият материал graflex. Въпреки това технологията, използвана при производството на продукти от термично разширен графит, може значително да намали производствените разходи и да подобри качеството на крайния продукт.

Разширеният графит е уплътнителен материал от ново поколение. Притежавайки всичко положителни качестваграфит - топлоустойчивост, химическа устойчивост, нисък коефициент на триене, термично разширеният графит допълнително придобива напълно ново свойство - пластичност. И това свойство остава присъщо за него през целия експлоатационен живот.

Нито високите температури, нито термичните цикли, нито времето влияят на пластичността на графита. TRG уплътненията са много надеждни и не изискват поддръжка. Азбестът губи своята еластичност, маса и обем с течение на времето и трябва да се стяга от време на време, графитът е лишен от този недостатък. Флуоропластът не издържа на високи температури и налягания, графитът работи при 560°C и 400 atm. Карбоновите опаковки също издържат на високи температури, но са пропускливи за газове и течности, графитът е абсолютно непропусклив дори при плътност от 1 g/cm3. Предназначен е за работа с киселини и основи, масла и пия вода. Срок на експлоатация по плъзгащата се пътека: азбест - 600 метра; графит - 10 000 метра. Графитът е много мек, така че има минимално въздействие върху стеблото на клапана и вала на помпата.

Графитните и металографитните фланцови уплътнения се използват за уплътняване на фитинги, тръбопроводи, топлообменници, компресори, съдове под налягане, помпени агрегати и друго технологично оборудване. Уплътненията се характеризират с повишен експлоатационен живот, абсолютна екологичност и устойчивост на стареене. Възможна е работа в агресивни среди при повишени температури. Уплътненията от графит на салниците се използват на салникови съединители, главно с въртеливо движениевал, позволяват уплътняване на износени фланци. Оменталните графитни уплътнения също се характеризират с повишен експлоатационен живот, абсолютен екологична чистотаи не подлежи на стареене. Възможност за работа в агресивни среди при повишени температури ( ориз. 1.19).

Ориз. 1.19. Салникови графитни уплътнения.

Графитни фланцови уплътнениясе използват за уплътняване на арматура, тръбопроводи, топлообменници, компресори и друго технологично оборудване. Уплътненията се характеризират с повишен експлоатационен живот, абсолютна екологичност и устойчивост на стареене. Възможна е работа в агресивни среди при повишени температури. Графитните фланцови уплътнения се използват при съединители на език и жлеб. Прилагат се при температура от минус 150 до 550 ºС (въздух), до 3000 °С (инертна среда); при работно налягане до 100 MPa; агресивност на околната среда pH от 0 до 14 ( ориз. 1.20).

Ориз. 1.20. Графитни фланцови уплътнения.

Метални графитни фланцови уплътнениясе използват за уплътняване на тръбопроводи, топлообменници, съдове под налягане и друго технологично оборудване. Уплътненията се характеризират с повишен експлоатационен живот, абсолютна екологичност и устойчивост на стареене. Възможна е работа в агресивни среди при повишени температури. Металографитни фланцови уплътнения се използват на всякакви съединители, главно от типа "гладък фланец". Прилагат се при температура от минус 150 до 200 °C (въздух), до 3000 °C (инертна среда); при работно налягане до 200 MPa; агресивност на околната среда pH от 0 до 14 ( ориз. 1.21).

Ориз. 1.21. Металографитни уплътнения.

Салникови графитни уплътнениясе използват на салникови съединители, главно с въртеливо движение на вала. Позволява уплътняване, включително на износени фланци. Салниковите графитни уплътнения се характеризират с повишен експлоатационен живот, абсолютна екологичност и устойчивост на стареене. Възможна е работа в агресивни среди при повишени температури. Използват се при температури от минус 150 до плюс 550 °C (въздух), до плюс 3000 °C (инертна среда); при работно налягане до 100 MPa; агресивност на околната среда pH от 0 до 14 ( ориз. 1.22).

Ориз. 1.22. Салникови графитни уплътнения.

Подсилен графитен лист - композитен материал, състоящ се от слоеве гладка или перфорирана стомана, покрити с графитно фолио. Използва се за производство на подсилени уплътнения, за уплътняване на фланцови съединения на фитинги и тръбопроводи при температури от минус 196 ° C до 600 ° C и налягане до 40 MPa и за двигатели с вътрешно горене. Произвеждат се еднослойни и многослойни с брой на усилващите слоеве от 1 до 5.

Уплътнителна лента GRAFLEX L-200. Лентата GRAFLEX L-200 (LK-EF) е предназначена за уплътняване на статични фланцови съединения с прости и сложни конфигурации в диапазон на налягане от пълен вакуум до 20 MPa, температури от минус 240 °C до 260 °C, за кратко време до 310 °C, в зависимост от вида фланцова връзкаи специфични условияексплоатация на тръбопроводи и оборудване ( ориз. 1.23).

Ориз. 1.23. Уплътнителна лента.

Лентата се използва вместо традиционните уплътнения от картон, паронит, F-4 флуоропласт, FUM теглич и др. в производството на газ и нефт, преработката на газ и нефт, химическата, фармацевтичната, хранително-вкусовата промишленост, в топлинната и ядрената енергияи други индустрии. Най-голямото приложениелентата е получена при уплътняване на фланцови връзки на топлообменно оборудване (кожухотръбни топлообменници: капаци на нагреватели ниско налягане, мрежови нагреватели, маслени охладители, въздушни охладители, капаци на клапани, капаци на съдове и апарати, люкове на кондензатори, резервоари под налягане, колони, изпарители и др.). Разширената флуоропластична лента е изработена от 100% чист флуоропласт (политетрафлуороетилен PTFE) по специална технология. В резултат на обработката флуоропластът придобива насочена, специално ориентирана влакнеста структура. Материалът на лентата, запазвайки всички химични характеристики на традиционния PTFE, придобива нови уникални физични свойства.

Плетен пълнеж "TMG"е изработена от графитно фолио "Термографенит" (TMG), армирано с памучна нишка, фибростъкло или метална тел, под формата на плетен шнур с квадратно, кръгло, правоъгълно сечение, чрез тъкане с еднослойно и многослойно тъкане, двуредово, триредово или четириредово диагонално тъкане. Произвежда се със сечение от 3x3 mm до 50x50 mm и плътност (0,8 - 1,2) g / cm3. Предназначен за уплътняване на салникови камери на помпи и арматура, подвижни и неподвижни връзки на различни машини и устройства ( ориз. 1.24).

Ниският коефициент на триене и високата топлопроводимост позволяват центробежните помпи да работят в режим с минимално проникване, когато се използват нагревателни пръстени TMG тип C без проникване. Използването на TMG уплътнения на практика елиминира механичното и корозионно износване на стеблата и валовете на клапаните помпено оборудване. Поради това опаковката TMG увеличава периода между основните ремонти центробежни помпис 2 - 5 пъти, тръбопроводната арматура с 3 - 5 пъти в сравнение с азбеста и по този начин осигурява висока ефективност на използването му.

![]()

Ориз. 1.24. Тъкани подплънки.

Графитно фолио "TMG".Гъвкаво графитно фолио от терморазширен графит марка "Термографенит" (TMG), произведено по технология, която съдържа специални методипочистване, химическа и термична обработка на естествен кристален графит, последвано от валцуване без свързващи вещества и въведени в производството научно - производствено предприятие OOO "TMSpetsmash" ( ориз. 1.25).

Ориз. 1.25. Графитно фолио.

Основното приложение на TMG фолиото е производството на салникови уплътнения за тръбопроводна арматура, центробежни помпи, уплътнения за фланцови съединения.

Топлоустойчивост на въздух - 450°C, при компресиране във фланци - 600°C, в условия на водна пара - 560°C, в инертна среда - 3000°C. TMG фолиото е химически и биологично инертно (използва се при pH = 0 - 14), радиационно устойчиво, нетоксично, не поддържа горене, пожаро- и взривоустойчиво, не старее, има антифрикционни свойства, не се износва валове и пръти.

О-пръстени "TMG"Използват се за уплътняване на подвижни и неподвижни съединения на тръбопроводна арматура, центробежни, вихрови и бутални помпи, машини и устройства, които се използват в енергетиката, нефтохимическата, химическата, преработвателната и др. Използването на пръстени "Термографенит" (TMG) увеличава периода на основен ремонт на работа: контролни тръбопроводни фитинги с 3 - 5 пъти, центробежни помпи с 5 - 12 пъти.

Спирално навити уплътнения "TMG"се използват за уплътняване на "гладки" фланцови съединения, като "издатина-кухина", "шип-бразда", фитинги на тръбопроводи, съдове, апарати, помпи и подобно оборудване на химическата, нефтопреработващата и други индустрии при температура на работната среда от минус 196 ° C до 600 ° C и налягане до 25 MPa.

Спирално навито уплътнение (SNP) се състои от ( ориз. 1.26) от слоеве профилирана студено валцована лента от устойчива на корозия стомана (2) и лента за пълнене - гъвкава лента от терморазширен графит "Термографенит" (3).

Ориз. 1.26. Спирално навито уплътнение: 1 - външен ограничителен пръстен; 2 - стоманена лента 3 - TMG лента; 4 - вътрешен ограничителен пръстен;

Според формата на напречното сечение всички видове SNP имат V-образен профил. Уплътнението се получава поради пълнителя, който запълва микронеравностите на фланците по време на компресия, а металната лента действа като еластична рамка. Благодарение на уникалните еластично-пластични характеристики на лентата "Термографенит", SNP запазва своите уплътнителни свойства при разхлабване на болтовете, вибрации, термично разширение, пулсации на налягането в тръбопроводи и др.

В зависимост от вида на фланцовата връзка, уплътненията са оборудвани с ограничителни пръстени:

- за фланци от типа "издатина-кухина" се използва вътрешен ограничителен пръстен;

- за "гладки" фланци - външни и/или вътрешни пръстени.

Ограничителните пръстени са предназначени за:

- защита на спираловидната част от разкъсване от работно налягане;

- защита на спираловидната част от свръхкомпресия по време на монтажа;

- центриране на уплътнението, тъй като външният диаметър на ограничителния пръстен е равен на вътрешния диаметър на пръстена, по който са разположени монтажните болтове на фланеца.

Материал на вътрешните пръстени - стомана, устойчива на корозия, външна - въглеродна стомана. Пълнежен материал - фолио "Термографенит", дебелина 0,60 ± 0,05 mm, плътност 1,0 ± 0,08 g/cm.

В повечето тръбни фитинги херметичността на подвижната връзка "капак-шпиндел (пръчка)" се осигурява чрез използване на салникова кутия (салниково уплътнение). Опаковъчното устройство трябва да включва салникова опаковка, състоящ се от един или повече елементи, изработени от еластичен, лесно деформируем материал.

Методи за производство на салникови набивки

Предимства на опаковката на салниковата кутия ─ не висока ценаи лекота на подмяна. Между другото, в повечето случаи, когато казват „подмяна на салниковата кутия“, те имат предвид точно подмяната на салниковата опаковка.

Може да се направи уплътнение на жлеза различни начини. Плетените уплътнения са един от най-често използваните уплътнителни материали за салникови кутии в тръбопроводни вентили. Методи за тяхното производство ─ еднослойно оплитане на сърцевината, многослойно тъкане, чрез тъкане. Наред с плетените уплътнения се използват усукани и валцувани уплътнения. Уплътнението на салниковата кутия може да бъде под формата не само на шнур (правоъгълно (включително квадратно) или кръгло сечение), но и да се състои от един или повече подходящо формовани пръстени.

Как работи уплътнението на жлезата и какви задачи решава?

Поставена в специална кухина (салникова кутия, наричана още кутия), салниковата кутия се компресира по оста на стеблото или шпиндела под въздействието на устройство за регулиране на натоварването. Еластичната сила кара неговите съставни елементи (или един елемент) да се разширяват в посока, перпендикулярна на тази ос, запълвайки празнината между стеблото (шпиндела) и стените на отвора в капака. Празнината, запълнена с уплътнение на жлеза, става херметична.

Гарантирането на възможно най-висока херметичност на тръбопроводните клапани през целия експлоатационен живот не е единствената задача на уплътненията на салниковите кутии. Много е важно изпълнението му да бъде придружено от възможно най-малко триене в зоната на контакт на сальниковата уплътнение с движещи се части. По този начин може да се избегне бързото износване на стеблото (шпиндела) и самата салникова кутия, както и да се намалят разходите за енергия по време на работа на клапани, управлявани с помощта на механизирано задвижване.

Изборът на материали, използвани за производството на салникови опаковки

В решаваща степен функционалности ефективността на уплътнението на салниковата кутия се определят от свойствата на материала на салниковата кутия. За да се осигури успешно решаване на задачите, пред които е изправено уплътнението на салниковата кутия, то трябва да притежава цял набор от качества, най-важното от които, заедно с възможно най-ниския коефициент на триене, не е дори едно, а няколко „съпротивления“ наведнъж. Химическа устойчивост на затворени работни среди. Термична устойчивост на висока и ниски температури. Механична устойчивост на износване и различни механични влияния.

Уплътненията на салника могат да бъдат направени от различни материали. от естествени влакна(памучни или ликови култури), влакна от минерален произход (азбестова прежда), химически влакна, както и минерални прахове, минерални масла, полимери, метали. Необходимите свойства на уплътнението на салниковата кутия се подчертават чрез прилагане на импрегнации и пълнители. Конкретният избор на материал на салника се определя от химическия и физични свойстваработната среда, нейната температура и налягане, степента на отговорност на вентила, неговия дизайн и редица други фактори.

Сальникови уплътнения от памучни материали и коноп

Памучните уплътнения са широко използвани, както тъкани (уплътнителна кутия KBP, импрегнирана с антифрикционен мастен състав, графитиран), така и гумирани валцувани ─ HBR и HBRS (допълнително "оборудвани" с гумена сърцевина). "Подсилени" с гума, те се използват за газове (въздух, CO2, NH3), пара, вода, минерални масла. Произвеждат се сухи и импрегнирани памучни пълнежи с ликова сърцевина.

Прилагателното „коноп“ (например пълнеж от коноп) обединява не само пълнеж от конопени влакна, но и други ликови култури ─ юта, лен и др. Пример за това е пълнежът от марката PP ─ изтъкан от ликови влакна, импрегниран с мазен антифрикционен състав, графитиран.

Дълго време се използва за запечатване на различни технически средства, включително салникови уплътнения на тръбопроводни фитинги, опаковките от растителни влакна имат неоспоримо предимство ─ ниска цена. Тя трябва да бъде „заплатена“ от относително ниска устойчивост на външни влияния и следователно от фундаменталната невъзможност да се използва при определени условия на работа или, ако експлоатацията е допустима, от необходимостта от честа подмяна. Когато са изложени на разтвори на основи, киселини, високи (над 100°C) или ниски (под минус 40°C) температури, те стават по-малко издръжливи и могат да бъдат напълно унищожени.

Използването на конопено опаковане, което създава достатъчно голямо триене, може да доведе до износване на шпинделите и клапаните в местата на опаковане, ако функционирането му е свързано с честото им движение.

Не понасяйте набивки на салникови кутии от растителни влакна и много високо налягане. За памука го горна лентае около 20 MPa, а за конопа ─ дори малко по-малко.

Но за тръбопроводни фитинги, когато работната среда е вода с температура до 100 ° C, сухи или импрегнирани уплътнения от растителни влакна са приемлива опция. С "подкрепата" на материали като каучук и графит, възможностите на салниковите уплътнения от растителни влакна се увеличават значително. Имайки различна конфигурация(секция) уплътнени във форми, вулканизирани, валцовани, многослойни, графитизирани маншети от каучуков плат (MHB ─ изработени от памучен плат и ML ─ изработени от лен) могат да се използват в среда на инертни газове, въздух, вода (не само за пиене вода), пара, нефтопродукти при налягане до 40 MPa (400 kgf/cm²).

Азбестови пълнежни кутии

Азбестовите уплътнения се използват за уплътняване на подвижни фуги на тръбопроводна арматура, работеща в неутрална и агресивна среда. В зависимост от състава на импрегнирането, те се използват във фитинги, които контролират потока на вода, основи, нефтопродукти, газообразни среди и пара.

Производителите предлагат широка гама от оментални азбестови уплътнения. Ракита - марки AGI, AP-31, ASP-31, APR, APR-31, APRPP, APRPS, AS, ASP, ACC, AF-1, AFV, AFT, PAFS; валцувани - марки AR (валцувани гумирани), ARS (валцувани гумирани с гумена сърцевина); усукани, например APK-31, импрегнирани с мастен антифрикционен състав на базата на петролни екстракти, графитиран.

Салниковите уплътнения на марките AC са широко разпространени - азбестово плетено сухо и ACC - същото, само със стъклена сърцевина. Азбестовите опаковки от марките ASP и ASP-31 имат сърцевина от стъклен ровинг (пакет от фибростъкло). Уплътненията от азбестов графит AP-31, ASP-31, APR-31 са импрегнирани с мастен антифрикционен състав на базата на петролни екстракти. За импрегниране на опаковки от азбестови жлези се използват и суспензии от флуоропласт (AF-1) или флуоропласт и талк (марка AFT). Оплетките APRPS и APRPP са допълнително подсилени с месингова тел.

Азбестовото уплътнение е ефективно в широк температурен диапазон: от −70 до +300°C.

Азбестът не понася много добре влагата, но импрегнирането с масло може да увеличи неговата устойчивост на влага. Уплътнението на жлезата също използва смес от люспест графит и азбестови люспи, задържани в салниковата кутия от азбестови пръстени. Между азбестовите пръстени могат да се монтират графитни втулки, а самите пръстени са обилно натрити с графит, който има уникалната способност да намалява триенето.

Салникова кутия графит

За производство на графитни салникови уплътнения, т.нар. термично разширеният графит (съкратено като TRG) е модификация на естествения графит, състоящ се от чист въглерод. Колкото по-чист е TRG, толкова по-високи са неговите експлоатационни параметри. Използването му може значително да увеличи устойчивостта на уплътненията на салниковата кутия високи температурии натиск. Това е следствие уникални свойстваматериал ─ висока устойчивост на топлина, химическа инертност, еластичност, нисък коефициент на триене. Терморазширен графит ─ екологично чист чист материал, запазвайки стабилността на свойствата за дълъг период на експлоатация. Например, графитна опаковка може да издържи много години без промяна на опаковъчния материал или изискване на допълнителна опаковка. Уплътнението на графитната салникова кутия е може би най-надеждното сред всички уплътнения, работещи при високи температури.

Графитът се използва за пълнене на жлези под формата на мастики, например графит-церезин или азбест-графит-цинк. Или под формата на прах, например в смес от прахове от графит и флуоропласт. Тази комбинация осигурява плътно уплътняване и минимално износване на стеблото и шпиндела.

Плетената опаковка е изработена от графитно фолио, подсилено с памучна нишка, фибростъкло, метална тел. В последната версия устойчивостта на топлина на салниковата опаковка е увеличена до повече от 600 градуса по Целзий.

Флуоропластов пълнеж

Важен сегмент от уплътненията на салникови кутии са PTFE уплътненията. Флуоропласт, известен още като политетрафлуоретилен (PTFE) или тефлон ( търговска марка), е получен точно преди началото на Втората световна война, но в наистина голям мащаб започва да се използва след нейния край. Флуоропластът се превърна в едно от забележителните изобретения сред онези, с които се свързва понятието "научно-технически прогрес". Почти всеки знае за флуоропласт, поне от съдове с незалепващо тефлоново покритие. Но това, разбира се, е само един от аспектите на приложението му. Флуоропласт (PTFE) — ефективен материалза уплътнения на салникови кутии. Неговите предимства: висока устойчивост на целия спектър външни влияния─ химически (химическата инертност на флуоропласта е една от най-високите сред полимерите), механична, термична. Последицата от това е дългосроченуслуги. Важно достойнствофлуоропласт ─ нисък коефициент на триене, един от най-малките сред материалите, използвани за уплътняване, следователно флуоропласт ─ гаранция за отлично плъзгане на прът (шпиндел).

Като уплътнение, флуоропластът осигурява херметичност при работа с различни работни среди: вода, пара, газ, киселини, масло, хладилни агенти. Поради ниската си топлопроводимост може да се използва при високи температури.

Въпреки това, има някои фактори, които ограничават използването на PTFE като материал за салникови кутии. При високи температури той набъбва в течни флуоровъглероди и дори при стайна температура леко увеличава обема си при контакт с фреони. Не се намокря от вода при краткотрайно потапяне в нея, но флуоропластът се намокря при продължителен контакт с дестилирана вода, измерен в десетки дни.

Флуоропластовата салникова опаковка може да бъде направена както от чист политетрафлуоретилен, така и от флуоропласт с пълнители, например напълнени с графит. Насищането на флуоропластична прежда с графит с образуването на връзки между него и флуоропласта на молекулярно ниво прави възможно производството на уплътнения с уникални, дори по-изразени качества от чистия флуоропласт.

Флуоропластовата прежда може да се състои от тънка усукана лента или от Голям бройусукани дълги тънки влакна. Във втория случай опаковката на жлезата е по-плътна.

Широкото разпространение на уплътненията в тръбопроводната арматура се дължи на редица техните предимства. Наред с ниската цена и технологичната функционалност, значително място в тази серия заема изборът на материали за салникови уплътнения. Благодарение на развитието на науката и индустриални технологиис течение на времето само се разширява, което означава, че потенциалът на уплътнението на жлезата се увеличава като конструктивно решениепредназначени да осигурят, може би, най-важното качество на тръбопроводните фитинги ─ плътност.

ВЛИЯНИЕ НА УПЛЪТНИТЕЛИТЕ GRAFLEX ВЪРХУ КОНСТРУКЦИИТЕ НА САЛНИЧНАТА КУТИЯ НА РОТАЦИОННАТА И ПЛУНЖЕРНАТА ПОМПА

Авдеев В.В., доктор на техническите науки, професор, ген. директор

Илин Е.Т., д-р, доцент, зам ген. директор на техническата политика

Уланов Г.А., главен дизайнер

абстрактно. Настоящата работа наблюдава работата на уплътнител на салникова кутия на помпа при третиране със сили на околната среда и компресия. Направено е сравнение между взаимодействието на уплътнители по поръчка и уплътнители "Graflex" със запечатани повърхности. Бяха дадени препоръки за модификация на салниковата кутия при използване на уплътнители "Graflex". Ефективността на използване на "Graflex" беше оценена в сравнение с персонализираните уплътнители.

Най-широко използваните в уплътнителните възли на валовете на центробежните помпи са добре познатите и прости по конструкция меки салникови уплътнения. Повечето от произведените меки уплътнения на салникови кутии се състоят от влакнесто тъкана основа, импрегнирана с лубрикантс добавки от антифрикционни вещества (графит, талк и др.).

Херметичността на салниковата кутия се определя преди всичко от хидравличното съпротивление на уплътнението, оказано от него на уплътнената работна среда и степента на нейното притискане към уплътнените части. При действителни условия на работа салниковата кутия се влияе, от една страна, от силата на затягане на салниковата кутия, а от друга страна, от налягането на работната среда, което води до пластична деформация на материала и неговото уплътняване, което намалява порьозността и пропускливостта.

В същото време, по време на работа, уплътнението на салниковата кутия се износва, което е придружено от отстраняване на материала извън салниковата кутия. Стегнатостта на уплътнението на салниковата кутия намалява по време на износване и изисква периодично възстановяване. Износването на уплътнителния материал зависи от редица фактори, основните от които са грапавостта на повърхността на подвижната уплътнена част, вида на движението спрямо уплътнението (възвратно-постъпателно или ротационно), интензивността на движение, контактното налягане на уплътнението на вала, налягането на запечатаната работна среда, агрегатно състояниеи физикохимични свойствасреда за запечатване, силата на вътрешните връзки на опаковъчния материал.

За възстановяване на дадена степен на плътност се използва затягане на салниковата кутия. Трудността при възстановяване на херметичността на салниковата кутия, която е намаляла в резултат на механичното износване на уплътнението, чрез затягане на салниковата кутия може да се обясни по следния начин. Тънкият слой от опаковката в съседство с движещата се част, която трябва да бъде запечатана, е обект на износване и разкъсване. Поради абразията от движещата се част, порьозността на материала в този тънък слой е по-висока, отколкото в останалата част от обема на опаковката. Порьозността на този слой може да бъде намалена с аксиална компресияи запълване на празнини с материал от основния слой. Запълването на такива кухини с опаковъчния материал до голяма степен зависи от пластичните свойства на материала, характеризиращи се с коефициента на странично налягане (Kb), който определя съотношението на аксиалната сила, приложена към уплътнителния елемент, предавана в радиална посока (за най-традиционно използваните плетени уплътнения на AP, AS, APR, AGI Kb = 0,35-0,45). По време на работа, с периодично затягане на кутията за пълнене, материалът за пълнене се уплътнява, губи пластичност и способност да се деформира в аксиална и радиална посока. Следователно трябва да се прилага все повече и повече аксиална сила, за да се осигури уплътняването на възела, докато настъпи моментът, когато компресията на салниковата кутия вече не гарантира херметичността на възела и уплътнението трябва да бъде сменено.

Към горното трябва да се добави, че аксиалната сила, приложена към уплътнението, намалява значително по дълбочината на салниковата кутия, поради триенето на пълнежа по стените на камерата и втулката на вала, а също и поради вътрешно триенев самата опаковка, което се получава по време на компресията. От своя страна, силата на триене на уплътнението върху свързващите се повърхности зависи от грапавостта на втулката и стените на салниковата кутия и следователно разпределението на силите по дълбочината на салниковата кутия зависи от тези фактори. Тъй като всеки уплътнителен пръстен отслабва силата на затягане на уплътнителната кутия поради силите на триене, тъй като дълбочината на уплътнителната кутия и броят на монтираните пръстени се увеличават, силата на компресия на последните пръстени ще намалее. Намаляването на силата на натиск води до факта, че слоевете на опаковката в контакт с работната среда не са достатъчно уплътнени, така че средата може да проникне както през порите на самата опаковка, така и между стеблото и опаковката, което води до понижаване на налягането на салниковата кутия.

Ориз. един. Качествена характеристикаразпределение на радиалното налягане по дълбочината на уплътнението на жлезата.

Ro - аксиален натиск върху сальниковата уплътнение от страната на притискащия ръкав;

РР - налягане на работната среда;

Рв е налягането, упражнявано от набивката върху вала.

Качествена промяна на радиалната сила върху вала по дължината на салниковата кутия от общото действие на работната среда и въздействието на притискащия ръкав е показано на фиг. 1. Както се вижда от фигурата, първите пръстени носят най-голямо натоварване, които по време на работа имат износване, равно на 70% от износването на цялото уплътнение на салниковата кутия, докато последните пръстени почти не се износват и се оказват да бъде по същество излишен. Трябва да се добави, че стръмността на представената характеристика зависи основно от характеристиките на материала (от стойността на коефициента на странично налягане), колкото по-малък е Kb, толкова по-стръмна ще бъде тази крива.

Заедно с коефициента на странично налягане, конструкцията на салниковата кутия оказва значително влияние върху налягането на уплътнението, което трябва да бъде запечатано към втулката на вала.

Ориз. 2. Дизайн на салникова кутия с междинен фенерен пръстен за традиционни опаковки.

1. вал на помпата;

2. podsalnikovy бронзов пръстен;

3. стена на салникова кутия;

4. тласък ръкав;

5. фенер пръстен.

Повечето от съществуващите конструкции на салникови кутии на центробежни помпи са направени със скосявания от крайната страна на салниковата кутия и на напорния ръкав, фиг. 2. Под действието на такъв скос, крайните уплътнителни елементи изпитват допълнителна сила (Рrad), притискаща ги към втулката на вала, фиг.3. В резултат на това се увеличава радиалното въздействие на крайните (първи и последни) уплътнителни елементи върху защитната втулка на вала и тяхното износване се увеличава допълнително. Повече ▼, като има не само износване на уплътнителния материал, но и на предпазната втулка на вала. Оперативната практика е показала наличието характерни зониизносване на втулката на вала в областта, където са разположени тези пръстени. В резултат на това вече след 0,5-1 година, в зависимост от условията на работа, се налага ремонт или подмяна на защитната втулка.

Фиг.3. Схема на преразпределение на прехвърлянето на аксиална сила от притискащата втулка със скосяване.

1.-стена на салника; 2.-натискащ ръкав; Z.-вал на помпата;

Ro - аксиална сила, действаща върху притискащия ръкав;

Pa - аксиална сила, предавана от притискащата втулка към уплътнителния пръстен;

Rrad е радиалната компонента на аксиалната сила.

В допълнение, получените прекомерни радиални налягания могат да доведат до увеличаване на триенето, локално нагряване на вала и дори кипене на работната течност и в резултат на това аварийно разрушаване на салниковата кутия.

В световната практика все повече широко приложениенамерете уплътнения на базата на термично експандиран графит (TEG), експандиран политетрафлуороетилен (PTFE) и техните композити, използвайки усилващи влакна с висока якост. Повече от 12 години един от основните производители на тези продукти в Русия е UNIKHIMTEK NPO, който произвежда цялата гама уплътнители под търговската марка GRAFLEX.

Основните предимства на новите уплътнителни продукти пред паронит, азбесто-графитни пръстени, азбестови и памучни уплътнения се определят от факта, че те са приложими в широк спектър от приложения.

(практически неограничен) диапазон от температури и налягания, имат добра свиваемост (20-60%) при натоварване и възстановимост (10-70%) след отстраняването му, еластичност (8-12%), не губят тези свойства с течение на времето - правят не се отпускат и "не стареят", са химически инертни и приложими в почти всяка среда, осигуряват уплътняване на запечатания възел за дълго време без систематично затягане, имат нисък коефициент на триене от 0,02 - 0,12% и висока топлопроводимост.

Наличието на свойствата, изброени по-горе, прави възможно използването на тези материали за уплътняване на подвижни фуги високи скоростиплъзгане (до V= 25m/s) в широк диапазон от температури и налягания.

В момента CJSC "Unihimtek" произвежда уплътнителни елементи под формата на пръстени (KGN-пръстени с ниска плътност, изработени от материал GRAFLEX) и плетени уплътнения (NGF-уплътнения, плетени от материал GRAFLEX) за уплътнителни помпи. Освен това уплътнителните пръстени са изработени от няколко вида, усукани (KGN-V) и пуф, различни видове(KGN-SO, KGN-SOP).

Усуканите пръстени се изработват чрез спирално навиване на графитна лента, последвано от студено пресоване във форма до определена плътност. В резултат на такова пресоване слоевете фолио се деформират под формата на гофриране в аксиална посока и са здраво свързани един с друг, осигурявайки плътност. Плътността на уплътняване на пръстените се определя от параметрите и условията на последваща експлоатация и обикновено е в диапазона ρ=0,9-N,35 g/cm³. Тези пръстени имат висок коефициент на странично налягане (Kb = 0,7-0,85), поради което се използват за осигуряване на уплътнение при ниски стойности на аксиално налягане.

Слоестите пръстени се състоят от редуващи се хоризонтални слоеве графитно фолио, изрязано от лист (перпендикулярно на оста на пръстена). Пръстенът KGN-SO се изработва чрез послойно полагане и залепване на слоевете. Пръстенът KGN-SOP е изработен от графитно фолио с редуващо се полагане на всеки слой и последващо студено предварително пресоване. Тези пръстени имат висока топлопроводимост в радиална посока λ > 120 W/(m K) и нисък коефициент на странично налягане (Kb=0,1-0,15), поради което се използват за отвеждане на топлина и като дроселиращи пръстени. Поради малката стойност на Kb, остава много малка междина между вала и пръстена по време на компресия, където потокът на средата е дроселиран, което осигурява повече благоприятни условияработа на други пръстени.

Плетените уплътнителни опаковки са направени под формата на шнур, предимно с квадратно сечение, през, многоредово, диагонално тъкане. Нишката за тъкане се получава чрез усукване на лента от графитно фолио. За да се придаде здравина на плетената опаковка на етапа на производство на фолио, тя е подсилена с нишки от различен материал(памучен конец, фибростъкло, метална тел и други усилващи материали). За да се разширят свойствата на уплътнителния материал, плетените уплътнения се използват в комбинация с други материали, по-специално с експандиран флуоропласт, влакна с висока якост - кевлар (SVM). За подобряване на уплътнителните свойства на плетените уплътнения, както и за намаляване на техния коефициент на триене и корозионна активност, се използва импрегниране. специални формулировкии лубриканти.

Коефициентът на странично налягане за плетена опаковка NHF (Kb=0,5-0,6), в същото време тази опаковка има доста висок коефициент на топлопроводимост, сравним с топлопроводимостта на метала на корпуса на помпата.

Разнообразието от технологии за производство на уплътнителни продукти от материала GRAFLEX позволява сглобяването на комплекти от опаковки с определени потребителски свойства.

Ориз. Фиг. 4. Схема на салниково уплътнение на вала на работещи помпи с пълен комплект уплътнителни елементи GRAFLEX.

Конструкцията на уплътнителния комплект на салника на вала на помпата, проектиран преди това от производителите за традиционни уплътнителни материали (пълнежи от азбест, памук и синтетични материалис различни видовеимпрегниране) е показано на фиг. 4а. Дълбочината на салниковата кутия обикновено беше зададена на Голям бройпръстени (6-12 броя), което предопределя създаването на голяма аксиална сила по време на компресия на салниковата кутия, води до увеличаване на неравномерното налягане върху вала в радиална посока и бързо износване на екстремните уплътнителни елементи. На крайните повърхности на долната кутия, салниковата кутия и междинния фенерен пръстен се правят скоси под ъгъл α=15° спрямо крайната повърхност, за да се подобри деформацията на уплътнението от външния диаметър към вала.

NPO UNIKHIMTEK, въз основа на тестове и експлоатационен опит на такива възли на салникови кутии, препоръчва използването на плетено уплътнение от типа NGF като уплътнител, което осигурява дългосрочна и надеждна работа с минимални течове и увеличаване на живота на уплътнението с 2- 4 пъти или повече, в зависимост от условията на работа. В този случай дизайнът на сглобката на жлезата не се променя. В някои случаи, ако в средата има абразивни частици, препоръчително е външните пръстени да се монтират от опаковка с по-здрави нишки, например от кевлар (SVM).

Ако използването на уплътнения от NGF не дава желаните резултати по отношение на експлоатационния живот, количеството на изтичане на работната среда или налягането на средата е достатъчно високо Рwork > 2 MPa, тогава това е следствие преди всичко от конструктивни недостатъци в уплътнението на салника, което може да бъде компенсирано с помощта на специални пръстени от TRG GRAFLEX. Конфигурационната диаграма на такива възли е показана на фиг. 46. Тази конфигурация гарантира работата на уплътнението практически без изтичане (скорост на изтичане е 1-5 капки в минута).

Ориз. 4б. Схема на салниково уплътнение на вала на работещи помпи с пълен комплект уплътнителни елементи GRAFLEX.

Топлоотвеждащите пръстени осигуряват ефективно отвеждане на топлината както поради високата топлопроводимост (в сравнение с NHF уплътненията и пръстените тип B CNG), така и поради високата ефективност на дроселиране на работното налягане и изравняване на радиалното налягане върху вала по дължината на салниковата кутия, което води до равномерно и по-бавно износване на уплътнението.

За дроселиране на високо налягане на работната среда (2 ÷ 4 MPa), както и за работна среда със значително количество механични примеси, могат да се монтират няколко дроселиращи пръстена в един ред от страната на работната среда. Фигура 4с показва една от възможните конфигурационни схеми за сглобката на жлезата при наличие на фенерен пръстен.

Ориз. 4в. Схема на салниково уплътнение на вала на работещи помпи с пълен комплект уплътнителни елементи GRAFLEX.

За салниковата кутия на вала на помпата, чийто дизайн ще бъде разработен за предвидената употреба на уплътнителните комплекти от TRG GRAFLEX, препоръчваме промените, показани на фиг.5. Крайните повърхности на притискащата втулка и междинния фенерен пръстен са направени перпендикулярно на оста на вала, без скосявания, което позволява да се осигури повече равномерно разпределениерадиален натиск върху вала по дължината на салниковата кутия. Вместо метални (стоманени, бронзови) subsalyshk пръстени, монтирани за средно дроселиране с минимални хлабини по дължината на вала δ = 0,2 ÷ 0,3 mm, е възможно да се монтира специален дроселиращ пръстен, изработен от Grflex TRG от тип KGN-S. Благодарение на еластичността на материала, ниския коефициент на триене, високата топлопроводимост и устойчивост на износване, дроселиращите пръстени поддържат минимални празнини за дълго време, което определя изключително високата ефективност на дроселирането на налягането.

Фиг.5. Схема на конструкцията на салниковата кутия за използване на уплътнения тип GRAFLEX.

Резултатите от проучванията показват, че за осигуряване на надеждно уплътняване с помощта на уплътнителни материали GRAFLEX при налягане на работната среда до Рр ≤ 1 MPa е необходим комплект от 3-5 уплътнителни пръстена и при налягане на работната среда над Рр< 1МПа, целесообразно устанавливать комплект, состоящий из 6 колец.

В допълнение, поради така наречения "самолечебен" ефект, който се състои в това, че при контакт с уплътнителни продукти, изработени от TRG, уплътнителната повърхност се покрива с тънък слойграфит, в резултат на което се запълват микронеравностите, повърхността става по-гладка и се получава допълнителен контакт на опаковката с графираната повърхност, в резултат на което коефициентът на триене намалява до k = 0,02-0,05 (сухо триене на TRG върху стомана k = 0,l- 0,12). Всичко това спомага за намаляване на износването на уплътнението, което води до надеждна плътност и дълготрайност на уплътнението с по-малък брой уплътнителни елементи.

От своя страна намаляването на броя на уплътнителните елементи намалява размерипомпи, намаляване на консумацията на метал на продукта, намаляване на разходите за уплътнителни материали.

| Повече ▼ по-голям ефектпостигнати по време на експлоатация при консуматори. По-долу са резултатите от оценката на ефективността на използването на материали GRAFLEX в сравнение с традиционните опаковки.

Промяната в цената на материалите за годината, в случай на замяна на традиционните азбестови уплътнения с GRAFLEX, може да се оцени по израза:

Където: C asb, C gr - цената съответно на азбестови уплътнения и уплътнения GRAFLEX, rub/kg;

G asb, G gr - разход на материал за салниково уплътнение съответно от азбест и GRAFLEX, kg;

η asb, η gr - експлоатационен живот на уплътнения от азбест и съответно от материал GRAFLEX, седмици;

η година е броят на седмиците в годината.

Като пример, разгледайте промяната в разходите за материали за центробежна помпа, използвана за изпомпване на битум в рафинерията в Сизран, като вземете предвид реални условиязапечатващи услуги.

ΔS=(0,4 150/2,5-0,4 1350/26) 52=168 rub/година

По този начин, въпреки значително по-високата цена на уплътненията GRAFLEX (С gr = 1350 рубли/кг и С asb = 150 рубли/кг), в резултат на това спестяването на материални разходи годишно е 168 рубли на помпа. Но ефективността на новото поколение не свършва дотук.

Високата топлопроводимост на GRAFLEX и ниският коефициент на триене позволяват да се осигури работата на салниковите възли на центробежни помпи без изтичане на изпомпваната среда през уплътненията (в някои случаи е изтичане от 1-5 капки в минута предоставено). Използването на конвенционални уплътнения изисква изтичане на малко количество изпомпвана среда (5-20 капки на минута (всъщност дори повече, ако средата не е токсична)), за да се предотврати нагряването на салниковата кутия, което съответства на изтичане на среда от около 0,5 -1,0 l/h (реалните течове могат да достигнат 3 l/h). За една година (7000-8000 часа) такива течове възлизат на 4 до 8 тона продукт. Икономическият ефект в този случай може да се оцени с израза:

![]()

където G пот - течове на изпомпваната течност, t/година;

C pr - цената на 1 тон изпомпвана течност, rub / t.

Като се вземе предвид цената на петрола - 3000 рубли / тон, ефектът от намаляване на загубите в този случай ще бъде от 1,2 000 рубли / година до 24 000 рубли / година, което е почти 100 пъти по-високо от цената на материалите.

Намаляването на коефициента на триене при използване на уплътнения GRAFLEX с повече от три пъти ви позволява да намалите разходите за енергия за задвижването на помпата. Тези разходи покриват няколко пъти разходите за закупуване на уплътнителния материал GRAFLEX. За съвременните центробежни помпи, механичният коефициент на полезно действие, който отчита загубите на енергия от триене в уплътнения, лагери и дисково триене η m = 0,92-0,99. Цената на енергията, използвана за преодоляване на силите на механично триене в салниковата кутия за традиционните уплътнения, е около α c =50% от общите механични загуби.

В този случай се взема предвид степента на намаляване на консумацията на енергия следващ пример: за помпа с мощност на задвижване N e = 100 kW, замяната на традиционното уплътнение на салниковата кутия с уплътнение, изработено от материал GRAFLEX, ви позволява да намалите загубите на енергия в салниковата кутия с 2/3. Ако приемем, че първоначалната механична ефективност на помпата е η m = 0,95, тогава в резултат получаваме следните икономии на енергия:

ΔN E \u003d 2/3 α c N E \u003d 0,667 0,5 0,05 100 \u003d 1,6675 kW

Изглеждаше незначителна сума. Въпреки това, с продължителност на работа на помпата τ=7000 часа годишно, можете да спестите енергия:

E g \u003d 1,6675- 7000 \u003d 11672,5 kW.

При цена на електроенергията от 50 копейки спестяванията ще бъдат S eq.e = 5836 рубли. За сравнение, комплект салникови опаковки за такава помпа струва средно около 500 рубли.

Още по-голям ефект се получава чрез увеличаване на експлоатационния живот на защитната втулка на вала. Експлоатационният опит показва, че при използване на традиционни уплътнения след една година работа е необходима или жлеб, или най-често подмяна на защитната втулка. Използването на уплътнения, изработени от материал GRAFLEX, позволява да се запази работоспособността на втулката за 3-4 години експлоатация. По този начин спестяванията от увеличаване на живота на защитната втулка с фактор три ще бъдат:

![]()

От w.v. - цената на защитната втулка за тази помпа, rub.;

S п.п. - цена ремонтна дейностза подмяна на защитната втулка, разтрийте.

Общият икономически ефект ще бъде:

Изплащането на уплътнителните материали GRAFLEX, както показва експлоатационният опит, не надвишава два до три месеца.

НПО УНИХИМТЕК на базата експериментални изследванияи пилотна експлоатация са разработени и внедрени уплътнителни комплекти от материали GRAFLEX за работещи помпи, които осигуряват намаляване на изтичането на течност и увеличаване на експлоатационния живот. Въз основа на резултатите от теоретични и експериментални изследвания са разработени препоръки за извършване на промени в конструкцията на салниковата кутия на помпата при използване на уплътнителни материали GRAFLEX, които намаляват изтичането на среда, намаляват износването на втулката на вала, консумацията на уплътнителен материал и намаляване на оперативните разходи.

ЛИТЕРАТУРА

- Domashnee A.D., Khmelniker V.L. Салникови уплътненияАЕЦ арматура. - М.: Атомшдат, 1980, 112с.

- Кришнек Р. Уплътнителни системи на базата на графит. Химическо и нефтено и газово инженерство, № 8, 2000 г.

- Ворохов А.М., Гашнин А.С., Додонов Н.Т. Влакнести и комбинирани сальникови уплътнения. М.: Машиностроене, 1966, 312 с.

- Илин Е.Т. Руски високопроизводителни уплътнения GRAFLEX - Материали от индустриалната среща на главните механици на петролни рафинерии и нефтохимически предприятия в Русия и ОНД. Кириши, 2002, с. 2 59-266.

Апарат за смесване на течни среди

1. Бакланов Н.А. Смесване на течности. Л.- Химия, 1979. 63s.

2. Богданов В. В., Христофоров Е. И., Кдоцунг Б. А. Ефективни масообменни смесители. Л.- Химия, 1989. 224с.

3. Брагински Л.Н. .Вегачев В.И. .Варабаш В.М. Смесване в течна среда; Phys. основи и инженерство методи за изчисление. Л. Химия, 1984. 336s.

4. Василцов 3.А. .Ушаков В.Г. Апаратура за смесване на течни среди: Справочник, ръководство. Л.- Машиностроение, 1989. 271с.

5. Канторович 3. В. Машини на химическата промишленост. М.- Машиностроение, 1965. 415с.

6. Касаткин А. Г. Основни процеси и апарати на химичната технология. М.-. Химия, 1973. 750-те.

7. Krivorot A. S. Дизайн и основи на проектирането на машини и устройства химическа индустрия. Ц.: Машиностроение, 1976. 376с.

8. Леонтьева А. И. Машини и апарати на химическата промишленост. Proc. надбавка. Тамбов: TSTU, 1991. 4.1. 104s.

9. Машини и апарати за химически производства./Изд. I. I. Чернобил. М .: машиностроене, 1975. 456s.

10. Holland F.A., Chapman F.S. Химични реактори и миксери за течнофазови процеси: ТРАНС. от английски. М.: Химия, 1974. 208s.

Използва се уплътнение за създаване на плътност между неподвижното тяло на апарата и въртящия се вал. В зависимост от физичните и химичните характеристики и параметрите на работните среди, както и изискванията на промишлената санитария, мерките за безопасност и опасността от пожар, устройствата за смесване на течни среди са оборудвани със салникови или крайни уплътнения, хидравлични уплътнения или имат запечатано задвижване.

Уплътнение на салникасъстои се от корпус, долна кутия, притискаща втулка, салникова кутия и затягащи шпилки (Фигура 27). Уплътняването се постига чрез притискане на уплътнението към въртящ се вал. Между вала и долната кутия остава хлабина от 0,5 - 0,75 мм, а между вала и притискащата втулка - малко по-голяма (1 - 1,5 мм). Тези луфтове елиминират възможността за износване на вала на посочените места. Чугунът се използва за производството на долната кутия и притискащата втулка. При липса на празнина между вала и долната кутия, последната трябва да бъде изработена от бронз.

1 - тяло; 2- ръкав за налягане; 3- пълнеж; 4 - упорен пръстен (грундбокс).

Фигура 27 -Кутия за пълнене.

В някои случаи салниковата кутия е и опора за вала (плъзгащ лагер). Тогава празнината между вала и притискащата втулка се прави минимална, т.е. при приплъзване. Притискащият ръкав е снабден с устройство за подаване и разпределение на смазка и е изработен от бронз или е оборудван с бронзова вложка.

Уплътнителната кутия (Фигура 28) в средата на слоя на салниковата кутия има пръстен на салниковата кутия, който осигурява равномерно подаване на смазка по целия периметър на вала до средата на салниковата кутия. За отстраняване на топлината салниковата кутия е оборудвана с охлаждаща риза.

1 - тяло; 2- риза; 3- ръкав за налягане; 4- пълнеж; 5- смазващ пръстен; 6- упорен пръстен (грундбукса) .

Фигура 28 -семеринг със смазващ пръстен.

Най-често като набивки на салници се използват памучни, конопени и азбестови материали.

По-долу са температурните граници, при които могат да се използват опаковките.

Таблица 1.2 - Температурни граници за салникови уплътнения.

Изброените опаковки могат да се използват при налягания от 0,6-4 MPa, в зависимост от температурата и използвания импрегниращ състав. Импрегнирането служи за подобряване на уплътнението и намаляване на коефициента на триене на уплътнението върху вала. За импрегниране на опаковки, мас, парафин, битум, графит, течно стъкло, грес, вискозин и др.

От горните опаковки трябва да се отбележи флуоропласт. Той има нисък коефициент на триене, така че експлоатационният му живот е няколко десетки пъти по-дълъг от този на други материали. Това се улеснява и от високата му химическа устойчивост. Недостатъците на флуоропласта са сравнително висока твърдост (което изисква много усилия при затягане на салниковата кутия) и висока цена. Тези недостатъци се елиминират в опаковката от азбестов шнур, импрегниран с флуоропластична суспензия.

При високи температури (t > 300°C) се използват сухи опаковки. Най-разпространената марка суха опаковка AG-50 се състои от 50% графит, 45% азбест с дълги влакна и 5% алуминиев прах. Изтичането на уплътнителната среда в сухите опаковки възниква поради тяхната порьозност. Дори със високи наляганияопаковката се пресова (30 - 60 MPa), остава пореста, тъй като нейните съставни компоненти - азбест и графит - са порести тела.

Уплътненията на салниковите кутии се използват в устройства, работещи при налягане до 0,1 MPa и температури до 70 °. Те не могат да се използват във вакуум, обработка в апарати на токсични и експлозивни среди. Обороти на вала - от 5 до 320 об./мин.

За нормална операцияжлеза, е необходимо силата на притискане на долните слоеве към вала да е равна на налягането на средата. Силата на притискане на уплътнението към вала действа в радиална посока, докато притискането на уплътнението от притискащата втулка се извършва в аксиална посока. Работата на салниковата кутия е показана на фигура 29. Ако салниковата кутия беше идеална течност, тогава аксиалната и радиалната сила биха били равни (P x = P y) във всичките й секции. Въпреки това, тъй като опаковката е деформируема твърдо, след това Р x<= Р у и, кроме того, сила прижатия набивки к валу будет изменяться по высоте сальниковой камеры вследствие трения набивки о вал и корпус при её деформации, т.е. при сжатии.

1 - вал; 2 - ръкав за налягане; 3- сграда.

Фигура 29 -Схема на разпределение на силите в салниковата кутия.

Връзката между аксиалните и радиалните сили може да се изрази чрез зависимостта:

Стойността на m зависи от материала на пълнежа, налягането и други фактори и варира от 1,5 до 5.

Законът за промяна на аксиалната сила по височината на салниковата кутия може да бъде представен, както следва:

, (1.40)

, (1.40)

Където S=(D-d)/2; f=m TR /m; m TP е коефициентът на триене на уплътнението срещу вала и корпуса на салника.

В долната част, при y=0, равенството P y \u003d P 0 е вярно, а горната част, за y \u003d h, равенството P y \u003d P 0 exp (2 f h / S). Стойността на аксиалната сила в горната част позволява да се определи силата на затягане и да се изчислят свързващите пръти от площта на напречното сечение на опаковката.

Когато решаваме уравнения (1.39) и (1.40) заедно, получаваме закона за изменение на радиалната сила по височината на опаковката, т.е. сила на притискане на уплътнението към вала:

, (1.41)

, (1.41)

Диаграмата на промяната в силата на натиск на уплътнението срещу вала е показана на Фигура 29. Когато се отдалечите от притискащия ръкав, тази сила намалява. При висока височина на набивката на салника намаляването на радиалната сила ще бъде значително. Ефективно преразпределение на радиалната сила може да бъде постигнато при конструкцията на двойна жлеза, но двойна жлеза не се използва, тъй като нейната работа е много трудна.

Ако набивката беше абсолютно твърдо тяло, тогава, противно на предположението за идеална течност, не би трябвало да има притискане на набивката към вала. За деформируемо твърдо тяло силата на притискане на уплътнението към вала ще бъде част от аксиалната сила. Увеличаването на силата на натискане може да се постигне чрез конструктивна техника - производството на уплътнителни опаковъчни пръстени с конични повърхности. За истински опаковки тази техника се използва широко.

Нека определим мощността, загубена от триене в салниковата кутия. За уплътнителен елемент с височина dy силата на триене е:

След като заместим стойността на P x от уравнение (1.41) и интегрираме от 0 до h, получаваме:

, (1.43)

, (1.43)

Като вземем предвид f=m tr /m имаме:

, (1.44)

, (1.44)

Загубената мощност от триене ще бъде равна на:

, (1.46)

, (1.46)

Коефициентът на триене f, когато валът се върти, е по-малък, отколкото когато валът е неподвижен, освен това се променя с налягане. Трудно е да се вземе предвид всичко това за различни опаковки, когато се използва уравнение (1.45), следователно те преминават към емпиричната зависимост (1.46), която за практически изчисления приема формата:

Таблица 1.3 - Влияние на геометричните размери на салниковата набивка върху загубите на мощност.

Ширината на уплътнението S, mm се определя от диаметъра на вала:

![]() , (1.48)

, (1.48)

Крайно уплътнение.При това уплътнение херметичността се постига чрез плътното притискане на две части по крайните равнини - въртяща се и неподвижна. Стегнатостта в такава връзка може да се постигне само с висококачествена обработка на съседни повърхности. Неравности от 1 µm нарушават нормалната работа на механичното уплътнение. Триещите се повърхнини са шлифовани и припокрити и имат високо покритие (№ 10 - № 12), могат да бъдат плоски, сферични или конични. Плоските повърхности се използват по-често, т.к. при довършване е по-лесно да се получи добра чистота на повърхността на триене, ширината на пръстеновидната повърхност на триене не трябва да бъде голяма (по-малко от 6 - 8 mm).

В химическата промишленост механичните уплътнения се използват не само за реактори, но и за центробежни помпи. Механичното уплътнение за уплътняване на апарата е показано на фигура 30. Пръстенът 2 получава въртене от вала през носача 4, който се състои от две половини, които затягат вала, и през шпилките 3. Фиксираният пръстен 7 е свързан към духало. Пръти 6 с пружина позволяват да се регулира силата на предварително натоварване на пръстените 2 и 7, силфонът 8 ви позволява да компенсирате биенето на вала.

1 - тяло; 2 - въртящ се пръстен; 3 - фиби; 4 - носач; 5 - пружина; 6 - тяга; 7 - фиксиран пръстен; 8 - маншон .

Фигура 30 -Крайно уплътнение.

уплътнението (Фигура 30) работи при налягане 2*10 3 - 1,6* 10 6 Pa, температура до 250 ° C и скорост на въртене до 10 s -1 .

Предимства - по-малко изтичане, отколкото в салниковата кутия, тъй като няма изтичане на въздух при работа под вакуум, загубите на мощност са десети от загубата на мощност поради триене в салниковата кутия, не се изисква поддръжка, което се обяснява с високата устойчивост на износване на фрикционната двойка (и следователно издръжливост) и добра работа по време на удари на вала.

Недостатъци - висока цена и сложност на ремонта.

Основният възел на механичното уплътнение е фрикционна двойка. Материалът, от който е изработен, трябва да има устойчивост на износване и нисък коефициент на триене. Използвани са следните материали: киселинноустойчива стомана - един пръстен; въглероден графит, бронз или флуоропласт е друг пръстен. Флуоропластът се използва само в случай на ниско налягане и при ниски скорости на триещата се двойка, тъй като има студен поток. По конструкция механичното уплътнение може да бъде вътрешно и външно, единично и двойно. Уплътнението, показано на фигура 30, е външно.

С вътрешно уплътнение въртящият се пръстен и притискащите пружини са разположени вътре в апарата в работната среда. Двойното уплътнение има две фрикционни двойки и на практика представлява две единични уплътнения в серия. При двойно уплътнение между двете триещи се двойки се поставя уплътняваща среда, за да се предотврати изтичане и да се отстрани топлината от триене.

В химическата промишленост следните типове механични уплътнения са най-често срещаните: а) двойно механично уплътнение тип TD (лявата страна на фигура 31), предназначено за уплътняване на валовете на апарати за смесване на експлозивни, токсични, запалими, отровни и подобни среди при налягане до 0,6 MPa (тип TD-6) и при налягане до 3,2 MPa (тип TD-32); б) двойно механично уплътнение TDP (дясната страна на фигура 31) с вграден лагер, предназначено за уплътняване на валове на устройства за смесване на експлозивни, токсични, отровни и подобни среди; в) механично уплътнение тип TSK, в което се използва силфон от стомана 12X18H10T (Фигура 32), предназначен за уплътняване на валовете на устройства за смесване на експлозивни, токсични и отровни среди под налягане.

1 - фиксирани уплътнителни пръстени; 2 - подвижни уплътнителни пръстени; 3 - пружина; 4 - тяло; 5 - вграден опорен лагер.

Фигура 31 -Двойно механично уплътнение тип TD (лявата страна на фигурата) и тип TDP (дясната страна на фигурата).

Тези механични уплътнения се използват в устройства, работещи при свръхналягане до 1,6 MPa или остатъчно налягане от най-малко 0,0027 MPa и температура от -20 до +50 ° C.

Конструкцията на механичното уплътнение (Фигура 32.), Състои се от подвижен пръстен 5, фиксиран върху вала с носач 2, и неподвижен пръстен 6, плътно притиснат от крайната повърхност към неподвижния пръстен с пружини 4 и гайки 3 Фиксираният пръстен 6 е свързан чрез болтове 10 със силфонен възел 7. Тялото 8 е затворено отгоре с капак 1 и е прикрепено с фланци и болтове 9 към капака на апарата.

1 - капак; 2 - пружина; 3 - подвижен пръстен; 4 - фиксиран пръстен; 5 - маншон; 6 - тяло; 7 - болт.

Фигура 32 -Механично уплътнение тип TSK.

Силфонът е тънкостенна тръба с гофрирана повърхност.

Триещите пръстени се смазват и охлаждат от течаща вода, циркулираща в кухината на капака. Водата, която е влязла през уплътнителната повърхност, се събира в долната част на тялото, наречена сифон, и се изхвърля през фитинга. Фиксираните и подвижните пръстени (триещи се двойки) са изработени от въглероден графит, стомани 12X18H10T, 40X13, 95X18, сплави hostella D или стъклокерамика.

Помислете за работата на механично уплътнение (Фигура 33).

Фигура 33- Движението на средата в междината между пръстените на механичното уплътнение

Движението на средата в пролуката между пръстените в цилиндрични координати се описва с уравнението:

Тъй като уплътнението има аксиална симетрия, тогава и , и тъй като налягането в междината се променя само в радиална посока, тогава .

След опростяване уравнението (1.49) приема формата:

, (1.50)

, (1.50)

Тъй като ширината на контактната повърхност на пръстените в механичното уплътнение е малка, можем да приемем:

Сега уравнението на движението на средата ще бъде написано, както следва:

, (1.52)

, (1.52)

Въз основа на диаграмата на потока на средата в пролуката между пръстените, показана на фигура 33, граничните условия за уравнение (1.52):

Интегрирането на уравнение (1.52) дава:

, (1.54)

, (1.54)

Използвайки граничните условия (1.53), получаваме чрез уравнение (1.54):

, (1.55)

, (1.55)

, (1.56)

, (1.56)

от които намираме

;  , (1.57)

, (1.57)

Като се вземат предвид константите с 1 и с 2, решението ще приеме формата:

, (1.58)

, (1.58)

Количеството изтичане на единица дължина на уплътнението ще бъде:

, (1.59)

, (1.59)

По целия периметър на уплътнението изтичането ще бъде равно на:

Нека трансформираме уравнението (1.60):

, (1.61)

, (1.61)

Гранични условия за уравнение (1.61), използвайки схемата на движение на средата в междината на триещата се двойка Фигура 33:

След интегрирането получаваме:

От тук намираме стойността на теча на средата в механичното уплътнение:

, (1.64)

, (1.64)

По този начин размерът на празнината между пръстените на механичното уплътнение има най-силно влияние върху количеството на теча. В уравнения (1.60) и (1.64) тази стойност е включена в третата степен, така че за нормална работа на уплътнението разстоянието между пръстените трябва да бъде намалено до минимум. Това може да се постигне чрез шлайфане и прилепване на пръстените. Размерът на празнината варира от части от микрона до няколко микрона.

В механичното уплътнение един от пръстените се върти, следователно, в допълнение към силите на натиск и триене, количеството изтичане се влияе от силата на инерцията. Ако ъгловата скорост на въртене на средата в междината се определя като средноаритметична стойност на ъгловите скорости на въртене на пръстените, тогава уравнението (1.61), като се вземе предвид силата на инерцията, ще приеме формата:

, (1.65)

, (1.65)

След интегриране и трансформиране стойностите на изтичане се определят от израза:

, (1.66)

, (1.66)

По този начин увеличаването на скоростта на вала увеличава теча при работа на апарата под налягане и намалява теча при работа на апарата под вакуум.

Водни уплътненияса уплътнителен възел, предназначен да предотврати контакта на газовата среда, запълваща вътрешната кухина на апарата, с атмосферата (Фигура 34). Хидравличното уплътнение се състои от неподвижно цилиндрично тяло, вътре в което с хлабина d спрямо неговите неподвижни елементи е вкарана цилиндрична капачка, въртяща се заедно с вала на бъркалката. При атмосферно налягане в корпуса на апарата и правилно подбрани размери хидравличното уплътнение надеждно защитава уплътнителните плътности от взаимен контакт.

1 - тяло; 2 - въртяща се капачка; 3 - уплътнителен пръстен; 4 - неподвижно стъкло; 5 - тяло.

Фигура 34 -Водоуловител за устройства с общо предназначение (лявата страна на фигурата) и за устройства с малък размер (дясната страна на фигурата).

Уплътненията за устни се използват в устройства, работещи при атмосферно налягане и температури до 120 0 C. Структурно уплътнението е диск, завинтен над отвора на капака, стандартен маншет е монтиран в пръстеновидния жлеб на диска, уплътняващ пролуката между вала и вътрешната повърхност на отвора на диска.

Запечатани задвижващи механизми. Апаратите за смесване на силно токсични, силно агресивни или запалими среди обикновено са оборудвани със запечатани електрически задвижвания. Задвижванията от този тип са конструкция, при която активните елементи на ротора и статора на електродвигателя са защитени от въздействието на разбъркваната среда с помощта на специална изолация (мокър статор) или специални защитни ръкави (сух статор). Запечатаните електрозадвижвания с "мокър" или "сух" статор могат да бъдат напълнени с газ и течност.

В електрическо задвижване, напълнено с газ (Фигура 35), роторът, въртящ се в газовата кухина, е монтиран върху търкалящи лагери. Статорната кухина на електродвигателя е защитена от контакт с изпаренията на разбъркваната среда чрез тънкостенна защитна втулка 5. Ако е необходимо, защитната втулка може да бъде монтирана и върху ротора 11. търкалящите лагери обикновено са пълни с газ. Един от компонентите на реакционната среда или някакъв инертен газ се използва като газ, който създава този вид буфер, който предотвратява контакта на смесващата среда с търкалящите лагери.

Напълненото с течност запечатано електрическо задвижване (Фигура 36) е конструкция, която използва хидростатични или хидродинамични плъзгащи лагери, смазвани със смесителна среда, която не съдържа твърди суспензии. Между работното пространство на апарата и вътрешната кухина на напълненото с течност електрическо задвижване обикновено се монтира механично уплътнение, което намалява обмена между средата, запълваща тези кухини.

1 - смесител; 2 - циркулационна тръба; 3 - вал; 4, 8 - търкалящи лагери; 5 - защитна втулка; 6 - намотка на статора; 7 - статорно желязо; 9 - фитинг за подаване на течна смазка; 10 - фитинг за подаване на инертен газ; 11 - роторно желязо.

Фигура 35 -Апарат с херметично задвижване на смесителното устройство.

1 - тяга пета; 2 - центробежна помпа, която циркулира течност в задвижването; 3, 8 - опорни лагери на течно триене; 4 - защитна втулка на ротора; 5 - защитна втулка на статора; 6 - статорно желязо; 7 - роторно желязо; 9 - вал; 10 - смесител; 11 - механично уплътнение.

Фигура 36- Напълнено с течност запечатано електрическо задвижване върху лагери с течно триене.

Въпроси за преглед

1. Уплътнения на вал и прът.

2. Салникова кутия, устройство и принцип на действие.

3. Сальникови уплътнения и техния избор.

4. Изчисляване на салниковата кутия.

5. Механично уплътнение, устройство и принцип на действие.

6. Изчисляване на механичното уплътнение.

7. Воден затвор, устройство и принцип на действие.

8. Запечатано устройство.

Какво е пълнежни жлези?

Самата салникова уплътнение е продукт, предназначен за салникови кутии. Изглежда като обикновен еластичен шнур с квадратно / кръгло сечение. Напречното сечение на жлезите е направено от азбестова нишка и други влакна. Уплътненията осигуряват уплътнение както на динамичните, така и на нединамичните съединения в механизма. Пълнежът на салниковите кутии перфектно взаимодейства с агресивна среда и с различни температури. В момента маслените уплътнения са представени от различни видове. Има опаковки от азбест/без азбест.

Пред пълнежите е поставена важна задача, а именно уплътняването на компоненти и възли във всяка индустрия. Разделен е на видове и класове. Всеки тип и клас се характеризира с определено ниво на експлоатация. Например, опаковки, съдържащи азбест, се използват в петролната промишленост, тъй като всички машини за нефтопреработване и машинни инструменти взаимодействат с химически петролни продукти, газове и смеси. В случаите, когато възникне сериозна ситуация, пресоването се извършва от специалисти за извършване на процеса на пълнене.

Ако говорим за пълнеж тип MC 105, тогава той включва висококачествени гъвкави графитни влакна, подсилени с памучна нишка и импрегнирани с политетрафлуоретилен. Използва се за уплътняване на центробежни и бутални помпи. Тази опаковка се използва в състави с гореща вода, петролни продукти, смазочни и термични масла и различни органични разтворители.

Не изтича между влакната само поради факта, че под полученото налягане се отделя специална маса, която предотвратява изтичането. Освен това набивката се характеризира с намален коефициент на триене. Приложеният графит намалява генерирането на топлина и консумацията на енергия в помпите. Освен всичко друго, той може да се самосмазва. Тоест, в случай на износване на един слой, вторият слой със същите свойства се излага, като по този начин се удължава срокът на използване. Тъй като опаковката на жлезата се характеризира с топлопроводимост, поради което топлината се разсейва в камерите.

Както можете да видите, този процес отнема много време. Процесът на пълнене е необходим, за да се напълни салниковата кутия и да се уплътни мястото, където излизат всички движещи се части на механизма. Този процес е необходим, така че втулката на салниковата кутия да се притисне към уплътнението и да се спусне в гнездото на дълбочина 10-15 mm.

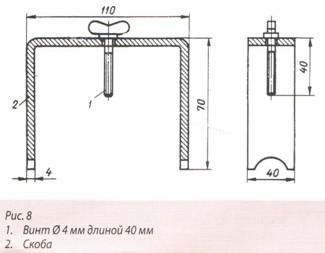

Понякога в жилищно-комуналните услуги възникват проблеми, свързани с централизирана отоплителна система, след регулиране на която жлезите започват да пропускат вода. Ако говорим за летния сезон, тогава отоплението не се доставя, тъй като е изключено за ремонтни дейности. И тъй като много хора напускат града, просто е невъзможно да се влезе в къщите им и в резултат на това също е невъзможно да се ремонтират маслените уплътнения. Ако използвате уреда, който е илюстриран на фигурата по-долу, тогава същата ремонтна дейност може да се извърши през зимата, когато отоплителната система работи.

Необходимо е да се създаде скоба в изображението на буква, чиято дебелина на плочата е 5 mm, ширина - 40 mm и дължина - 250 mm. Пробийте дупка в центъра, запълнете краищата стриктно според диаметъра на тръбопровода и поставете винта. Тъй като цилиндърът ще бъде притиснат към капака на крана, ще се образува водна бариера срещу салниковата кутия. След това капакът се развива и се напълва с маслено уплътнение.

При пълнене на центробежни помпи е необходимо да се използва памучен шнур или по-скоро плетен шнур, който първо трябва да се накисне в топло масло от цилиндър с малко количество парафин.

В допълнение към всичко можете да използвате плитка от чист лен с дълги косми, която трябва да бъде почистена от огъня и напоена със състав, съдържащ сапун, вазелин и графит.

Азбестът Pro-graphic се използва в уплътненията на салниковите кутии на центробежните помпи. За тези предприятия, които изпомпват петролни продукти, се използват други влакнести уплътнения, използващи медна тел.