Ce este excavarea. Tipuri de terasamente - masini de recuperare si constructii

TIPURILE ŞI SCOPUL STRUCTURILOR Pământului.

Construcția este asociată cu necesitatea de a efectua volume mari terasamente.

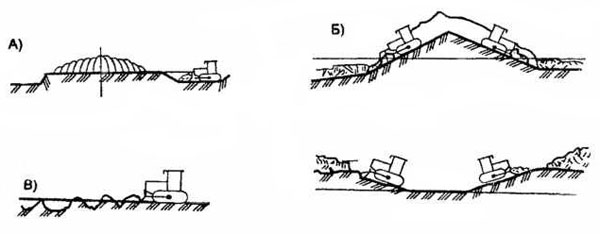

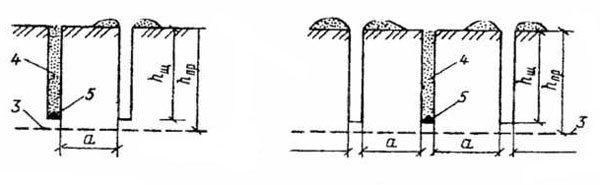

De lut numită muncă de dezvoltare a solului în săpături, transportul (deplasarea) acestuia și așezarea într-un terasament. Taierile si terasamentele sunt lucrari de terasamente, care, in functie de scopul si durata lor de viata, pot fi permanente si temporare. Lucrări permanente de pământ - baraje, baraje, canale, rezervoare etc. - Proiectat pentru utilizare pe termen lung. Lucrări de terasamente provizorii dispun ca element necesar pentru lucrările ulterioare de construcție și instalare. Acestea includ gropi și tranșee. gropi de fundație se numesc crestături, a căror lățime diferă puțin de lungime și tranșee- adâncituri având dimensiuni mici în secțiune transversală și lungime mare. Gropile de groapă sunt necesare pentru construcția structurilor și șanțurile pentru așezarea conductelor. Înclinat suprafete laterale se numesc tăieturi și umpluturi pante,și suprafețele orizontale din jurul lor - berme. Elementele rămase ale lucrărilor de terasament sunt: fundul adânciturii- suprafața orizontală inferioară de pământ a săpăturii; margine - marginea superioară a pantei; unic- marginea inferioară a pantei; abrupta(sau coeficient) panta m = h / a, unde h este adâncimea excavației sau înălțimea terasamentului; a - aşezarea în pantă (vezi fig.).

Lucrările de pământ includ, de asemenea, rezerve și cavaleri. rezerve- sunt săpături din care se ia pământ pentru terasament, și cavaleri- acestea sunt terasamente formate la aruncarea solului inutil, de exemplu, pentru depozitarea temporară a acestuia, care este apoi folosit din nou pentru rambleul de șanțuri sau sinusuri ale gropilor. Lucrările de pământ în timpul funcționării lor nu trebuie să își schimbe forma și dimensiunile de bază, să dea tasări, să se erodeze sub acțiunea apei curgătoare și să fie influențate de precipitații.

Tipuri de terasamente:

a, b - șanțuri cu pereți verticali și pante; c - baraj; g - baraj; d- canal în terasament; e - groapa de fundare; bine- un sistem de gropi pentru fundațiile stâlpilor structurii; h - groapa de fundatie pentru constructii; și- lucrari subterane (pentru un val, o conducta, un colector de canalizare, un tunel); la- loc de joaca; l- o adâncitură pentru un puț de cădere; m- foraj; n- semi-dragare-semi-umplere; o - șanț subacvatic; 1 - fund (șanț, canal, groapă, cădere puț); 2- perete lateral tranșee; 3 - taluz lateral (canal, excavare drum, groapă, terasament, baraj, baraj), 4 - spranceana; 5 - bermă; b - talpă; 7 - șanț de scurgere

Proprietățile solului.

Deoarece lucrările de pământ sunt construite din sol, este necesar să se cunoască proprietățile lor de bază.

Specific solului material de construcții. Trebuie dezvoltat, mutat, apoi reașezat și compactat.

Munca mașinilor de terasare este influențată de compoziția granulometrică a solului (conținutul relativ de bucăți - boabe de diferite dimensiuni), proprietățile sale fizice și mecanice.

Proprietățile fizice ale solurilor. Principalele proprietăți fizice ale solurilor includ densitatea, umiditatea, capacitatea de umiditate și permeabilitatea apei.

Densitatea solului (la) este masa unei unități de volum de sol luată în stare naturală, împreună cu porii (în acoperișuri dense). Densitatea are o mare influență asupra rezistenței solurilor la dezvoltare (de către mașini), crescând forța de frecare și munca de ridicare a solului. De exemplu, pentru soluri ușoare la= 1,6; mediu - 1,7 și dens -1,8 t / m 3.

Umiditatea este conținutul de apă al solului și se măsoară ca procent. Umiditatea afectează semnificativ rezistența la tăiere a solurilor.

capacitatea de umiditate este capacitatea solurilor de a absorbi apa. Capacitatea de umiditate este mai mare în solurile cu fracții fine și impurități organice, de exemplu, în argile mâloase. Astfel de soluri sunt mai ușor de înmuiat și umflat în prezența apei, schimbându-și volumul sub presiune, drenează prost, se usucă încet; cu un conținut ridicat de apă în sol, sunt periculoase pentru funcționarea mașinilor grele, umplu slab găleata, lipindu-se de pereții acesteia și fac necesară întreruperea frecventă a lucrărilor de curățare.

Permeabilitatea apei este proprietatea solului de a trece apa prin el însuși; depinde de dimensiunea fracțiilor și a porilor din rocă. Solurile permeabile cu fracții mari (nisipoase, stâncoase) sunt cele mai stabile baze pentru mașinile grele.

Proprietățile mecanice ale solurilor. Aceste proprietăți, care caracterizează capacitatea solurilor de a rezista la sarcini externe, au cea mai mare valoare pentru operarea mașinilor. Principalele proprietăți mecanice sunt: ductilitate, slăbiciune, rezistență la precipitații, frecare internă și externă și rezistență la tăiere și săpare.

Plastic- aceasta este capacitatea solului de a menține deformația reziduală obținută sub acțiunea forțelor externe, și după încetarea acestor forțe. Odată cu creșterea conținutului de apă din solul de plastic, acesta trece într-o stare fluidă. Solurile umede din plastic (argile, argile) sunt bine compactate, ceea ce asigură cea mai mare umplere a găleților, dar uneori sunt slab descărcate (cu descărcare liberă - sub influența doar a greutății proprii a rocii).

Conectivitate(coeziunea) este proprietatea solurilor de a rezista influenței forțelor externe care caută să-și separe particulele. Coeziunea este una dintre componentele principale ale rezistenței la tăierea solului. Argilele sunt reprezentanți tipici ai solurilor coezive, iar nisipurile uscate sunt reprezentanți tipici ai solurilor necoezive.

Relaxare- aceasta este capacitatea solului de a crește volumul în timpul dezvoltării din cauza pierderii comunicării dintre particule. Aflajul este măsurat prin coeficientul de afânare k p care este raportul dintre volumul solului afânat și volumul pe care l-a ocupat în starea sa naturală (într-un corp dens). De exemplu, K R pentru solurile ușoare este 1,2; pentru mediu - 1,3 și dens - 1,75.

Rezistența solului la tasare apare la deplasare suprafete de sustinere rularea utilajelor la sol.

Frecarea solului pe sol(intern) și despre alte corpuri (extern) se caracterizează prin coeficienții de frecare corespunzători. De exemplu, raportul frecare internă pentru solurile ușoare este 0,9; mediu - 0,5 și dens - 0,3.

Rezistența solului la tăiere și săpare este cel mai important proprietate mecanică, care determină productivitatea mașinilor de terasament. Procesul de săpare include toate rezistențele la umplerea găleții, iar procesul de tăiere - doar rezistența de la tăierea așchiilor de pământ.

În funcție de dificultatea dezvoltării mecanizate, toate solurile sunt împărțite în grupuri. Sunt patru grupe în total: solurile relativ ușor dezvoltate (nisipoase, loess, lut nisipos) aparțin grupelor I-II, iar solurile puternic dezvoltate (lutoase, argile etc.) aparțin grupelor III și IV.

1. Tip produs: terasamente.

Lucrările de pământ se caracterizează prin faptul că au o referință orizontală la sol, cote, dimensiuni și dimensiunea taluzelor temporare sau permanente.

Lucrările de pământ includ:

a) săpături - gropi (Fig. 2.2, b), șanțuri (Fig. 2.2, a), puțuri, precum și structuri speciale: mine, cariere, canale, mine (cărbune, rachetă);

b) terasamente - diguri, diguri, albia drumului (Fig. 2.1, a);

c) rambleul - sinusuri de gropi (Fig. 2.2, c), rambleul de șanțuri (Fig. 2.2, c);

d) amplasamentele planificate (Fig. 2.2, b);

e) asternuturi tehnologice - baze artificiale;

f) fundatii naturale armate - prin etansare; compactare cu ciocăni grei; compactare prin înmuierea solului; fixarea solului cu agenţi chimici.

|

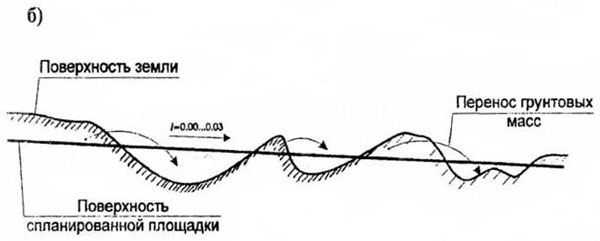

| Orez. 2.1. Tipuri de terasamente: a - terasamente; b - amplasamentul planificat |

| Orez. 2.2. Tipuri de terasamente: a - sant; b - groapă; c - rambleuri |

|

LA aceasta sectiune nu sunt luate în considerare tehnologiile de construire a structurilor subterane - tuneluri, drifturi, pătrunderi subterane, depozite subterane de petrol și gaze etc.

Valoarea procesului este prezentă în construcția oricăror clădiri și structuri (rezidențiale, industriale, structuri inginerești), din orice materiale (lemn, cărămidă, beton armat, oțel). Calitatea acestui proces determină în mare măsură rezistența și durabilitatea clădirii în ansamblu.

O clădire bine construită se poate prăbuși din tasarea bazei solului ca urmare a umplerii incorecte; ca urmare a deformărilor neuniforme ale solului de sub fundație în timpul înmuiării sau din înghețarea fundului deschis al gropii. Din aceleași motive, conductele secționale subterane sunt realizate din țevi din ceramică și beton.

Caracteristicile procesului:

O mare varietate de materiale (soluri) și caracteristicile lor fizice și mecanice (umiditate, salinitate etc.);

- varietatea condițiilor naturale și climatice (climă uscată și caldă, temperaturi negative sezoniere, condiții ale solurilor permafrost (permafrost);

- dificultatea de a calcula cu exactitate volumul de sol efectiv excavat dintr-un anumit terasament.

2. Compoziția procesului. Procesul este complex și include o serie de procese simple de construcție.

Procese pregătitoare:

Protejarea excavației de înmuiere;

- sistem de scurgere;

- deshidratare;

- drenaj.

Procese principale:

Pregătirea solului pentru dezvoltare (afânare, înmuiere, dezghețare);

- dezvoltarea solului (tehnologie acceptată);

- transportul solului la o haldă sau la o terasamente;

- deversarea si compactarea solului la parametrii specificati.

3. Intrarea în proces:

Tehnic - acceptat munca pregatitoare pe site-ul;

- legal - s-a obtinut autorizatie "pentru suprasolicitare" personal pentru producatorul de munca (maistru, maistru) din administratia locala.

4. Materiale – soluri. În tehnologie, solurile se disting prin dificultatea dezvoltării lor. Conform acestui parametru, solurile sunt împărțite în 12 grupe (I-XII). Atribuirea unui anumit sol uneia dintre grupe se determină conform tabelelor ENiR (Colecția 2. Lucrări de pământ mecanizate și manuale).

Solurile I-IV nu sunt stâncoase, ele sunt dezvoltate cu utilaje de terasare. Ele pot fi decongelate (decongelate) și congelate.

Solurile V-XII sunt stâncoase. Acestea sunt roci dezvoltate numai prin tehnologie explozivă.

Structura solului grupele I-III include:

Schelet (nisipos, argilos, particule de praf);

- impurități (apă, aer, impurități organice).

În funcție de cantitatea și raportul de particule de nisip și argilă, solurile sunt împărțite în: nisipoase (nisipuri), lut nisipos (lut nisipos), lut (lut) și argilos (argile).

În timpul desfășurării săpăturilor, există și un strat vegetativ de sol (sol) alocat grupei I. Cu toate acestea, nu este un material de lucru: nici în el, nici pe el nu se ridică lucrări de pământ.

Împărțirea aproximativă a solurilor în grupuri:

Grupa I - strat de vegetație, nisipuri, sol dezvoltat din grupa II.

Grupa II - lut nisipos, lut, lut usor, resturi de constructii.

Grupa III - aceleași soluri cu incluziuni de piatră, argilă densă.

Grupa IV - balon, resturi de argilă, piatră moale (cretă).

Grupa V-VIII - roci fracturate (calcar, marmură).

Grupa IX-XII - roci de piatră dense (granit, gneis, gabro).

Alte caracteristici tehnologice semnificative ale solurilor sunt următorii parametri:

Densitate(p) - raportul dintre masa solului și volumul său într-un corp dens, este de 1,2÷3,5 t/m3, în medie 1,6 t/m3. Densitatea rocii ajunge la 5,0 t/m3.

Umiditate(W) este raportul dintre masa de apă din sol și masa particulelor sale solide (scheletul). În funcție de umiditate, solurile sunt: uscate - W<15%; влажные – 15% < W< 30 %; мокрые – W> 30%.

Pământul umed se lipește de corpul de lucru al unei mașini de terasament (cupă de excavator, racletă; lamă de buldozer), reducând volumul real al acestora. Solurile umede „curg” din găleată și lamă. Ambele reduc performanța.

Relaxare- încălcarea structurii inițiale a solului în starea sa naturală în timpul dezvoltării sale, având ca rezultat slăbirea solului și o creștere semnificativă a volumului acestuia cu o scădere a densității (p) și o creștere a porozității.

Afânarea solului se caracterizează prin coeficient de afânare (Kp), care depinde de tipul de sol și este:

Pentru soluri nisipoase– 1,1÷1,15;

- pentru soluri argiloase– 1,15÷1,35;

- pentru soluri inghetate - 1,3÷1,55;

- pentru soluri stâncoase - 1,4÷1,55.

După așezare și compactare tehnologiile existente solul nu poate fi readus la densitatea sa naturală, iar volumul solului rămâne ceva mai mare decât originalul.

Această stare de sol compactat se caracterizează prin coeficientul de afânare reziduală (Co.r.), care este: pentru solurile nisipoase 1,01 ÷ 1,03; pentru soluri argiloase 1,05÷1,09.

Trebuie remarcat faptul că după un anumit timp (6-15 ani) solul poate intra într-o stare de densitate naturală și se va așeza la valorile indicate: pentru nisipuri - 1-3 cm pe metru adâncime, pentru argile - în sus. până la 9 cm/m.

Stabilitatea peretelui la sol. La amenajarea săpăturilor (gropi, șanțuri, puțuri), peretele vertical de sol al terasamentului, din cauza structurii slabe a materialului (solului), tinde să se prăbușească sub propria greutate. Pentru a preveni acest fenomen, peretele este fixat sau panta solului este dispusă la un anumit unghi față de verticală.

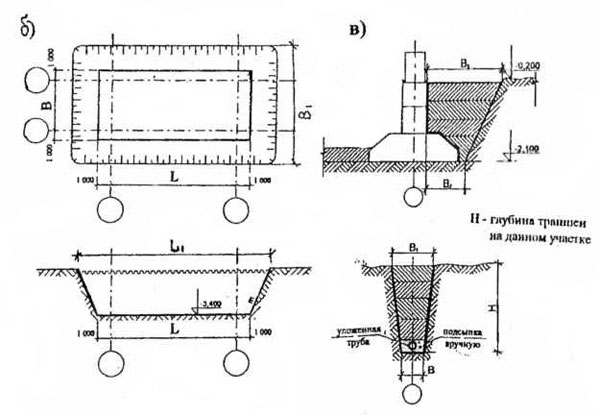

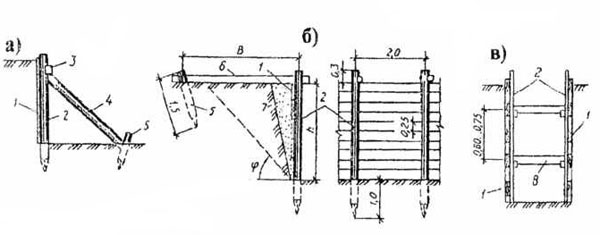

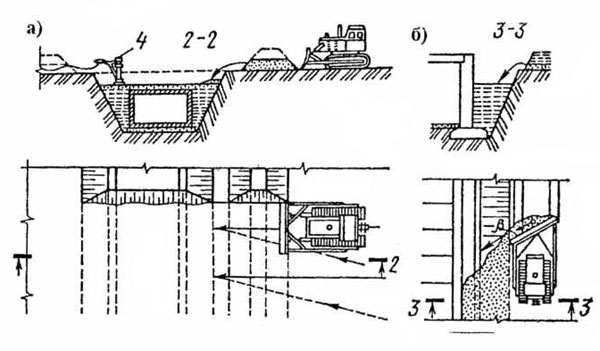

Fixarea pereților de șanțuri (Fig. 2.3) și gropi (Fig. 2.4) se realizează de obicei în procesul de construcție. În acest caz, se folosesc scuturi și elemente de fixare din lemn sau metal de inventar.

|

|

Pentru fixarea pereților puțurilor, mortar de lut sau oțel carcasă(vezi Secțiunea „Tehnologia grămadă”).

În unele cazuri: în apropierea clădirilor și structurilor existente, cu soluri slab saturate de apă, cu o adâncime mare (mai mult de 5,0 m) a excavației, înainte de excavare sunt amenajate sisteme de fixare a pereților de sol. În acest caz, se folosesc palplanșe (perete) sau un perete de pământ înghețat (metoda criogenică).

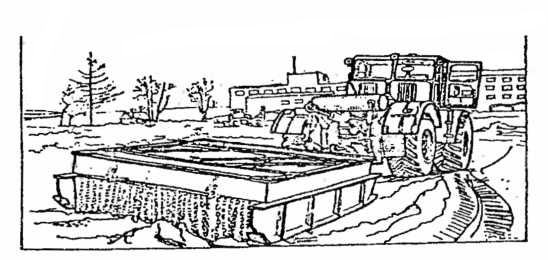

Palplanșele sunt realizate din plăci de oțel cu lățimea de 200-400 mm și lungimea de 6,0-12,0 m, încărcate de-a lungul întregului perimetru al gropii printr-o instalație de încărcare a piloților. Pe partea lunga, elementele limbii au o alunecare conexiune de interblocare, astfel încât după scufundarea plăcilor să se formeze un „gard” dens și stabil în forma viitoarei gropi (Fig. 2.5). În interiorul gardului, excavarea se efectuează până la marca de proiectare și se ridică partea subterană clădiri sau structuri până la marcajul zero al clădirii. După aceea, palplandul scufundat este îndepărtat printr-un mecanism special - un „extractor de grămadă”.

Cu metoda criogenică, puțurile sunt forate de-a lungul perimetrului gropii cu un anumit pas, care este determinat prin calcul. În puțuri se pun „acele” criogenice, conectate la o instalație criogenică care face circulație lichidul de răcire în sistem. Lichidul de răcire (refrigerant) poate fi amoniac, freon, soluție salină (NaCl, CaC12), răcit la temperatura setata(-15°С...-10°С). Pământul îngheață în jurul „acelor” și treptat (după 6-24 ore) se formează un perete solid de pământ înghețat, care trebuie să aibă o grosime calculată și să aibă rezistența necesară la răsturnare (Fig. 2.5). În continuare, se efectuează excavarea solului din groapa de proiectare și ridicarea ciclului „zero” al clădirii. După finalizarea lucrărilor ciclului „zero”, întregul sistem criogenic (inclusiv ace) este demontat.

Sub sigur conditiile meteo(t° = 5...15°С) sistemul criogenic funcționează ocazional, iar la t°< 5°С демонтируется сразу после расчетного замораживания грунта. При этом замороженная стенка котлована сохраняет устойчивость на период до 20.. .30 суток.

Avantajele acestui grup de metode (fixarea pereților săpăturii): volumul de sol excavat nu depășește volumul de proiectare al gropii, dimensiuni tehnologice mici (lucrarea se efectuează în dimensiunile de proiectare ale gropii). Dezavantaje - costuri ridicate cu forța de muncă și materiale, diferite tipuri de procese și materiale.

Dispozitivul de pantă se execută la un anumit unghi φ, ceea ce asigură o stabilitate sigură a pereților de excavare. Datorită complexității măsurării unghiului, acest parametru este exprimat în termeni de coeficient de pantă (m). Valorile coeficientului de pantă m pentru diferite condiții de sol sunt date în tabel. 2.1.

Demnitate aceasta metoda prin aceea că stabilitatea peretelui de sol este asigurată prin procesul principal - excavare și nu necesită materiale suplimentare. Dezavantajele includ dimensiuni tehnologice mari (dimensiunile adânciturii de-a lungul vârfului cresc semnificativ). În plus, se dezvoltă un volum în exces de sol, care apoi va trebui transportat, adus din nou și efectuat un volum excesiv de rambleu.

Sursă Snarsky V.I.

Măsuri pentru prevenirea înmuiării adâncurilor

Drenaj. Scopul complexului de procese de construcție este de a proteja șantierul și în special gropile, șanțurile, structurile subterane situate pe acesta de inundații. ape de suprafata(curenți de ploaie, fluxuri de apă de topire, evacuare de urgență a alimentării cu apă, canalizare sau rețea de încălzire).

Pentru a face acest lucru, în partea superioară a amplasamentului este amenajat un șanț de recepție, cum ar fi un șanț de drum. Șanțul primește apa curgătoare și o deviază în afara șantierului.

Dacă este imposibilă amenajarea șanțurilor de înălțime (pământ stâncos, platformă betonată, drum din beton asfaltic etc.), se amenajează terasamente de protecție din piatră spartă cu argilă, beton, beton asfaltic cu înălțimea de 0,5 - 0,6 m.

Curgerea apei din șanțurile de înălțime și terasamentele de protecție se efectuează în zone joase ale terenului din afara șantierului, în rezervoare naturale, rezervoare sau în canalizări pluviale.

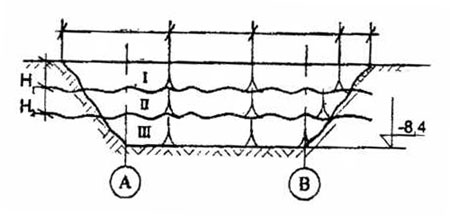

Drenaj. În acvifere, dezvoltarea excavațiilor este precedată de un dispozitiv de drenaj deschis sau de o coborâre artificială a nivelului. panza freatica.

Drenajul deschis se realizează în soluri stabile, bine drenate, cu un aflux ușor de apă, pompându-l cu pompe cu diafragmă, piston sau centrifuge. Pentru colectarea apei, fundului gropii sau șanțului i se acordă o ușoară pantă longitudinală spre gropile de captare dispuse în interiorul săpăturii sau în exteriorul acesteia. Pereții gropilor sunt fixați cu o limbă sau cutii de lemn fără fund de 1,0 x 1,0 m, iar pe fundul gropilor se toarnă material de filtrare (pietriș sau piatră zdrobită).

Deshidratarea. Uneori apele subterane (subterane) sunt situate aproape de suprafață. În acest caz, atunci când săpați o groapă de fundație pentru fundația unei viitoare clădiri, groapa va fi umplută cu apă în timpul procesului de dezvoltare, ceea ce va complica foarte mult munca și va fi necesară pomparea apei. Pentru a exclude acest lucru, sunt efectuate o serie de măsuri tehnice care „coboară” nivelul apei subterane sub fundul gropii și asigură că lucrările sunt efectuate de la marca de proiectare.

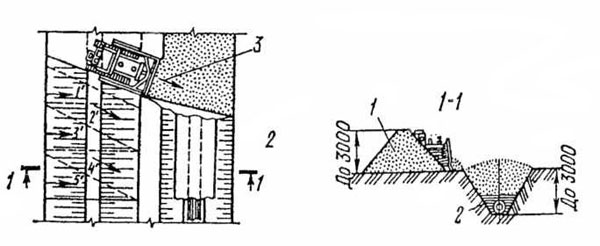

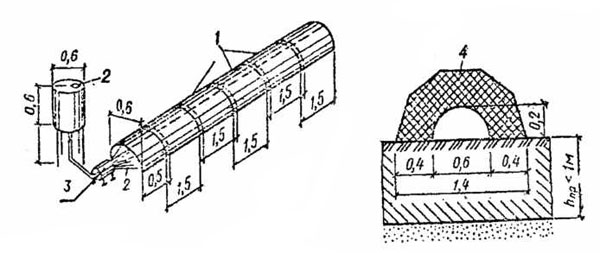

În funcție de cantitatea de apă intrată (debit), se aplică diverse scheme. La debite mici se folosesc șanțuri simple de drenaj cu o pantă de i = 0,001, umplute cu material filtrant (nisip, piatră zdrobită). La un debit mai mare, drenajul se dispune din conducte de azbociment (Ø = 100 ÷ 150), perforate in partea superioara. Conform ambelor scheme, drenajul este dispus în jurul perimetrului săpăturii. Partea de jos șanț de drenaj sau țeavă de scurgere sunt situate sub GGW prin valoarea calculată (nivelul de pozare este indicat în proiect). Drenajele, de regulă, nu sunt demontate ulterior.

Cu un aflux mare de apă și o valoare calculată mare de scădere a GGW (până la 6,0 m) (vezi Fig. 2.7), se utilizează o schemă de coborâre mecanizată folosind puncte de puț. Cu ajutorul punctelor de puț (țevi perforate din oțel cu un diametru de 30-50 mm), pompele de apă cu acționare electrică sau pompele de benzină pompează apa. Sistemele de conducte sunt situate în jurul perimetrului săpăturii. Conform acestei scheme, este posibilă scăderea GGW cu 2,0-6,0 m. Pentru a coborî nivelul GGW cu mai mult de 6,0 m, se folosesc instalații de ejector.

După finalizarea proceselor de construcție a fluxului specializat „ciclu zero”, sistemul de puncte de sondă este demontat.

Sursă: Tehnologia proceselor de construcție. Snarsky V.I.

Calculul volumelor de terasamente

Volumele de terasamente sunt calculate conform desenelor de lucru și sunt specificate conform măsurătorilor la scară reală în cursul lucrării. Volumul unui terasament, datorită complexității totale a configurației sale (Fig. 2.8), nu poate fi calculat „imediat”. Prin urmare, structura este împărțită într-un număr de volume separate sub formă de elementar forme geometrice(prismă, piramidă), al cărei volum este calculat din simplu cunoscut formule matematice. În acest caz, se folosesc tabele de referință, nomograme sau calculul se efectuează pe un computer folosind programul corespunzător.

Calculul se face pentru o stare densă (naturală) a solului. La determinarea volumului solurilor afânate se iau în considerare coeficienții de afânare. Prezența mai multor tipuri de lire sterline de diferite categorii pe un obiect necesită un calcul separat al volumului lor.

Volumul gropii se calculează în funcție de desenele de lucru cu marcajele marginii și fundului gropii, planul șantierului în linii orizontale și abruptul acceptat al pantelor.

Lățimea fundului gropii este determinată în funcție de structura viitoare (fundație, colector etc.) cu adăugarea zonă liberă 0,5 m latime pentru trecerea muncitorilor pe tot perimetrul gropii.

Groapa este împărțită într-un număr de cifre elementare, se calculează volumul fiecăruia și se sintetizează rezultatele obținute.

Volumele de terasamente la proiectarea amenajării verticale a amplasamentelor, acestea sunt determinate de grila de nivelare a pătratelor sau grila de pătrate trasate pe plan în linii orizontale (Fig. 2.8). Latura pătratului se ia de la 10 la 100 m, în funcție de teren (în pătrat trebuie să existe cel puțin una, maximum două linii orizontale). Cu un teren complex, pătratele sunt împărțite de diagonale în triunghiuri. Semnele (negre) ale tuturor vârfurilor pătratelor (triunghiurilor) sunt determinate de-a lungul orizontalelor de interpolare.

Atunci când proiectează aspectul vertical al șantierului, ei se străduiesc pentru o cantitate minimă de excavare. Acest lucru se realizează prin menținerea unui echilibru zero mase de pământ când volumul de sol din săpături se încadrează complet în terasamente utile.

Pentru a face acest lucru, se calculează cota planului de lucru „zero”, adică. planul viitorului site. Cunoscând acest semn „de design” (roșu), semnele „de lucru” ale tuturor vârfurilor pătratelor și triunghiurilor sunt determinate de diferența dintre semnele „negru” și „roșu”, adică. înălțimile lor. Apoi se calculează volumul fiecărei figuri (prismă) și se sintetizează rezultatele calculelor obținute.

Volumul șanțului este definită ca suma volumelor secțiunilor individuale dintre profilele transversale trasate prin punctele de rupere ale profilului longitudinal (relief) (Fig. 2.9).

Lățimea șanțului de-a lungul fundului (excluzând fixarea) se presupune a fi (0,3-1,0) m mai lată decât diametrul conductei care urmează să fie pozată. Pentru o fundație în bandă, se presupune că lățimea șanțului de-a lungul fundului este cu 1,0 m mai lată decât fundația (0,5 m pe fiecare parte). În timpul construcției instalațiilor ASG, sunt amenajate în principal șanțuri de lungime mică (până la 300 m), pentru calcularea volumelor cărora puteți utiliza formule simplificate, de exemplu, între punctele de întrerupere 1 și 2 (Fig. 2.9):

Sursă: Tehnologia proceselor de construcție. Snarsky V.I.

Tehnologia afânării solurilor neînghețate

1. Tip produs. Solul s-a afânat într-o asemenea măsură încât poate fi dezvoltat de către o anumită mașină de terasament, oferind în același timp productivitate de proiectare.

Scop. Solurile din grupele III-IV sunt afânate pentru funcționarea unei raclete și a unui buldozer, precum și solurile din grupele II-XII pentru funcționarea unui excavator. Fără afânare, aceste mecanisme nu pot dezvolta aceste grupe de soluri. Uneori, pentru a crește productivitatea buldozerelor și a racletelor și a reduce timpul de excavare, se efectuează afânarea solului din grupa II. Acest lucru este relevant în cazurile în care nu este posibilă creșterea numărului de mașini de terasament care lucrează.

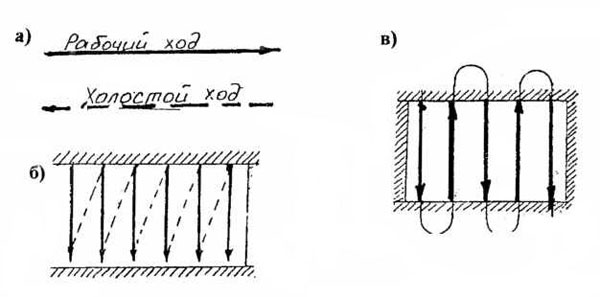

2. Compoziția procesului. Cu slăbirea suprafeței, procesul se desfășoară în straturi și se realizează alternativ cu dezvoltarea stratului slăbit printr-un mecanism de mișcare a pământului. Mecanismele funcționează alternativ pe mânerele adiacente.

Odată cu afânarea profundă a solului, lucrul se desfășoară în două etape: antrenament tehnic sisteme de afânare și etapa de lucru - afânarea masei de sol. De obicei, o astfel de afânare se efectuează o dată pe toată adâncimea necesară de excavare și nu alternează cu procesul de dezvoltare a solului ulterior.

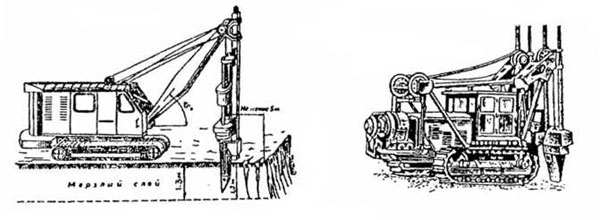

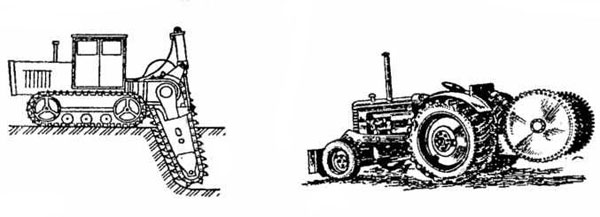

Afânarea la suprafață se realizează prin mecanisme speciale bazate pe tractoare grele - ripper (Fig. 2.10). Solurile din grupele III și IV sunt afânate actiune mecanica dinții de desfășurare îngropați în pământ atunci când tractorul este în mișcare. Se efectuează adâncirea dinților sistem hidraulic tractor. În funcție de tipul de sol, adâncimea de afânare este de 300 - 600 mm; lățimea benzii slăbite, în funcție de mașina de bază, poate fi de 1,6 - 3,0 m.

Afânarea adâncă este utilizată pentru solurile stâncoase din grupele V-XII. Rocile fracturate sunt slăbite (zdrobite) folosind încărcături de cordon („explozie de zdrobire”, vezi p. 49). De asemenea, este posibil să se slăbească stânci ciobire laterală (vezi pagina 89).

Rocile dense sunt zdrobite de o explozie de „ejectie”. Cu volume mici de afânare a unor astfel de roci, se folosește așa-numita „pulbere chimică”. Găurile sunt forate în rocă cu o adâncime calculată cu un diametru de Ø = 30 ... 50 mm și la o distanță calculată unele de altele. „Pulberea chimică” se diluează cu apă până la o consistență cremoasă și se toarnă în găuri. În timpul întăririi masei turnate, aceasta crește semnificativ în volum, iar forțele care apar în ea în acest caz sunt suficiente pentru a distruge roca.

În concluzie, trebuie remarcat faptul că în timpul săpăturii manuale a solului (cu o lopată), solurile larg răspândite din grupele II și III (lut nisipos și lut) nu pot fi dezvoltate fără afânarea lor prealabilă (cu o rangă, un pick).

Sursă: Tehnologia proceselor de construcție. Snarsky V.I.

Tehnologia de dezvoltare a solului

1. Tip produs . O săpătură în pământ într-o locație de proiectare pe sol și având parametri de proiectare (legături, marcaje, dimensiuni etc.).

Sens . În această etapă, se creează produsul final al întregului proces de ridicare a unui terasament: este livrat conform actului, plătit și face posibilă efectuarea următoarelor procese de construcție (fundații etc.).

De asemenea, este posibilă dezvoltarea solului pentru construcția ulterioară a unui terasament din acesta. În acest caz, acest proces este intermediar în lanțul tehnologic: dezvoltare - transport - descărcare - compactare. Aici, produsul final al procesului se formează după procesul de compactare a solului.

2. Compoziția procesului . Distrugerea structurii naturale a solului (dezvoltare) printr-o tehnică a cărei funcționare se bazează pe un anumit principiu fizic.

Transportul solului din zona de dezvoltare folosind tehnologia principală de lucru (explozie) sau folosind suplimentar sisteme de transport(conducte, transportoare cu bandă - transportoare, sisteme de autobasculante sau camioane de pământ).

3. Tipuri de echipamente determinate de tipul de tehnologie și vor fi luate în considerare împreună cu acestea.

4. Principalele tipuri de tehnologii de dezvoltare a solului .

Principalele tipuri de dezvoltare a solului în prezent sunt:

Tehnologia hidraulica;

- tehnologie explozivă;

- tehnologie de foraj;

- tehnologia deformarii mecanice a solului (tasare);

- tehnologie de tăiere mecanică.

În construcțiile industriale și civile, cea mai comună tehnologie (85-90%) este tăierea mecanică, așa că va fi luată în considerare în toate detaliile tehnologice.

Descrierile altor tehnologii sunt oferite pentru îndrumare și pentru comparații generale tehnice, economice și de mediu.

Astfel de tehnologii speciale, ca grup de tehnologii „penetrare închisă” (pătrundere scut, perforare, perforare, găurire orizontală, tăiere); „zid în pământ”; " cheson» se referă la tehnologiile de construcție a structurilor subterane și nu sunt luate în considerare în această carte.

Sursă: Tehnologia proceselor de construcție. Snarsky V.I.

Tehnologia excavarii hidraulice

1. Tip produs . Gropi mari, rezervoare artificiale, adâncirea cursului navigabil în albia râului, tranșee mari (canale), terasamente mari (diguri, albie, terasamente, ziduri de port, tribune de stadion), rambleuri tehnologice - baze artificiale (spălarea râpelor mari) , site-uri industriale cu aluviuni, zone urbane pentru constructii pe soluri moi).

2. Compoziția procesului .

Procese pregătitoare:

Asigurarea necesarului putere electrica 1000-5000 kW pentru așezarea unei linii electrice cu un dispozitiv de substație electrică;

- livrarea si testarea echipamentelor;

- montaj echipamente, depanare pe santier, lucrari de proba.

Procese principale:

Eroziunea solului cu jet de apă. Cu o metodă mixtă de dezvoltare, afânarea solurilor dense se realizează prin tăiere mecanică sau explozie;

- transportul masei de curgere de noroi rezultata (pulpa) prin conducta catre o locatie data;

- așezarea (aluviunile) solului într-un loc dat cu formarea unui terasament de proiectare.

3. Proces de intrare . General.

4. Resurse . Materiale: soluri necoezive - nisipuri, lut nisipos. Cu o afânare suplimentară, este posibilă eroziunea solurilor coezive: argile și argile, chiar și cu includerea de pietre de dimensiuni medii.

Echipamente: monitor hidraulic, draga (pompa de noroi), conducta de nămol, sistem ponton, sistem de drenaj, buldozer.

Purtători de energie: apă (500-3000 m3/h); energie electrică 1000 - 5000 kW/h, adică in cantitati foarte mari.

5. Tehnologia proceselor după operațiuni (Fig. 2.11).

Electric pompa centrifuga monitorul hidraulic cu o capacitate de 800 - 1500 kW / h furnizează apă de mare printr-o conductă de lucru cu un diametru de Ø = 300 - 500 mm la o presiune de P = 0,3 - 1,5 MPa. Conducta de lucru se termină cu o duză cu duze cu diametrul de Ø = 50, 60, 70, 80, 90, 100 mm, selecție corectă care asigură jetul de apă viteza necesară.

Pentru eroziunea cu succes a solului dezvoltat, sunt necesare următoarele viteze ale jetului de apă:

Soluri nisipoase - 10 ... 12 m / s;

- soluri nisipoase si lutoase - 18...25 m/s;

- argile medii si grele - 30...35 m/s.

Sub impactul unui jet de apă, solul își pierde structura, se slăbește și, amestecându-se cu apă, se transformă într-o masă lichidă - pulpă.

Draga cu ajutor pompa de noroi cu o putere de 1000 ... 2500 kW aspiră pulpa prin conducta de admisie. În plus, pompa de noroi pompează (transportă) celuloza prin conducta de nămol până la locul de așezare la o distanță de 500 ... 2500 m. Conducta de nămol este asamblată din secțiuni separate. țevi din oțel cu diametrul de Ø = 300...800 mm si lungimea sectiunii de 6,0...12,0 m. Racordarea sectiunilor individuale se face pe incuietori auto-etanse. Nămolul este plasat în terasamentul din secțiunea de capăt mobilă a conductei de șlam și, dacă este necesar, este distribuit (nivelat) cu un buldozer. Apa de proces din pulpa curge în jos sistem de scurgereîn bazin și, după decantare, înapoi în rezervor.

Avantajele tehnologiei:

Productivitate mare datorita continuitatii procesului - 5000 ... 9000 mc / schimb cu un numar redus de personal;

- cost scăzut- de 6 ... 10 ori mai mic decât cu tehnologia de tăiere mecanică (excavator, racletă, buldozer);

- grad ridicat de compactare a solului umed așezat;

- posibilitatea de a transporta sol la distante lungi, spre locuri greu accesibile, precum si prin obstacole fara constructia de drumuri speciale.

dezavantaje:

Costuri inițiale mari pentru organizarea procesului;

- un consum unic mare de resurse - apă și energie electrică;

- influență negativă asupra ecologiei (prăbușirea malurilor lacurilor de acumulare, tulburarea apei).

Sursă: Tehnologia proceselor de construcție. Snarsky V.I.

Montare de terasamente prin foraj

1. Tip produs . Săpături cilindrice verticale în pământ: foraje - până la 5,0 m adâncime și până la 75 mm în diametru; la dimensiuni mari – puţuri.

Scop :

Pentru studii geologice (puturi);

- pentru instalarea puţurilor de apă, inclusiv a celor arteziene;

- la aranjarea piloţilor (puţurilor);

- să găzduiască „acele” de lucru ale injectoarelor și ejectoarelor: termice, criogenice, injectare la dezghețarea sau înghețarea solului sau întărirea acestuia (foraj), pomparea apei în timpul deshidratării etc.;

- pentru amplasarea de încărcături explozive la utilizarea tehnologiei explozive (găuri de explozie și puțuri);

- pentru a detecta obstacolele subterane (găuri).

2. Compoziția procesului :

Dezvoltarea solului;

- alimentarea cu sol de la puț la suprafață (curățare fundul găurii);

- asigurarea stabilitatii peretilor sapaturii.

Procesul se repetă ciclic.

3.Proces de intrare - frecvente în construcţia de terasamente.

4. Resurse . Materiale: soluri - grupele I-XII.

Tehnica: determinată de tipul de tehnologie.

Găurire manuală. Tip produs - foraje cu diametrul de Ø = 40–70 mm în solurile din grupele I–IV.

Tehnica - foreza; Bormasina electrica; manual perforator pneumatic tip ciocan pneumatic. Aceste unelte constau dintr-un burghiu (melc sau lama), o tija de extensie sectiune si o actionare: manuala, electrica, pneumatica. Eficiența forajului (în funcție de tipul de sol) - 1,0...3,0 pm/h.

Găurire cu mecanisme. Foraj cu percuție.

Tip produs: sonde cu diametrul de până la 150 mm și adâncimea de până la 50 m în soluri dense pentru studii geologice.

Tehnica: masini-unelte foraj cu percuție tip UKB, unealtă de găurit cu burghiu cu daltă sau formă de cruce, un proiectil pentru curățarea feței - un baler (Fig. 2.12).

Compoziția procesului:

Setarea unității la un punct;

- operare foraj (cadere de la o inaltime de circa 1,0 m cu o frecventa de 40...60 batai/min);

- dupa forarea unei sectiuni a sondei (cca 0,5 m), garnitura de foraj se inlocuieste cu un baler;

- boilerul curata putul;

- dupa curatare se inlocuieste bailer-ul cu o unealta de gaurire si procesul, repetandu-se ciclic, continua pana la atingerea semnului de proiectare.

Foraj rotativ. Tip de foraj mai productiv, dar și mai scump.

Tip de produse: foraje cu diametrul de până la 300 mm și adâncimea de până la 50 m în toate tipurile de sol.

Tehnica: instalatii de foraj rotativ, burghie - con, plat, inelar, melc, paleta.

Burghiile cu role sunt folosite pentru a găuri găuri cu un diametru de până la 300 mm și o adâncime de până la 50 m în soluri dense. Curatarea fetei - solutie de argila. Stabilitatea pereților puțului este asigurată de noroi sau conducte de tubaj.

Burghie plate de tip PX (coadă de pește) forează găuri cu un diametru de până la 150 mm și o adâncime de până la 30 m în sol densitate medie. Stabilitatea pereților puțului este asigurată de soluția de argilă. Curățarea feței se efectuează cu o soluție de argilă.

foraj cu carote. Se efectuează pentru a preleva probe de sol (coloane) de structură netulburată de la o adâncime dată. Pentru a face acest lucru, în timpul găuririi rotative, când se atinge un anumit semn, coroana burghiului de lucru este înlocuită cu o coroană inelară - un pahar. Cu ajutorul unui pahar se forează coloane din structura naturală a acestui sol, apoi se ridică la suprafață și se transferă în laborator pentru testele necesare. Burghiul se schimbă într-unul care funcționează, iar procesul de foraj continuă până la următorul semn de inspecție a solului.

Mai detaliat, tehnica și tehnologia forajului vor fi discutate în secțiunea „Tehnologia instalării piloților”.

Sursă: Tehnologia proceselor de construcție. Snarsky V.I.

Tehnologia construcției terasamentelor prin explozie

Explozie - descompunerea instantanee a anumitor compuși chimici(explozivi) ca urmare a influențelor externe (termice, electrice, șoc) cu formarea un numar mare căldură și gaze. În urma exploziei, apare o undă de șoc care, răspândindu-se în toate direcțiile, are un efect distructiv puternic asupra tuturor obstacolelor.

În timpul construcției de terasamente se folosesc tehnologiile de ejectare, strivire (slăbire), camuflaj.

Tip produs:

a) cu tehnologia emisiei - cariere de volume mari; tranșee lungi; terasamente, diguri; gropi în soluri de permafrost (în permafrost);

b) cu tehnologie de zdrobire - afânarea unui strat de sol înghețat sezonier; afânarea solurilor dense și stâncoase;

c) cu camuflaj - formarea de cavități în pământ (pentru grămezi de camuflaj, încărcături de cazan etc.);

d) structuri în locuri greu accesibile: terasamente în mlaștini (eliberare dirijată); afânarea traseului transeelor subacvatice (zdrobire).

Compoziția procesului:

Așezarea unei încărcături explozive (HE) în zona de proiectare - o gaură, un foraj, o groapă, o cameră. Cavitățile indicate mai sus sunt amenajate imediat înainte de depunerea încărcăturilor explozive;

- dispozitivul sistemului de detonare a încărcăturii, depanarea și verificarea acestuia;

- semnalizare (-) pericol pentru eliberarea zonei de explozie de oameni, animale si echipamente;

- semnalizare (- -) luptă și detonare a încărcăturilor;

- după 15 ... 30 de minute se închide un semnal (- -- -).

Proces de intrare. Toate lucrările explozive sunt efectuate numai de organizații specializate din sistemele Vzryvprom, Ministerul rus pentru urgențe și Ministerul rus al Apărării. Aceștia rezolvă problemele legate de contribuția juridică și tehnică la proces.

Resurse de proces. Materiale - explozivi (explozivi).

De aplicație practică Toți explozivii sunt împărțiți în trei grupe: inițiere, explozie și aruncare.

Explozivii care inițiază sunt fulminatul de mercur, TRNS, azida de plumb. Aceste substanțe sunt extrem de sensibile la influente externe(scânteie, foc, impact, frecare). Folosit la capacele de sablare și cordonul detonant.

Explozivi Brisant - dinamită, amoniți, TNT (tol). Avea viteza mare reacție explozivă de descompunere și deci efectul lor ridicat de strivire.

Aruncarea explozivilor - praf de pușcă (afumat și fără fum). În prezent, acestea nu sunt folosite pentru zdrobire.

Un grup de explozivi de explozie este folosit ca explozivi de lucru. Cerințe pentru explozivi - performanță, cost redus, siguranță în timpul depozitării, transportului și exploatării, posibilitatea depozitării pe termen lung.

Dinamita - are randament ridicat, dar este foarte sensibil la impact, frecare etc.; este nevoie de mare atenție la lucru.

TNT (tol) - practic sigur, se topește și arde fără a exploda. Vine sub formă de brichete (dame) cu greutatea de 400 și 200 g și carouri rotunde cu greutatea de 75 g. Conservat perioadă lungă de timp chiar și în apă. Este utilizat pentru volume mici de lucru în roci dure; pentru a submina încărcăturile de lucru ale explozivilor de masă mare.

Amoniți, amoniali, oxiliquiți - pulbere, granule ("crupe") sau brichete din acestea. Eficiența este oarecum mai mică decât cea a tolului și dinamitei, dar costul este semnificativ (de câteva ori) mai mic. Vederea principală a explozivului de lucru.

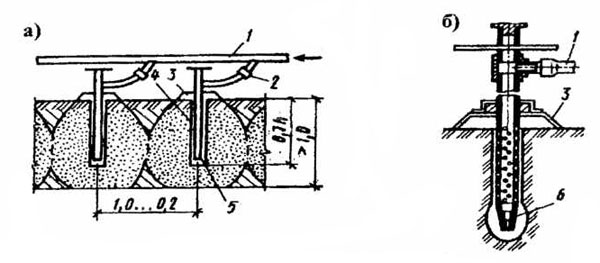

Tehnica - sisteme de sablare. Acestea includ: un capac detonator, un sistem conductiv și o sursă de impuls.

Capacul detonatorului (Fig. 2.13, a) servește la detonarea sarcinii de lucru a explozivului.

Sursa pulsului poate fi o sursă de curent, un fitil de aprindere (chibrituri), un verificator TNT.

Sistemul conducător transmite impuls sarcinii explozive.

Sistemele conductoare sunt determinate de tehnologia de sablare adoptată, care la rândul ei este determinată de tipul de terasament, tipul de sol, numărul și masa încărcăturilor explozive.

Subminarea cu un cordon de foc(Snur Bickford). Se folosește un capac detonator (Fig. 2.13, a), care este introdus în încărcătura explozivă sau în blocul capului (Fig. 2.13, c). La celălalt capăt, este conectat la un cablu conducător de foc. Aceasta este o carcasă flexibilă, impermeabilă, cu un diametru de 60 mm, care este umplută cu praf de pușcă în interior. Focul „curge” în interiorul cordonului cu o viteză de 1,0 cm/s (snur alb) sau 0,5 cm/s (snur galben).

Avantaje mod: simplitate și compactitate. Se folosește o bucată de cablu de 10 - 50 cm lungime Împreună cu capacul detonatorului se numește tub de aprindere. Pe durata arderii sale, demomanul este scos pentru a se acoperi.

dezavantaje: dificultate sau imposibilitate de a detona mai multe încărcături explozive în același timp.

Explodează cu un cordon detonant. Tehnica este aceeași, doar cordonul este umplut cu un exploziv inițiator, care transmite instantaneu un impuls. Prin urmare, cordonul este așezat de la încărcătură până la adăpost, unde demomanul dă un impuls.

Avantaje: capacitatea de a detona multe încărcături în același timp. În acest caz, capetele cablurilor de la toate încărcăturile sunt adunate, iar prin ele este dat un impuls de un tub incendiar.

dezavantaje: sistem voluminos, corzi lungi.

Subminarea electric .

Tehnica: detonator electric instantaneu sau întârziat (Fig. 2.13, b), sursă de curent (fire, instrumente de măsură).

Următoarele sunt folosite ca surse de curent:

Mașini subversive dinamoelectrice și condensatoare;

- elemente uscate;

- baterii reîncărcabile (acide sau alcaline);

- centrale electrice mobile;

- liniile electrice principale.

Avantajele metodei: posibilitatea detonării simultane a mai multor sarcini; posibilitatea detonării secvențiale a mai multor sarcini cu o decelerație dată (25 - 250 milisecunde); afânarea masivelor de sol, explozie dirijată.

Dezavantaje: volumul, complexitatea sistemului, durata instalării, configurarea și verificarea acestuia.

Tehnologia de explozie

Exploziile de ejectie sunt folosite pentru construcția de gropi și șanțuri. Cu o lățime mică, se folosește aranjarea sarcinilor pe un rând (de-a lungul lungimii), subminarea se efectuează cu un cablu de aprindere. Cu o lățime mare, se folosesc 2 ... 3 rânduri de sarcini cu detonarea lor simultană printr-un cordon detonant sau electric (Fig. 2.13, c). Cu o lățime foarte mare a unei structuri de pământ, este împărțit în secțiuni.

Pentru construcția terasamentelor în locuri greu accesibile (și terenuri mlăștinoase sau muntoase) se folosește o ejecție direcționată (unul dintre tipurile de explozii direcționale). Sarcinile explozive de diferite tipuri și mase sunt amplasate în așa fel încât, atunci când sunt declanșate secvenţial (cu o anumită decelerare), cea mai mare parte a solului dezvoltat până la 80-90% se încadrează în zona de proiectare (Fig. 2.14, d) . Sarcinile sunt detonate cu detonatoare electrice, iar detonatoarele cu o întârziere (25-250 milisecunde) sunt folosite pentru încărcăturile de ghidare.

Pentru afanarea solurilor dense si puternice cu o adancime de excavare de pana la 3,0 m se foloseste metoda incarcarilor de gaura (Fig. 2.14, b), cu o adancime de excavare de 3,0 ... 5,0 m, metoda sarcinilor cu camera mica. este folosit.

Cavitățile închise din solurile din grupele I–III sunt aranjate pentru partea lărgită a grămezilor de camuflaj de diverse capacitatea portantă(Fig. 2.14, c).

Avantajele metodei: randament ridicat - productivitate mare; lucrul cu orice sol (grupele I-XII); costul scăzut al explozivilor și al lucrării în sine; unicitatea produselor - camuflaj, ejecție direcționată.

dezavantaje: pericol mare; munca este permisă să fie efectuată numai de organizații specializate; precizie scăzută (este necesară revizuirea); impact dinamic mare asupra mediului.

Sursă: Tehnologia proceselor de construcție. Snarsky V.I.

Tehnologia deformarii mecanice a solului (tasare)

Tip produs . Gropi mici și șanțuri de până la 3,0 m adâncime și 1 - 1,5 m dimensiune de-a lungul fundului Pentru instalarea de sticlă monolitică și fundații în bandă pentru clădiri de până la 5 etaje.

Compoziția procesului . Tașarea dinamică a unei gropi (șanț) cu dimensiuni de proiectare specificate folosind o ștampilă din oțel sau un pilon.

Proces de intrare - general.

Resurse . Materiale - kilograme I - III grupe.

Tehnica: timbre - cutii de otel de forma conica de patrat sau sectiune rotunda, umplut în interior cu beton și cântărind 1,0 - 6,0 tone.

Tehnologie submersibilă :

Macarale excavator E-1004, 1252, 2003; macarale de montare SKG-30, S KG-40. Groapa este tamponată prin cădere multiplă liberă a ștampilei de la o înălțime de 1,0 - 5,0 m (Fig. 2.15, a);

- instalaţii de încărcare piloţi. Aici ștampila, situată în punctul de proiectare, este scufundată prin lovituri de ciocan, formând o groapă (Fig. 2.15, b).

Avantaje: simplitate, cresterea capacitatii portante a fundatiei datorita compactarii solului.

dezavantaje: aplicare limitată (soluri, dimensiuni); problema durabilității stratului de sol compactat nu a fost rezolvată.

Tasarea gropilor face posibilă creșterea artificială a capacității portante a solurilor de fundație. Tehnologia constă în faptul că gropile de fundație pentru fundații de sine stătătoare nu sunt rupte, ci sunt zdrobite la adâncimea necesară (0,5 - 3,0 m). În același timp, solul din jurul gropii și sub fundul acesteia este compactat, iar capacitatea portantă a acestuia crește. După lovire, se toarnă în groapă beton monolit sau instalat prefabricat bloc de fundație, care are o formă și dimensiune aproape de groapă.

Gropile sunt bătute în conformitate cu harta tehnologica lucrări. Secvența de tamponare și modelele de mișcare ale mecanismului cu tamponare sunt atribuite în așa fel încât betonarea fundațiilor să fie asigurată în cel mult 1 - 2 zile de la terminarea tamponării. Distanţa dintre mânerele batate şi cele betonate se presupune a fi de cel puţin 10 m pentru a asigura condiţiile de întărire normală a betonului aşezat în primele 3 zile de la pozarea acestuia.

Se determină secvența tehnologică a gropilor de batere condiţiile soluluiși tipul fundațiilor. Acestea din urmă sunt împărțite în funcție de adâncimea lor ( superficialși alungit), metoda dispozitivului (obișnuit și cu o bază lărgită), poziția relativă și natura interacțiunii cu solul bazei (columnară și bandă intermitentă) (Fig. 2.16).

Baterea gropilor în soluri argiloase se efectuează, de regulă, după trei scheme (Fig. 2.17, a, b; 2.18). Materialul dur este înfundat în fundul gropii în două scheme - piatră zdrobită, care are scopul de a crește capacitatea portantă a fundațiilor pentru sarcini verticale și orizontale. Dispozitivul gropilor obișnuite fără piatra zdrobită se realizează în soluri dense (Fig. 2.17, a).

O caracteristică a amenajării fundațiilor alungite în gropi bătute cu o bază lărgită este că gropile sunt bătute la o adâncime de 2–3,5 m cu un pilon alungit cu un capăt ascuțit la un unghi de 60–90 ° (Fig. 2.18) .

Sursă: Tehnologia proceselor de construcție. Snarsky V.I.

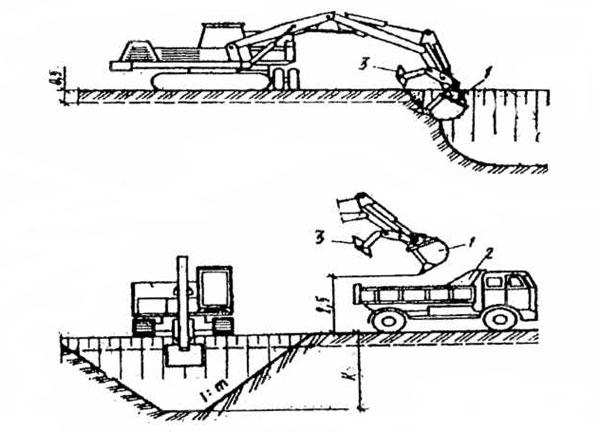

Constructia lucrarilor de terasamente cu excavator

1. Tip produs: gropi, tranșee.

2. Compoziția procesului: un set de pământ într-o găleată; mutarea și descărcarea găleții într-un autobasculant sau benă; reveni la pozitia de pornire.

3. Proces de intrare– general (vezi pagina 29).

4. Resurse. Materiale - sol din grupele I-IV; sol afânat din grupele V–XII; sol înghețat afânat din grupele I–IV.

4.1. Tehnica– mașini de terasament (numai pentru dezvoltare).

Excavatoare. Ele se disting prin numărul de găleți:

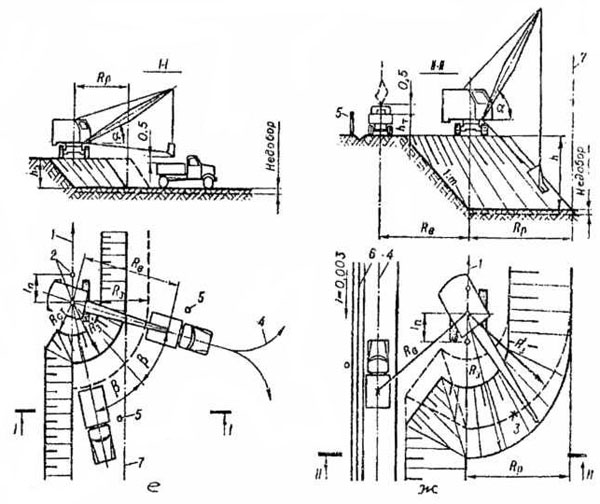

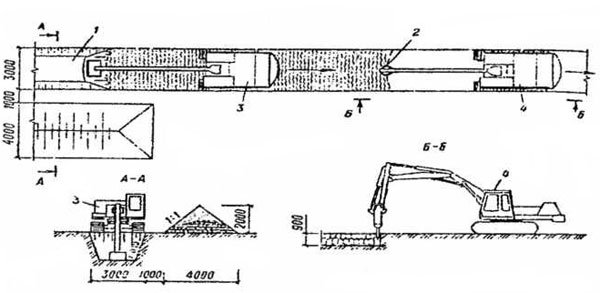

Acțiune continuă cu mai multe găleți (lanț și rotativ). Folosit numai pentru șanțuri cu pante și fără pante; eficient la volum mare astfel de lucrări (Fig. 2.28);

- acţiune ciclică cu o singură găleată. Ele sunt universale, adică potrivit pentru construcție tipuri variate adâncimi și dimensiuni. Acesta este principalul tip de echipamente de terasare în construcțiile industriale și civile.

Excavatoarele cu o singură cupă disting între:

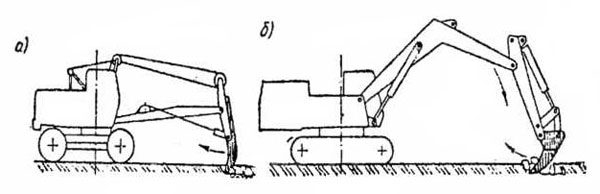

a) după tipul de acţionare - cablu (mecanic) (Fig. 2.24); hidraulic (Fig. 2.19);

b) pe baza unui excavator - omidă, roată pneumatică, pe baza tractorului Belarus, pe baza unei mașini (KRAZ, Ural, Tatra);

c) după volumul găleții - 0,15–0,3 m3; 0,4–2,0 m3. Excavatoare cu cupă 3.0; 6,0; 10,0 ... 40,0 mc se folosesc pentru volume mari de terasamente (baraje, canale, cariere hidroelectrice, cariere, mine);

d) după tipul corpului de lucru (Fig. 2. 20):

Găleți de săpat - lopată față (1), buldoexcavator (1), cupă de nivelare. Aceste găleți pot fi: cu o margine de tăiere solidă; cu dinții; cu dinți activi; cu sisteme anti-aderenta a solului (previne lipirea si inghetarea solului pe peretii cupei);

- cupa de nivelare (4);

- dragline;

- apuca (2);

- prindere de presiune (3);

- spărgătoare de sol - dinte mecanic (6), spartor de beton (pentru soluri stâncoase și înghețate), pană mecanică (cădere);

- echipamente de compactare - tamper pneumatic sau electric (10), placa de tamper (cadere), baton electric (pentru dezvoltare transversala);

- echipament de încărcare transport - prindere cu clește (încărcare blocuri din sol înghețat sau stâncos) (5);

e) după tipul brațului - articulat cu atașament rigid al cupei (lopată dreaptă, buldoexcavator), zăbrele drepte (dragline, grab) cu suspendare liberă a cupei, telescopic (cupă de nivelare);

f) după tipul de antrenare - mecanică (frânghie), hidraulică.

Aplicațiile eficiente pentru găleți sunt următoarele:

Lopata dreapta - dezvoltarea solurilor uscate deasupra nivelului parcarii cu incarcare in vehicule;

- buldoexcavator - dezvoltarea solurilor uscate si umede sub nivelul parcarii cu varsare in groapa;

- dragline - dezvoltarea solurilor umede și umede semnificativ sub nivelul parcării (săpături adânci) cu rambleu. Draglina are un braț ușor de zăbrele lung și o cupă pe o suspensie flexibilă, ceea ce duce la o rază mare de lucru (tăiere și încărcare) și o înălțime mare de încărcare și adâncime de săpare;

- apuca - dezvoltarea solurilor slabe (nisip), afânate, umede, incl. sub apă, soluri sub nivelul parcării (săpături adânci) cu deversare în groapă;

- apucare de presiune - dezvoltarea solurilor din grupele I–III; amenajarea șanțurilor înguste adânci (tehnologie „perete în pământ”);

- găleată de planificare - atunci când planificați pentru o anumită marcă; la suprafata mica machete; amenajarea versanților terasamentelor și săpăturilor, fundul șanțurilor.

Principalele caracteristici tehnologice sunt incluse în sistemul de marcare pentru modelele de excavatoare (Fig. 2. 21).

Pentru organizarea rațională a procesului de dezvoltare a solului, în funcție de tipul de structură, tipul de sol, modalitatea de transport (la un autobasculant sau la o benă), se selectează un anumit tip de excavator în funcție de parametrii săi tehnologici (Fig. 2.22).

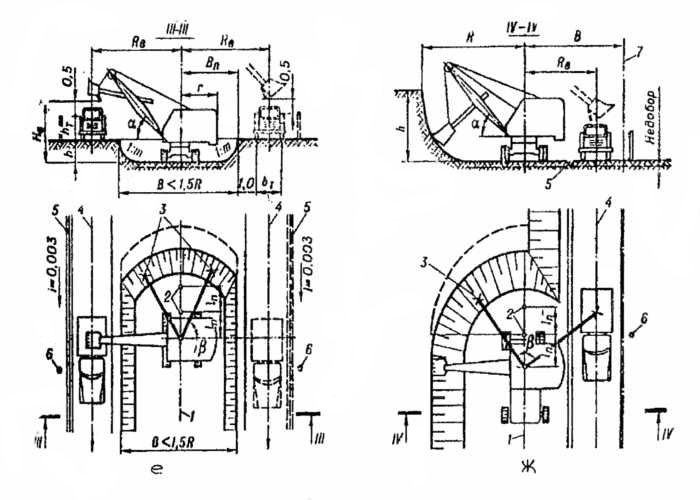

Dispozitiv de groapă. Proces tehnologic include: excavare, rambleu, înclinare, nivelare fund. În timpul funcționării, se folosesc primele patru tipuri de găleți. Dezvoltarea se realizează prin pătrunderi în plan și, cu adâncimea mare a gropii, pe etaje (Fig. 2.23).

|

Zona de lucru a feței este locația excavatorului și a autobasculantelor, parte a solului dezvoltat (Fig. 2.24). Cu volume mici de săpătură, solul este aruncat într-o haldă (pe lot) la o oarecare distanță de marginea săpăturii (bermă) pentru trecerea muncitorilor. În cele mai multe cazuri, descărcarea (încărcarea) se efectuează în autobasculante.

Posibilitatea de a dezvolta o groapă cu unul sau altul tip de pătrundere depinde de lățimea și adâncimea gropii și de parametrii excavatorului și basculantei, în timp ce echipamentul este situat în fundul gropii sau pe suprafața pământului. (în partea de sus) (Fig. 2.25, 2.26).

Gropile de gropi de până la 1,5R lățime (Fig. 2.25, a) sunt dezvoltate prin conducere frontală cu încărcare unilaterală; în timpul acestei pătrunderi, ele sunt alimentate pe rând în sens invers (alimentare în fundătură) (Fig. 2.25, b).

Gropile cu o lățime de până la (1,9 - 2,5) R sunt dezvoltate printr-o conducere frontală lărgită cu o mișcare în zig-zag a excavatorului în față (Fig. 2.25, c), cu o lățime de până la 3,5 R - cu mișcare transversală (Fig. 2.25, d), În ambele cazuri, pătrunderea frontală lărgită ar trebui să asigure întoarcerea autobasculantelor în față, astfel încât două autobasculante sunt în față în același timp: unul sub încărcare, celălalt în față. gata. Această tehnologie oferă operatiune delicata excavatorul ca mecanism principal al procesului.

|

|

| Orez. 2.25. Dezvoltarea unei gropi cu un excavator echipat cu o lopată dreaptă: a - conducere frontală cu încărcare unilaterală a solului într-un autobasculant; b - aceeași încărcare, față-verso; c - la fel cu deplasarea excavatorului de-a lungul zig-zagului; d - penetrare lărgită odată cu deplasarea excavatorului peste groapă; d - penetrare laterală; e - schema fetei in timpul penetrarii frontale; g - la fel, cu pătrundere laterală |

|

|

| Orez. 2.26. Dezvoltarea unei gropi cu un excavator echipat cu buldoexcavator sau draglin: a, b - penetrarea feței la deplasarea excavatorului în linie dreaptă; c - la fel, cu două pătrunderi de excavator; d - penetrare transversală; e - dezvoltare longitudinală și finală (dragline); e - la fel, cu pătrundere navetă longitudinală; g - schema fundului penetrării longitudinale și de capăt |

Gropile largi (mai mult de 3,5 R) sunt dezvoltate mai întâi prin pătrunderi frontale și apoi laterale (Fig. 2.26, e).

Precizia excavatorului depinde de tipul de suspensie a cupei (rigidă, flexibilă) și de volumul cupei. Pentru a exclude sortarea solului, o parte a solului nedezvoltat este lăsată cu un strat de 5-30 cm - un defect. Acest sol este finisat cu un buldozer sau manual.

La exploatarea unui ansamblu de excavator - basculante, este necesar să se asigure continuitatea funcționării atât a excavatorului (în așteptarea mașinii), cât și a autobasculantelor (în picioare sub încărcare). Tipul de basculantă este selectat din condiția încărcării a 3-7 găleți de pământ în corp; numarul autobasculantelor se calculeaza tinand cont de distanta de remorcare, tipul drumurilor si timpul de manevra pentru incarcare si descarcare.

Ieșirile în groapă sunt dispuse cu o lățime de 3,0–4,0 m cu o pantă de 0,10–0,15. Un strat de piatră zdrobită (5,0–10,0 cm) este așezat pe pământ pentru trecerea autobasculantelor pe vreme ploioasă.

șanțuri. Se folosesc excavatoare cu o singură cupă cu cupe: buldoexcavator, dragline, prindere sub presiune (Fig. 2.20); pentru volume mari se folosesc excavatoare cu roți cu cupe (Fig. 2.28). Deversarea în sol se efectuează în principal într-o haldă (transportul nu este necesar). Atunci când se lucrează în limitele dezvoltării urbane, solul este îndepărtat (în timpul dezvoltării sau dintr-o halde); rambleul se realizează cu nisip de import.

Când se lucrează în condiții înghesuite (în plan sau în înălțime), excavatoarele cu braț telescopic și cupă de lucru convențională sunt utilizate pentru șanțuri.

Pentru construcția de șanțuri de lungime considerabilă (mai mult de 100 m) se folosesc excavatoare cu roți cu cupe de înaltă performanță, cu acțiune continuă. Construcția în zonele urbane utilizează de obicei mai multe excavatoare mobile cu lanț.

Excavatorul ETTs-250 (Fig. 2.29, c) dezvoltă șanțuri în soluri din grupele I și III de profil drept (până la 2,0 m adâncime cu o lățime de până la 0,6 m) cu deversare laterală într-o haldă (Fig. 2.29). , b) sau autobasculante (care se deplasează paralel cu excavatorul). Excavatorul ETTs - 252A (Fig. 2.29, a) dezvoltă șanțuri în soluri din grupele I–III până la 1,0 m lățime la o adâncime de până la 3,5 m cu o pantă dată de până la 2,5 m lățime.

Excavatoarele cu lanț au capacitatea de a regla adâncimea șanțului atunci când sapă, ceea ce face posibilă asigurarea pantei de proiectare a șanțului (pentru canalizare).

Excavatoarele cu roți cu cupe au o capacitate de 1,5–2,5 ori mai mare decât excavatoarele cu lanț. Sunt folosite pentru tranșee lungi (de obicei pentru așezarea rețelelor de trunchi în exterior aşezări). Ele pot furniza panta dată pereților șanțului, dar nu oferă panta dată a fundului șanțului, deoarece adâncimea este constantă.

Acest echipament dezvoltă șanțuri de până la 3,0 m adâncime și până la 2,0–2,5 m lățime. Setul de echipamente include un tractor-tractor și o roată articulată cu găleți (rotor). În cavitatea interioară a roții, un transportor cu bandă este amplasat peste el pentru a arunca pământul în orice direcție (Fig. 2.30).

|

|

aspect. Cu excavatoarele cu o singură cupă, este posibilă planificarea pantelor terasamentelor, gropilor, suprafețelor mici, fundului șanțurilor. Pentru aceasta se folosește un braț telescopic cu o cupă de planificare (Fig. 2.31).

|

Construcția terasamentelor de către un excavator nu este eficientă, dar este posibilă din punct de vedere tehnic: cu soluri din grupele III și IV; roci afânate, precum și în absența altor utilaje de terasare (Fig. 2.32).

Sursă: Tehnologia proceselor de construcție. Snarsky V.I.

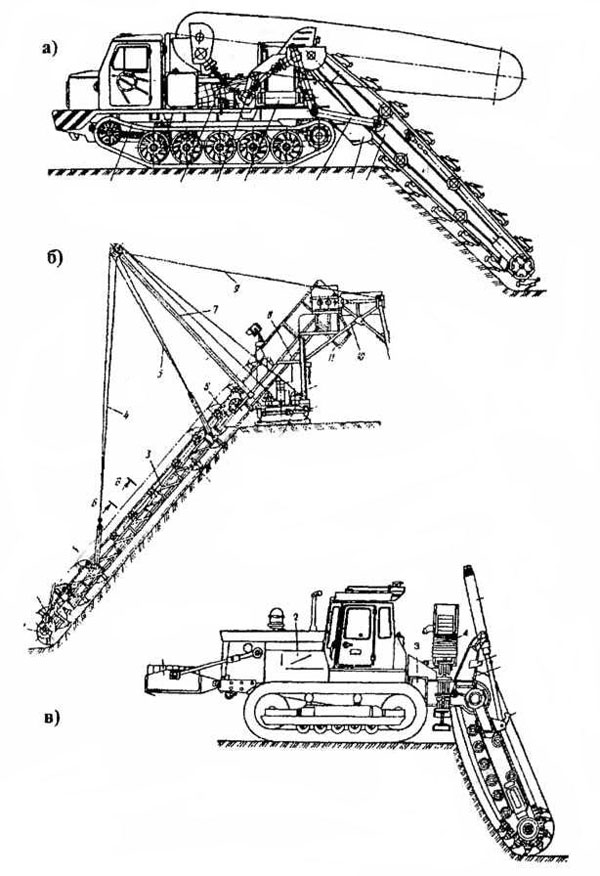

Construcție de lucrări de terasamente cu racletă

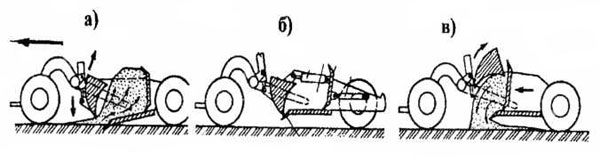

Răzuitor- o maşină de terasament care efectuează întregul ansamblu de operaţii tehnologice: excavare, transport, rambleu şi nivelare (Fig. 2.33). Mai simplu spus, o racletă este o găleată mare pe roți, căreia i se oferă energie puternică (tractor).

1. Tip produs: amenajarea amplasamentului, realizarea terasamentelor (baraje, diguri, drumuri), amenajarea gropilor de volume mari (peste 5000 mc).

2. Compoziția procesului: taierea solului (asamblarea), transportul, rambleul, nivelarea, revenirea la locul asamblarii (mersul in gol) (Fig. 2.28).

3. Proces de intrare. General.

4. Resurse.

4.1. Materiale - soluri din grupele I-II de compozitie naturala; solurile afânate din grupa III.

4.2. Tehnica.

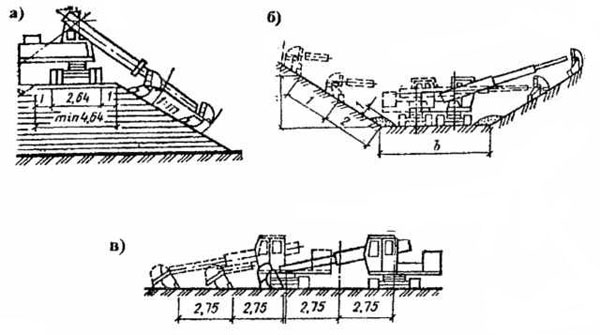

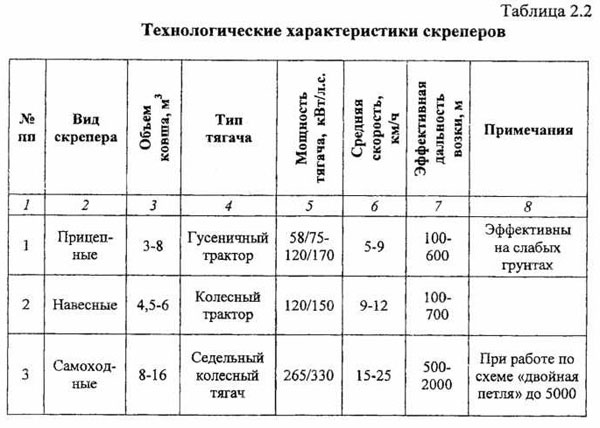

Raclete. Se deosebesc prin tipul de antrenare: remorcat, montat, autopropulsat (Fig. 2.34 - 2.36) și prin volumul găleții (Tabelul 2.2).

5. Proces tehnologic.

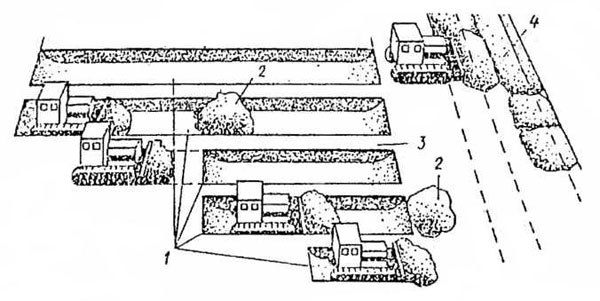

Trebuie remarcat faptul că grosimea „așchiilor” de pământ tăiate cu un cuțit de raclere este mică și se ridică la 10-35 cm. Prin urmare, dezvoltarea solului și umplerea acestuia se realizează în straturi (Fig. 2.37). . Totodată, în funcție de tipul de sol și de cerințele pentru terasament, cu o racletă (mașină de conducere) pot lucra împreună un ripper (cu pământ din grupele II-III) și mașini de compactare (role). Se lucrează la zone diferite(hărți) prin procese (slăbire, dezvoltare, deversare, compactare) cu un transfer navetă al echipamentelor relevante de la hartă la hartă (Fig. 2.37). Numărul mașinilor auxiliare de mai sus (ripper, role) este luat în considerare ținând cont de performanța racletei ca mașină principală a procesului.

|

|

|

|

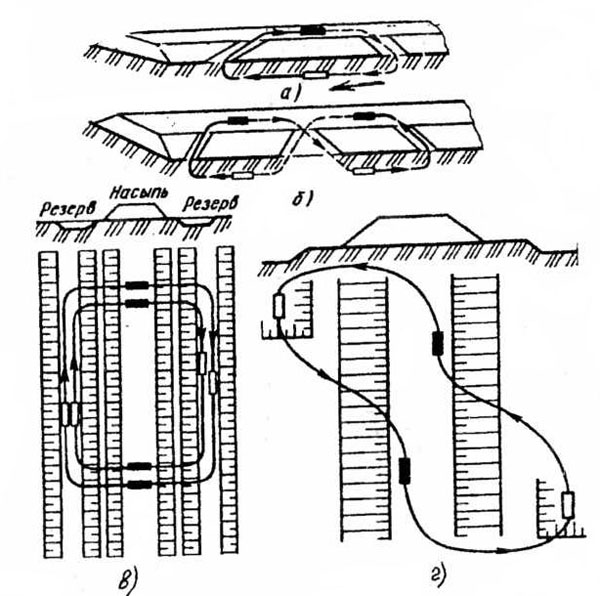

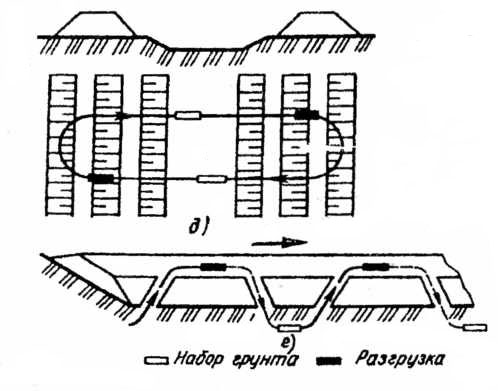

În funcție de tipul structurii de pământ, de tipul de sol și de tehnica adoptată, se adoptă una dintre schemele de organizare a mișcării racletei: elipsă, figura opt, navetă transversală, navetă longitudinală, zigzag, buclă dublă (Fig. 2.38). ).

|

|

Schema de elipsă (Fig. 2.38, a) este utilizată la planificarea unor suprafețe mici și la umplerea terasamentelor mici de până la 1,0–1,5 m înălțime cu o distanță de transport de până la 100 m. Într-un ciclu, racleta execută un set de sol, unul descărcare și două ture 180°. Uzura unilaterală a șasiului echipamentului este prevenită printr-o schimbare periodică a direcției de mișcare.

Schema în formă de opt (Fig. 2.38, b) este eficientă în construcția de structuri liniar extinse - terasamente de drumuri, diguri, diguri de până la 4,0–6,0 m înălțime etc. Munca conform acestei scheme este mai productivă, deoarece într-un ciclu solul este colectat și descărcat de două ori. Conducerea cu viraj la dreapta și la stânga cauzează uzura uniformă a trenului de rulare.

Lucrarea racletei în spirală (Fig. 2.38, c) se realizează la realizarea terasamentelor de înălțime mică până la 2,0–2,5 m dintr-o rezervă bilaterală de lățime mică. Aici, într-un singur ciclu, racleta ridică pământul de două ori și îl aruncă de două ori. Cu toate acestea, toate virajele în acest caz sunt efectuate într-o singură direcție, ceea ce duce la uzura unilaterală a trenului de rulare.

Schema de mișcare a racletei cu navetă transversală (Fig. 2.38, e) este utilizată la amenajarea terasamentelor mici și a gropilor de mică adâncime de până la 1,5–2,0 m adâncime, cu pante ușoare. Calea de mișcare atât a racletelor încărcate, cât și a celor goale este minimă. Razuitorul este rotit printr-un unghi de 180° cu o raza minima.

Schema în zig-zag (Fig. 2.38, e) a operațiunii de raclere este utilizată la construirea terasamentelor lungi cu înălțimea de 2,5–6,0 m. Pământul din rezervele laterale este turnat în terasament. Racletele, care se deplasează în zig-zag de-a lungul terasamentului, una după alta (cu decalaj în zig-zag) coboară alternativ în rezervă (săpătură), apoi se ridică la terasament pentru descărcare. Paritatea virajului la stânga și la dreapta asigură uzura uniformă a trenului de rulare.

Schema dublei bucle (Fig. 2.38, d) este eficientă pentru volume mari de terasamente - gropi, terasamente în cazul în care distanța de transport a solului este mare (mai mult de 500 m). În acest caz, aranjat drumuri tehnologice- pământ, piatră zdrobită, plăci rutiere sau solide. Acest lucru permite racletei autopropulsate să atingă viteze de până la 35 km/h când este încărcată și de până la 50 km/h când este goală, față de 1–12 km/h pe sol fără drum. Productivitatea globală a echipamentelor de terasament crește cu 15–40%.

În funcție de tipul de sol, de parametrii racletei, se folosește un mod diferit de tăiere a așchiilor de pământ (Fig. 2.39). Tăierea și umplerea solului se efectuează pe secțiuni drepte ale racletei, de preferință împotriva vântului, căile pentru transportul solului sunt organizate pe direcția vântului. Precizia racletei (dimensiunea defectului) este de 10–20 cm.

Pentru a îmbunătăți performanța, aveți nevoie de:

Asigurați un set de sol și transportul acestuia atunci când racleta se mișcă „în jos”, ceea ce crește productivitatea cu 5-10%;

- utilizați, dacă este posibil, schema „duble loop” cu construcția drumurilor tehnologice de dragare pentru raclete;

- în stadiul de câștig (tăiere) solului se adaugă un tractor împingător, dublând practic puterea de tracțiune (Fig. 2.40). Acest lucru reduce timpul de setare a solului și, de asemenea, vă permite să umpleți găleata cu un „capac”. Acțiunea împingătorului este ciclică, un tractor servește 2-4 raclete. Productivitatea racletei crește cu 10–25%;

- conferind solului un continut optim de umiditate inainte de dezvoltare, la care solul nu se sfarama in timpul taierii (creste in volum), ci intra in galeata in bucati intregi (boturi), asigurand o sarcina reala mare a galetii racletei. Se realizează astfel o creștere a performanței de 15-25%.

Umiditatea optimă a solului este asigurată în prealabil, în stadiul de „pregătire a solului pentru dezvoltare”. Umidificarea se realizează prin înmuierea apei (de golf sau pulverizare) a unei zone date aflate sub controlul laboratorului de construcții (Fig. 2.5 5). Conținutul optim de umiditate al solului dezvoltat asigură umplerea 100% a găleții cu o liră de nisip. Nisipul uscat se varsă în timpul încărcării, iar găleata este plină în proporție de 50-70%. Solurile argiloase cu umiditate optimă sunt ușor slăbite în timpul tăierii, crescând eficiența utilizării volumului găleții. În acest caz, racleta poartă 10,0 m3 de sol dens, ceea ce corespunde la 13,0 m3 de sol afânat (Kp = 1,3). Din punct de vedere tehnic, o astfel de cantitate de sol afânat nu va intra în găleată nici măcar cu un „capac”. În unele cazuri, solurile argiloase îmbibate cu apă sunt uscate, deoarece datorită lipirii lor de găleată, volumul său util este redus semnificativ. Pentru a face acest lucru, arătura strat-cu-strat a solului se efectuează la o adâncime de până la 400-600 mm și expunerea timp de 1-5 zile sub supravegherea laboratorului (nu trebuie să fie suprauscat). Procesele de hidratare și uscare se desfășoară pe secțiuni (hărți) cu desfășurarea lor alternativă.

Utilizarea racletelor și racletelor autopropulsate de mare capacitate (15, 18, 25 m3) cu umplere și golire forțată a găleții (Fig. 2.41) crește productivitatea totală a racletei cu 10–30%.

Costul dezvoltării a 1 m3 de sol cu o racletă este cel mai mic dintre toate tipurile de tehnologii din grupul „tăiere mecanică”. Prin urmare, în prezent, această tehnologie este utilizată nu numai în construcția de mari instalații industriale, dar este utilizat eficient în construcția urbană: în construcția de microdistricte rezidențiale, construcția de stadioane, parcări subterane etc.

Sursă: Tehnologia proceselor de construcție. Snarsky V.I.

Construcție de lucrări de terasament cu buldozer

Buldozer - mașină de terasament care realizează dezvoltarea, transportul, rambleul și nivelarea solului (Fig. 2.42). Cu toate acestea, în timpul funcționării unui buldozer, spre deosebire de o racletă, solul dezvoltat nu se mișcă într-o găleată, ci este târât de-a lungul solului, împins de corpul de lucru - un cuțit. Volumul solului împins (prismă de desen) depinde de dimensiunea cuțitului, care, la rândul său, determină energia necesară (puterea motorului mașinii de bază).

1. Tipul de produse: amenajarea șantierului, construcția gropilor de mică adâncime (până la 3 m), terasamente joase (până la 3 m), îmbunătățirea solului în groapa după excavator, umplerea șanțurilor și a sinusurilor gropii. Aceste din urmă procese sunt efectuate în principal cu ajutorul buldozerelor.

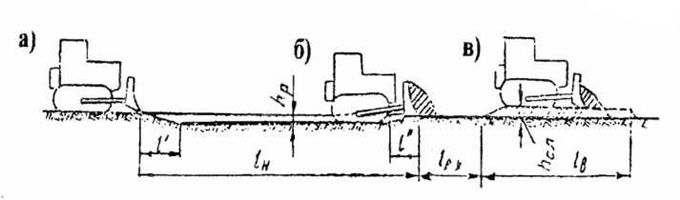

2. Alcătuirea procesului: tăierea solului, transportul (tragerea) solului, umplerea, nivelarea, reîntoarcerea (în gol) (Fig. 2.43).

3. Intrarea în proces - general (vezi pagina 29).

4. Resurse.

4.1. Materiale - soluri din grupele I-II de compozitie naturala; solurile afânate din grupele III–IV.

4.2. Tehnica: buldozere. Se disting prin baza: omida - au un efort mare de tractiune; cele pe roti sunt mai mobile si nu necesita transport special pentru livrarea la santier. Principalii parametri tehnologici ai buldozerului sunt dimensiunile lamei (basculă), care determină performanța acestuia.

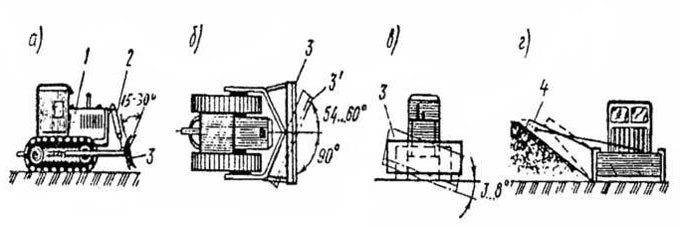

Cuțitul poate fi fixat rigid - necontrolat, este posibil să existe un sistem de control al cuțitului (întoarcerea la un anumit unghi) în plan orizontal și vertical (Fig. 2.44).

5. Tehnologia proceselor.

Schema de funcționare a buldozerului poate fi: navetă, navetă cu decalaj, zigzag, penetrare laterală (cu umplere) (Fig. 2.45). Intervalul rațional de transport al solului este de 10–40 m, în unele cazuri până la 70 m. Când se utilizează tehnologii speciale: șanțuri, deplasare frontală - până la 100 m.

|

|

|

| Orez. 2.44. Dezvoltarea și nivelarea solului cu un buldozer: a - deplasarea lamei în plan vertical; b - instalarea lamei în plan în unghi față de axa longitudinală a buldozerului; c - la fel, în unghi față de planul orizontal; d - planificarea pantei cu buldozer echipat cu lamă de taluz; 1 - tractor; 2 - cilindru hidraulic sau dispozitiv de frânghie; 3 - gunoi; 4 - planificator panta lamei |

|

|

Dezvoltarea gropilor se realizează pe o singură parte (Fig. 2.46, a), iar pentru dimensiuni mari, pentru reducerea distanței de transport, dezvoltarea se realizează din centru pe două laturi (Fig. 2.46, b; 2.47).

Umplerea solului în terasament se efectuează în straturi, alternând cu compactarea, grosimea stratului este stabilită de puterea mecanismului de compactare și este de 0,3–1,0 m. Dacă este necesar, se realizează umezirea intermediară a solului a fiecărui strat (Fig. 2.47).

Umplerea șanțurilor și a sânurilor gropilor se realizează și în straturi, alternând între umplerea stratului și compactarea acestuia. După umplere, stratul de sol este umezit pentru o compactare eficientă.

La umplerea conductelor înainte de exploatarea buldozerului, se efectuează manual două operațiuni: rambleerea solului (tașarea) sub țeavă și umplerea țevii cu un strat de pământ de 30–50 cm. După operațiunile manuale, buldozerul începe să „deverseze. ” pământul în șanț. La umplerea colectoarelor, tăvilor din beton armat ale rețelei de încălzire etc. rambleul se efectuează alternativ: mai întâi, de pe o parte la o înălțime de 0,5 m, apoi de la cealaltă la o înălțime de 1,0 m și apoi, alternativ cu 1,0 m. Umplerea sinusurilor pereților de sprijin se realizează în straturi orizontale. pe toată lungimea peretelui sau a secțiunii acestuia.

|

|

| Orez. 2.50. Efectuarea rambleerii prin deplasarea unui buldozer cu lama înclinată: 1 - haldă de pământ pentru umplerea șanțului; 2 - umplerea manuală a solului; 3 - direcția de mișcare a buldozerului 1; 2; …5 |

Toate rambleurile din limitele orașului trebuie să fie umplute numai cu nisip ca sol cu tasare minimă.

Pentru a îmbunătăți performanța buldozerului, sunt utilizate următoarele scheme:

Tăierea și târarea solului atunci când buldozerul se mișcă în jos. creșterea productivității cu 3–5% (Fig. 2.51);

Pentru a reține o cantitate mare de pământ împins de un buldozer, pe cuțit sunt instalate deschizători. creșterea productivității cu 7–15% (Fig. 2.51);

Curs frontal (lucrare) a două sau trei buldozere. Acest lucru vă permite să creșteți semnificativ volumul prismei de desen și să creșteți productivitatea cu 30-70%. Totuși, acest lucru necesită mașini înalt calificați pentru a asigura funcționarea sincronă a două sau trei buldozere (Fig. 2.52);

Pătrunderea în șanț. Aici, pereții șanțului țin solul pe haldă, iar buldozerul transportă cantitatea maximă de sol posibilă pentru o anumită putere a motorului. Pereții se pot forma în mod natural în timpul funcționării buldozerului din cauza solului pierdut pe părțile laterale ale haldei (Fig. 2.53), precum și din sol nedezvoltat în timpul conducerii paralele a două sau trei buldozere cu o oarecare distanță între ele.

|

|

|

În condițiile unui șantier, buldozerul realizează planificarea drumurilor, căilor pentru macarale turn, amenajarea solului, nisipului, aruncat cu autobasculante, precum si amenajarea iesirilor catre cariere etc.

Evaluarea tehnologiei. Pe baza tipului de terasament ridicat, a disponibilității echipamentelor specifice și a intervalului de transport specificat, se poate efectua o estimare aproximativă a costurilor de excavare conform tabelului. 2.3.

![]()

Sursă: Tehnologia proceselor de construcție. Snarsky V.I.

Tehnologia de compactare a solului

Sens. Este produs în timpul construcției de terasamente, amenajării șantierului, rambleurilor și fundațiilor pentru podele. Solul compresibil este compactat pentru a preveni tasarea în viitor, care poate duce la deformarea și distrugerea structurilor sprijinite pe sol (zonă oarbă, pardoseli, suprafețe de drum etc.).

Tip produs. Solul compactat la o densitate dată (densitate în vrac).

materiale. Solurile afânate din grupele I–III, neînghețate.

Tehnica: role cu came; role vibratoare; role pneumatice; batoane mecanice, hidraulice și electrice (pe bază de macara); baton manual electric si pneumatic (pentru volume mici, conditii inghesuite).

Tehnologie: compactare naturala in timp, laminare cu role, compactare cu ciocani, compactare hidrovibratoare.

Solul dezvoltat (afânat), aruncat fără compactare într-o adâncitură sau într-o haldă, sub influența propriei greutăți, a influențelor atmosferice și a altor factori se autocompactează (se consolidează) în timp, revenind la starea sa naturală inițială. În funcţie de tipul de sol şi factori externi timpul de consolidare poate fi de la 3 la 20 de ani sau mai mult. În practică, această tehnologie de compactare este utilizată numai în construcția de terasamente pe cale hidraulică. Practic, în construcții se folosesc diverse metode de compactare puternică (dinamică), care permit obținerea densității efective a solului până la 80–95% din densitatea naturală.

Tehnica de compactare asigură o mică adâncime efectivă de compactare de până la 300-500 mm (în unele cazuri până la 1000 mm), astfel că procesul se desfășoară în straturi, alternativ cu rambleu (Fig. 2.54). În acest caz, tehnica poate trece de-a lungul unei piste de 2-4 ori. Pentru a crește productivitatea, solul turnat este umezit. La aruncarea solului cu basculante și nivelarea cu un buldozer, este posibilă organizarea deplasării vehiculelor încărcate pe benzi succesive de-a lungul solului aruncat, ceea ce asigură compactarea normală a stratului de până la 200 mm fără utilizarea altor echipamente.

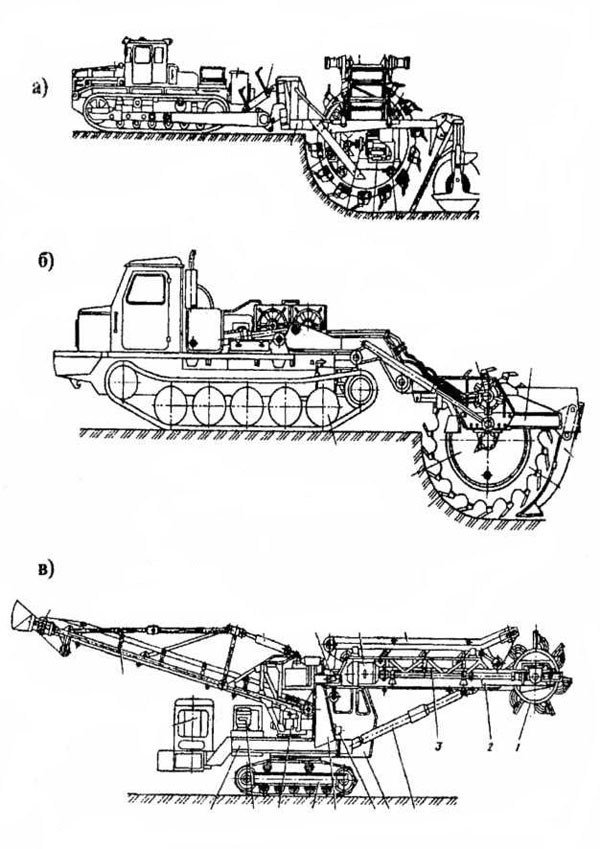

Compactarea cu role se realizează cu volume mari de lucru în spațiul liber: planificare șantier, construcție terasamente. În funcție de tipul de sol și de condițiile de lucru, se folosesc role cu came, pneumatice și vibratoare. Rolele pot fi, de asemenea, trase (Fig. 2.54, a-d) și autopropulsate (Fig. 2.54, e).

Role cu came remorcate folosit pentru compactarea solurilor coezive (argiloase). Se folosesc role cu o greutate de până la 5,0–20,0 tone, care asigură o lățime a stratului compactat de 2,0–3,0 m și o grosime de 0,2–0,3 m cu 8–10 pătrunderi într-o singură cale. în care umiditate optimă din solul aruncat este de 20–25%. Pentru solurile necoezive nu se folosesc role cu came, deoarece. camele slăbesc puternic stratul de suprafață.

Role remorcate pneumatice (semi-tractate) si autopropulsate au 3-5 roti de cauciuc pe 1-2 axe. Sunt folosite pentru compactarea solurilor nisipoase și argiloase. Eficiența de compactare a unor astfel de role este mai mare pentru rolele cu came datorită impactului mai lung al roților asupra zonei solului. Se folosesc role cu o greutate de 8,0–30,0 tone, care asigură o grosime a stratului compactat de 0,25–0,40 m cu o lățime a benzii de 2,0–2,5 m după 5–6 pătrunderi de-a lungul unei căi.

Role vibratoare trainate și autopropulsate sunt folosite pentru compactarea solurilor argiloase și nisipoase. Corpul de lucru al rolei vibratoare este unul sau două role netede, pe cadrul cărora este instalat un vibrator puternic, antrenat de motorul cu role sau de la un motor suplimentar. Aceste role cu o masă de 2–5 tone compactează un strat de sol de 0,2–0,5 m grosime cu o lățime a benzii de 1,0–1,5 m după 3–4 pătrunderi de-a lungul unei căi. Parametrii dați caracterizează eficiența ridicată a rolelor vibratoare în comparație cu rolele cu came și pneumatice. Pentru a crește productivitatea, solul aruncat este umezit (Fig. 2.55).

Plăci de manipulare pe o suspensie flexibilă a unui excavator sau a unei macarale cu o masă de 1,0–7,0 tone și o dimensiune de 1,0x1,0 m, acestea asigură compactarea solului aruncat la o adâncime de până la 1,5 m cu o singură lovitură (Fig. 2.56). , b). Dezavantajul acestei tehnologii este uzura rapidă a echipamentului atunci când placa este căzută (impact negativ).

Mașini de manipulare pe baza tractoarelor cu omidă (Fig. 2.56, c) au plăci de tamponare cu o greutate de 1,0–2,0 tone, de 1,0 x 1,0 m, situate în spatele tractorului. Compactarea la o adâncime de 0,8–1,2 se realizează prin căderea liberă sau forțată a plăcii în 3 loviri de-a lungul unei căi.

Compactarea solului se realizează cu soluri argiloase și tulbure, la umplerea unui strat de grosime mare (0,5–1,0 m); la efectuarea rambleurilor (tranșee și sinusuri ale gropilor) în condiții înghesuite; cu cantități mici de muncă.

Lovitori pneumatici si electrici la fel de echipamente interschimbabile excavatoarele sunt utilizate pentru compactarea umpluturilor în condiții înghesuite cu o cantitate semnificativă de muncă (Fig. 2.56, b).

Pilonii manuali pneumatici și electrici (Fig. 2.56, d) sunt utilizați atunci când se execută cantități mici de muncă și când se lucrează în condiții naturale.

Instalatii de hidrovibratie folosit pentru compactarea unor volume mari de soluri nisipoase în rambleuri. Metoda se bazează pe impactul vibrațiilor asupra solului cu umezirea concomitentă a solului așezat (Fig. 2.57, a). Corpul de lucru este scufundat treptat la o adâncime predeterminată și îndepărtat treptat, asigurând compactarea solului imediat pentru întreaga grosime estimată a umpluturii.

Un proces special este compactarea versanților de terasamente mari: diguri, diguri, terasamente. Aici se folosesc role remorcate cu came, deplasate de-a lungul pantei printr-un troliu sau cursa tractorului (Fig. 2.57, d), precum și excavatoare cu lanț de săpat transversal echipate cu baton electric (Fig. 2.57, c).

Livrare lucrări de terasament. La livrarea tuturor facilitatilor, acesta este prezentat (verificat) schema executiva unde trebuie specificat:

Legături (locația structurii în raport cu axele sau punctele de referință din plan);

- dimensiuni (lungime, latime) si marcaje (adancime, inaltime);

- coeficientul de panta t (pentru desfasurarea in siguranta a lucrarilor ulterioare).

În plus, în funcție de tipul structurii care se construiește, se verifică suplimentar următorii parametri ai terasamentului.

Pentru gropi:

Examinarea fundului gropii de excavare de către un geolog al organizației de proiectare este efectuată pentru conformitatea caracteristicilor reale ale solului cu valorile lor de proiectare;

- la momentul livrării, fundul gropii nu trebuie să fie „înghețat”.

Pentru tranșee:

Panta longitudinală a fundului șanțului (pentru canalizare, rețea de încălzire etc.).

Pentru terasamente și rambleuri:

Gradul de compactare a solului prin metoda de laborator (compararea densității reale cu proiectul) sau câmp (prin forța de penetrare a știftului densimetrului în sol).

Siguranța procesului

Toate măsurile organizatorice trebuie îndeplinite.

Toate nișurile trebuie să fie împrejmuite și dotate cu inscripții de semnalizare, în întuneric - lămpi de semnalizare.

Poduri de trecere sau treceri temporare trebuie amenajate prin tranșee în locurile necesare.

Pentru a coborî în gropi și tranșee, trebuie aranjate scări.